Quer tentar fazer sua primeira faca pequena? Então esta instrução é para você. A faca é feita de materiais improvisados usando ferramentas comuns. Percebo imediatamente que, para a fabricação de facas, especialmente facas de massa, é aconselhável que você tenha uma lixadeira. Isso permitirá que você exiba com rapidez e precisão o perfil das facas, faça chanfros e assim por diante.

Mas se você não tiver, a faca também poderá ser fabricada manualmente usando uma serra e arquivos.

Materiais e ferramentas para caseiro:

De materiais:

- um pedaço de aço com alto teor de carbono, o aço do autor é 5160 (da primavera);

- couro grosso para fazer bainha;

- madeira para a fabricação de canetas;

- pregos para a fabricação de alfinetes (é melhor usar cobre ou latão);

- papelão, cola, tesoura, faca de papelaria, material de costura e outras pequenas coisas.

Das ferramentas:

- um moedor ou outra ferramenta para cortar e desbastar metais;

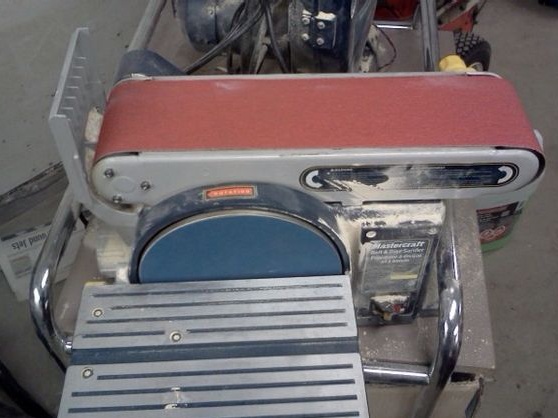

- lixadeira de correia (ou um bom conjunto de várias limas;

- broca com brocas;

- um forno ou outra fonte de calor para endurecer o aço;

- limas de diferentes tamanhos e formatos de grãos, bem como lixa para moagem final da faca manualmente.

O processo de fazer uma faca:

Primeiro passo Trabalhando no design

Primeiro de tudo, você precisará determinar o formato da faca, tamanho e outros recursos. Para fazer isso, procure modelos prontos na Internet ou crie seus próprios. Em seguida, pegue um papelão grosso, desenhe um modelo e corte-o. Como resultado, você recebe uma faca de papelão que pode segurar nas mãos e certifique-se de que é exatamente isso que precisa.

Etapa dois Transfira o modelo para metal e corte a peça

Pegamos o pedaço de metal preparado e transferimos o modelo para ele. Para fazer isso, anexe o modelo e circule-o com um marcador fino, e é melhor riscar o desenho com um objeto pontiagudo.

Agora você precisa cortar o perfil. Isso pode ser feito com uma serra, um moedor, uma serra de fita, tudo depende de suas ferramentas.

Depois de cortar o perfil principal, o modificamos com limas, trituradores ou trituradores.

Etapa três Formamos chanfros e furos para pinos

Para formar os chanfros, primeiro precisamos marcar tudo, caso contrário, pode não funcionar para formar chanfros. Primeiro, fazemos uma broca do mesmo diâmetro que a espessura da peça de trabalho, aplicamos em uma superfície plana e dividimos a lâmina do lado da lâmina em duas metades.Essa será a designação do centro, na qual focaremos ao formar os chanfros.

Também será necessário determinar até onde o chanfro irá. Tudo depende da espessura da peça de trabalho e de qual finalidade você usará a faca. Se a faca precisar ser muito cortada, o chanfro deve ser o mais largo possível, ou seja, a lâmina será fina.

É importante não triturar metais nesta fase com uma espessura de lâmina inferior a 1 mm, caso contrário, o aço superaquecerá ao temperar.

Antes de endurecer, será necessário fazer dois ou mais furos para os pinos que seguram a alça. O autor usou pregos comuns como pinos, por isso selecionamos uma broca para seu diâmetro.

Etapa quatro Endurecimento da lâmina

Para que a faca não seja estúpida por muito tempo, é importante endurecer o metal. Aqui você precisará de uma fonte de calor na qual possa obter uma temperatura de 850 sobreC, que é necessário para o aço 5160. Teoricamente, essa temperatura pode ser obtida em carvões se forem inflados com um secador de cabelo. O autor usou um ouriço e queimador caseiro para esses fins.

A lâmina é mantida nessa temperatura por dois minutos e depois é resfriada em óleo.

Esta não é a têmpera, agora aquecemos o aço a 200sobreC por meia hora e depois esfriar em água. Bem, então vem as férias, aquecemos o aço por mais 30 minutos a 200sobreC e deixe esfriar. Graças à têmpera, o metal deixa de ser quebradiço. Como resultado, a dureza do aço é obtida na região de 55 HRC, o que é suficiente para uma faca doméstica.

Se você não conseguir determinar a temperatura na qual o aço deve ser aquecido, mantenha um ímã permanente com você. Quando o aço aquece até a temperatura desejada, ele deixa de ser atraído pelo ímã. É possível extinguir o metal na água, embora isso seja mais arriscado, pois a água remove o calor muito rapidamente e a peça de trabalho pode rachar. E o óleo, quando imerso em metal em brasa, geralmente inflama, por isso tome cuidado.

Quanto ao forno, muitos os fabricam a partir de latas, há instruções suficientes na Internet.

Quinto passo Fazemos uma caneta e colecionamos uma faca

Para fazer uma caneta, você precisa de duas placas de pequena espessura. Se você os juntar, a espessura deles deve ser tal que a faca caiba confortavelmente na sua mão. Fixamos a lâmina nas tábuas e circulamos no local onde a alça estará. Bem, então corte lentamente. Você também precisará fazer furos na árvore.

Quando tudo estiver pronto, conectamos as duas metades e a faca com alfinetes, que são as unhas. Se tudo estiver indo bem, dilua o epóxi com um endurecedor e aplique nas duas metades da alça. A superfície do metal deve estar bem limpa, para que a cola grude na alça com segurança. Bem, então apertamos a alça com uma pinça e deixamos a cola secar completamente.

Depois que a cola seca, começa a moagem final da faca. Em um primeiro momento, o trabalho pode ser realizado em uma lixadeira, triturar tudo o que for desnecessário e formar a forma final da alça. Agora chega o trabalho manual, precisamos de uma lixa de grãos diferentes. Começamos a triturar grosseiramente e reduzimos gradualmente a granulação, trazendo o cabo e a lâmina para um estado perfeitamente suave. Se necessário, você pode polir o metal para um acabamento espelhado.

A faca também precisará ser afiada, muitos usam uma lixa muito fina para isso. Mais profissional é o uso de pedras de água.

No final do trabalho, você precisa de óleo de linhaça fervido (óleo de secagem natural). Mergulhe uma caneta com ela e seque ao sol, para proteger a árvore da umidade. O metal também precisa ser tratado com óleo para protegê-lo da ferrugem.

Etapa seis Faça a bainha

O processo de fabricação da bainha é semelhante ao de uma faca. Prendemos a lâmina no papel e circulamos a caneta, como resultado, um modelo é obtido. Não esqueça que, se a tampa for muito pequena, a faca ficará mal lá e cortará a pele.

Depois de fazer um modelo, cortamos o espaço em branco da pele.

Para conectar as metades da tampa, o autor usa colagem e firmware. Primeiro, as peças são coladas e, depois que a cola endurece, elas são costuradas.

Como resultado, uma cinta com um anel permanecerá presa ao estojo, com a ajuda do qual será presa ao cinto, cinto e assim por diante. Então um mosquetão virá ao resgate.

Isso é tudo, a faca está completamente pronta. Boa sorte