Trago à sua atenção o manual para fazer uma faca quase manualmente. A principal ferramenta para o trabalho principal aqui pode ser considerada um pequeno triturador. A faca passa pelo processo de endurecimento, tornando-se durável. Como material, o autor usou aço com alto teor de carbono, ou seja, 1075.

Materiais e ferramentas para caseiro:

- Búlgaro com discos de corte e moagem;

- um pedaço de aço com alto teor de carbono (não tempere o outro);

- várias lixas;

- madeira para a fabricação de canetas;

- varetas para alfinetes;

- caneta de feltro, papelão, tesoura e outras pequenas coisas para fazer um modelo;

- óleo de linhaça ou outro (usado como impregnação).

O processo de fazer uma faca:

Primeiro passo Faça um modelo e recorte o perfil principal

Fazer qualquer faca começa com a criação de um modelo. Graças a ele, você pode cortar com precisão o perfil da futura faca. Para criar um modelo, é mais conveniente usar papelão grosso. Depois de cortar o perfil de papelão, já será possível segurá-lo em suas mãos e descobrir o que precisa ser finalizado para que a faca fique confortável. Você pode modificar a lâmina a seu critério, torná-la única.

Quanto a onde obter o próprio perfil, você pode pesquisar na Internet e imprimir um perfil pronto. E você pode inventar você mesmo se não tiver problemas com isso.

Depois de fazer o modelo, aplicamos na placa de metal da qual a faca será feita e circulamos com uma caneta de ponta de feltro ou um objeto pontiagudo. Bem, então você pode cortá-lo. Se você tiver um moedor, use-o para cortar os principais pedaços de metal em excesso. O mesmo trabalho pode ser feito com uma serra para metal. Em seguida, os locais arredondados restantes e outros detalhes são cortados separadamente por um moedor, trituram com arquivos e assim por diante.

Entre outras coisas, não se esqueça de determinar a localização dos orifícios para os pinos nos quais a alça será montada na lâmina. Eles não devem ser esquecidos para perfurar até que o aço seja endurecido, pois será extremamente difícil perfurar aço endurecido.

Etapa dois Lidar com padrão

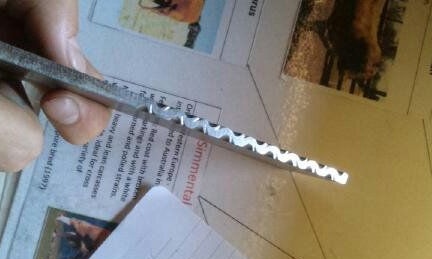

Na parte metálica da mão, o autor decidiu fazer um padrão, mas esse procedimento não é necessário. Esse trabalho pode ser feito com arquivos, por exemplo, redondos ou semicirculares. Mas este trabalho é bastante meticuloso. A propósito, aqui também será necessário primeiro aplicar um modelo ao blade.

Etapa três Formamos os chanfros na lâmina

O passo mais crucial na fabricação da faca chegou - a formação de chanfros. Graças ao ângulo de afiar a lâmina, a faca corta da maneira que corta. Quanto mais fina a lâmina, melhor a faca será afiada e cortada. Se você precisar de uma faca que possa ser picada e não tenha medo de que a lâmina se quebre, ela precisará ser mais espessa, ou seja, o chanfro não irá muito longe.

Primeiro, pegamos uma caneta com ponta de feltro e, na lâmina, desenhamos a área em que o chanfro passará. Além disso, você precisará desenhar uma linha central que dividirá a futura lâmina em duas metades. Graças a esta linha, você pode igualar o chanfro. Para desenhar essa linha, você precisará de uma broca de diâmetro, como a espessura da peça de trabalho. Colocamos a broca e a peça em uma superfície plana e desenhamos uma linha.

Isso é tudo, você pode começar a trabalhar. Você pode remover a parte principal do excesso de metal com um moedor. Você precisa trabalhar devagar, devagar, pois um movimento errado pode cortar o excesso. Bem, pegamos um conjunto de arquivos e formamos um chanfro para seu valor final.

Alguns mestres formam tranças com apenas arquivos. Na produção em massa, é conveniente usar moedores de correia.

Não moa muito a lâmina, sua espessura nesta etapa deve ser de pelo menos 1 mm, pois o metal fino superaquece durante o endurecimento.

Etapa quatro Têmpera

Antes desta etapa, não se esqueça de fazer furos para os pinos, caso contrário isso não funcionará em metal temperado.

Para o endurecimento, precisaremos de um fogão ou de uma boa fogueira, o autor usa para seus assuntos o fogão caseiro de um tambor de freio de carro. O aço deve ser aquecido com bastante força, deve ser uma temperatura de pelo menos 800sobreC. Para obtê-lo, você precisa de um suprimento forçado de ar para o carvão, precisa de um secador de cabelo ou compressor doméstico.

O autor faz treinamento em várias etapas. Antes de tudo, normaliza o estado do metal. A conclusão é que a peça de trabalho é aquecida três vezes e esfria ao ar livre. É necessário aquecê-lo até o momento em que o aço deixa de ser atraído por um ímã ao longo de todo o seu comprimento. Depois de concluir este procedimento três vezes, prosseguimos para o endurecimento.

Para a têmpera, aquecemos a peça de trabalho até a temperatura desejada e depois esfriamos em óleo. O autor usou óleo de motor para tais fins, uma vez que ele o tinha disponível. Mas você pode usar óleos vegetais. O temperamento da faca na água é arriscado, pois a água esfria o metal muito rapidamente e pode rachar ou deformar.

Trabalhe com cuidado, pois ao abaixar o metal quente no óleo, ele acende e espirra em diferentes direções.

O momento final do endurecimento do aço é a têmpera de metal. Graças a esse processo, o aço se torna mais flexível e não quebra mais sob estresse mecânico. Antes das férias, as lâminas são geralmente limpas de fuligem, que é formada pelo resfriamento em óleo.

Para este procedimento, você precisa de um forno aquecido a 220sobreC. Coloque a lâmina nela por uma hora e deixe esfriar suavemente. O procedimento também é realizado três vezes.

Se o metal for aquecido conforme necessário, ele ficará com uma cor de palha.

Quinto passo Limpeza e polimento

Após o endurecimento, o metal deve ser devidamente lixado. Sua tarefa será remover todos os riscos, sujeira e outros defeitos. Ao reduzir gradualmente o tamanho dos grãos da lixa, trazemos o metal para brilhar. Se necessário, você pode polir a lâmina com um brilho espelhado.

Etapa seis Nós fazemos uma alça e pegamos uma faca

Para fazer uma caneta, você precisará de belas espécies de madeira. Em vez de madeira, alguns artesãos usam ossos, chifres, textolite e outros materiais. A alça é feita de duas metades, portanto o material deve ser fino o suficiente para que a faca seja confortável de segurar na mão.

Aplicamos a lâmina na madeira, circundamos o perfil e cortamos dois espaços em branco. Em seguida, são feitos furos para os pinos na alça. Deve haver pelo menos dois orifícios, o suficiente para uma fixação confiável da alça. Alguns artesãos produzem um número maior de pinos, mas não há um objetivo prático, é apenas uma oportunidade para decorar a alça.

Diferentes materiais também podem ser usados como pinos. Os pinos mais populares são feitos de cobre, latão e outros materiais não ferrosos. Você pode mostrar imaginação e imediatamente usar pinos feitos de metal diferente em uma faca ... ou mesmo não em metal.

Agora é a hora de pegar a faca. Aqui o epóxi vem em socorro, dilua-o com o endurecedor nas proporções necessárias e lubrifique as metades da alça. Agora, todo esse negócio precisa ser bem espremido por um grampo ou um vício. Esperamos até que a cola esteja completamente seca. Geralmente esse processo leva um dia.

Depois que a cola seca, nos armaremos com um pano de esmeril e moeremos cuidadosamente a alça. Ele deve ter formas suaves e ficar perfeitamente liso. Depois de moer a alça, não se esqueça de limpar completamente a faca e as fendas do pó.

Isso é tudo, a faca está quase pronta, agora você precisará de óleo de linhaça para embeber o cabo de madeira, protegendo-o da umidade. Em vez de óleo de linhaça, o autor usou cedro. Não se esqueça de untar o metal com óleo se envenenar a faca para armazenamento a longo prazo.