Hoje, transferiremos para o Barnaul distante para a oficina de joias, onde Timothy mostrará com o máximo de detalhes possível como foi criada uma versão especial do anel para o canal AlexGyver.

O método de fabricação mais comum em joias até o joelho é a cera perdida. Em conformidade o modelo primeiro feito de cera, a chamada cera, e depois o molde é feito dela. Para a fabricação de ceras utilizadas jóias compradas com cera para modelagem. É mais conveniente começar a trabalhar com pedaços de cera, que podem ser feitos a partir de um círculo obtido derramando cera em uma folha de papel alumínio.

A cera com um ferro de solda é aplicada a um dedo de metal do diâmetro necessário para o anel. O dedo é embrulhado em papel alumínio para facilitar a remoção de cera no futuro.

Para a escultura em cera, os incisivos são usados; em Timothy eles são feitos em casa. Larga e plana para remover uma grande quantidade de material e criar uma forma, uma agulha para trabalhos e gravuras finas e uma colher de corte tubular para trabalhos universais e deposição de cera, que serão mostrados mais adiante.

A sequência de processamento da peça é a seguinte: primeiro, remova o excesso de espessura da cera. Os chips serão usados para modelagem adicional, construindo o modelo onde será necessário. E então começa a escultura em cera, a marcação das letras e o padrão. Como você sabe, isso é arte e, se não for dado a você, nenhuma instrução o ajudará. Moldagem por injeção e modelagem são um processo criativo, mas, ao mesmo tempo, na era da tecnologia moderna, esse estágio pode ser ignorado pela impressão de modelos em uma impressora 3D.

Quando a marcação da figura e das letras é realizada, as linhas se aprofundam gradualmente e os fragmentos em excesso são removidos do fundo. E após um tempo indeterminado, o modelo se torna semelhante ao que você pode ver no dedo do autor do canal AlexGyver. Em seguida, o dedo de ferro é removido, a folha também. A seguir, é apresentado um procedimento opcional para tirar um molde de um modelo. O molde permite fazer rapidamente cera e replicar o modelo, por exemplo, para ventiladores. Mas, ao mesmo tempo, mesmo na fabricação de um único produto, uma cera fornece um molde e, para não estragar tudo, você também pode causar uma impressão, pois é assim que ela será salva no jogo ou no programa.

O modelo é derramado com borracha líquida, por exemplo, PentElast-718, que atua como epóxi e cura quando um catalisador é adicionado. O molde para criar uma impressão é feito de plasticina. Para melhorar a transferência de peças pequenas, a cera também é cuidadosamente revestida com borracha e depois imersa no molde. Após a cura, a impressão é limpa e tudo é desmontado, a impressão é cortada.

Agora, a cera pode ser derramada no molde novamente, derretendo diretamente e rolando-o com um ferro de soldar. E você obtém outro modelo, o que obviamente requer um pouco de refinamento, mas, em qualquer caso, é centenas de vezes mais rápido que o corte de um novo. A propósito, uma cópia obtida de um molde será usada para fazer um anel de metal. A preparação do molde começa. O estêncil é fixado em pedaços de arame sobre um hemisfério de cera macia ou plasticina. Mais tarde, no molde, eles se tornarão canais para portões metálicos. No caso deste anel, eles não devem ter mais de 1,5 mm de diâmetro. A fundição é um processo longo e que consome energia, portanto, várias formas são derramadas ao mesmo tempo e em cada modelo.

De uma tigela com cera derretida, a cera é espalhada nos sprues para conectá-los. Isso é necessário para garantir o fluxo correto e a cristalização do metal no vapor. A seguir, é apresentado o processo de modelagem (ou moldagem). A árvore de fundição resultante precisa ser lavada com sujeira e graxa e fixada em um tubo de aço, onde será preenchida com gesso refratário. Um tubo é uma estrutura, é chamado de balão.

Os modelos são lavados em tintura de espinheiro, em sabão e depois em água limpa. Usando fita adesiva, as paredes do tubo se erguem. O gesso é produzido de acordo com as instruções.

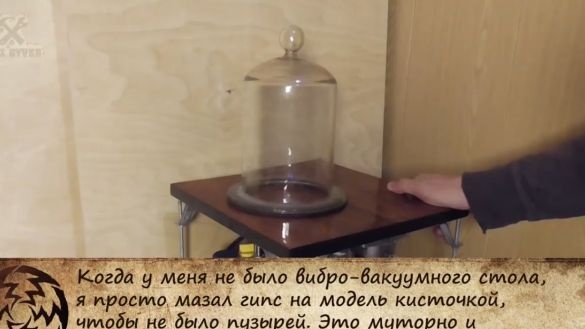

Não basta preenchê-lo, você precisa remover completamente todas as bolhas, caso contrário, o metal derretido as encherá e o produto será coberto com um monte de pequenas bolas que não serão possíveis de remover em todos os lugares e a imagem no modelo será danificada.

A bomba bombeia o ar por baixo do capô e a bancada vibra do motor com um excêntrico. Assim, todas as bolhas são eliminadas e sopradas para fora do gesso. O gesso se mistura com o tempo, porque o processo é severamente limitado. Gesso não é apenas sujeira que seca. Ao amassar, é líquido e derrama como kefir, mas após 8 a 10 minutos endurece, pois ocorre uma reação química nele. Se você misturá-lo ainda mais nesse estado, ele geralmente permanecerá mingau para sempre.

No vácuo, o gesso ferve, o ar sai dele. Primeiro, o próprio lote é evacuado, depois é derramado nos frascos e aspirado novamente. Tudo isso precisa ser feito em 8 minutos. No frasco, o gesso novamente ferve e sobe, e para isso precisamos de fita adesiva. O balão é derramado no topo e o gesso pode começar a fluir. Uma ou duas horas após a moldagem, o gesso já é sólido, pode ser processado mecanicamente.

Os frascos são impressos, a fita adesiva é removida, o suprimento é com plasticina e o fio é retirado. Isso abre os sprues que levam ao modelo. Os estênceis já cumpriram sua missão, passando sua forma ao gesso. Isso é tudo, não há como voltar atrás, o modelo de cera se transformou em uma poça de cera, agora você precisa remover a água das formas, é quase um terço em peso lá.

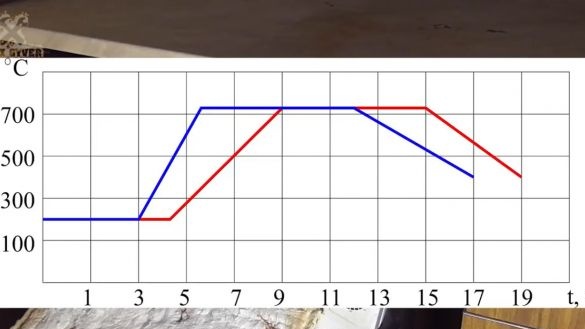

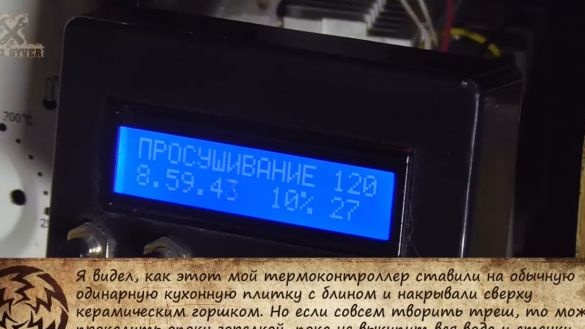

As formas são super cruas agora, elas precisam não apenas ser secas, mas calcinadas para que toda a água saia da estrutura de cristal de gesso. Para fazer isso, o forno deve aumentar gradualmente a temperatura para 730-750 graus e abaixá-la um pouco antes da fundição. Isso é feito pelo controlador de temperatura. O cálculo sob a supervisão de um controlador de temperatura leva 9 horas.

A fundição será realizada sob pressão por inércia, e o formulário é fixado em um dispositivo especial de alta tecnologia. Qualquer sucata de prata é usada como metal e é derretida com um queimador comum.

Ácido bórico regular (vendido na farmácia) é adicionado ao metal quente. Torna-se um filme de óleo, que cobre o metal e o protege da oxidação, absorve a escória e limpa o fundido, em geral, desempenha as mesmas funções da solda convencional. O ácido bórico, a propósito, produz uma chama verde.

Em seguida, para confiabilidade, existe um segundo fluxo - este é o tetraborato de sódio (também conhecido como bórax), faz tudo da mesma maneira que um fluxo regular deve fazer.O metal fundido é misturado com um raio de titânio. A propósito, o metal não despeja nos condutos por conta própria, porque a força de tensão superficial que o enrola em uma bola de mercúrio impede que ele derrame no corredor fino do sistema de fundição. Para isso, são finas para que seja possível derreter e preparar o metal e só depois encher toda a massa de uma só vez.

A seguir, é apresentado um processo de moldagem por injeção, no qual uma força de inércia obstrui o metal dentro do molde. Não importa o quão louco possa parecer, esse método é praticado até hoje, embora mais frequentemente os mestres prefiram usar mais instalações estacionárias de carrossel. Por exemplo, coroas dentárias são derramadas nessas e todos ficam felizes. O metal cristaliza sob pressão - isso proporciona as melhores características. Em seguida, a fundição é removida e limpa de gesso.

Prosseguimos com o processamento da fundição. Após morder ou serrar os sprues, a fundição deve ser queimada em brasa para aliviar a tensão no metal e limpar o molde da fuligem. Após o aquecimento, a peça é mergulhada em uma solução de ácido cítrico comum de um supermercado e a coisa toda é fervida com um queimador. Quando o ácido cítrico ferve, ele age como um ácido real - corrói e enxagua o excesso do metal, a prata se torna branca.

Começamos o processamento com uma broca com um pano de esmeril grosso - 600, e avançamos em direção a uma diminuição no grão. Um defeito apareceu na peça fundida - é hora, ele precisa ser selado com solda de prata. O produto é colocado em uma telha refratária, o local de solda sob fogo é coberto com uma solução do mesmo bórax e ácido bórico. O fluxo faz um revestimento branco, que após a fusão e fornece solda limpa.

Com um chumbo fino de titânio (é chamado assim), um pedaço de solda de prata com um teor de prata de 72% é capturado e colocado no lugar.

Isto é seguido pelo polimento para dar brilho à superfície e, em seguida, é realizado o escurecimento ou a oxidação, o processo de envelhecimento artificial em uma solução de fígado sulfúrico.

Uma pitada de pó derrete até explodir, depois é enchida com água e levada a ferver. Na solução resultante, a prata escurece em segundos.

O anel está pronto. Foi assim que o modelo original de cera se transformou em um brilhante anel de prata.

Obrigado pela atenção. Até breve!

Vídeo: