Olá pessoal! Quero chamar sua atenção para uma retificadora do tipo vibração, cuja base era uma partida magnética à moda antiga. Foi concebido por um longo tempo, eu queria experimentar o princípio de operação e, mesmo que a primeira panqueca estivesse irregular e o resultado não atendesse às expectativas, a máquina se mostrou bastante eficiente.

Farei uma reserva imediatamente - o poder da máquina é pequeno, é bastante fraco para processamento bruto, mas é adequado para o processamento de massas e polidores, onde não é necessária forte pressão.

O peso da máquina era de 0,7 kg, o consumo atual era de 1A (potência de 200W), o curso era de 3mm.

Para a fabricação, você precisará dos seguintes materiais:

1. Starter magnético com uma bobina de 220V (é possível para 110V, mas você precisa colocar um resistor de têmpera).

2. Textolite com 3 mm de espessura. Ou algo assim.

3. Canto de alumínio 40x40mm. e 10x20mm.

4. Grampos de papelaria com 25 mm de largura.

5. Borracha porosa ou poliestireno expandido com 3 mm de espessura.

6. Parafusos, porcas M3.

7. Diodo retificador (eu tenho IN4004 1A, 400V).

8. Interruptor de chave ou botão.

9. Encolher

10. Tubo de latão 5mm.

Ferramenta:

1. Broca

2. Serra

3. Brocas em 2,5, 3,2, 2,1 e 4 mm.

4. torneiras M3

5. Torno

6. O martelo

7. Arquivos e arquivos

8. ferro de solda

9. Cortador de tubo pequeno

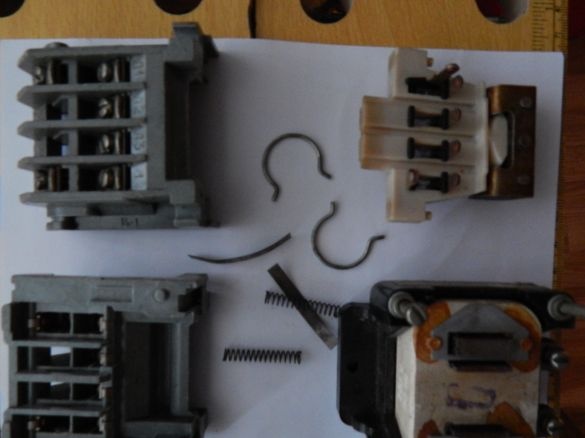

Para começar, desmontamos o motor de partida

Em componentes

E modifique-o um pouco:

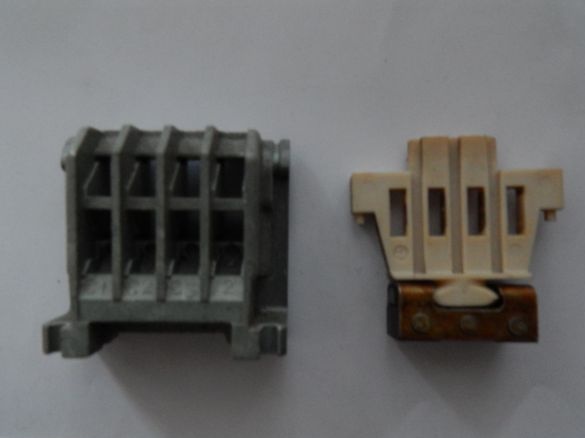

Tiramos todos os contatos

Expandimos as janelas onde havia contatos cortando jumpers extras

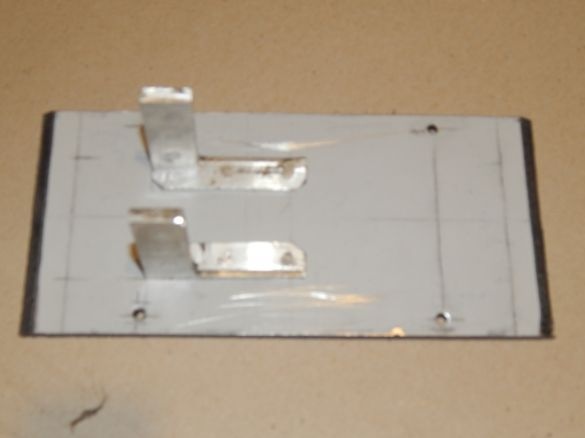

O resultado deve ser este

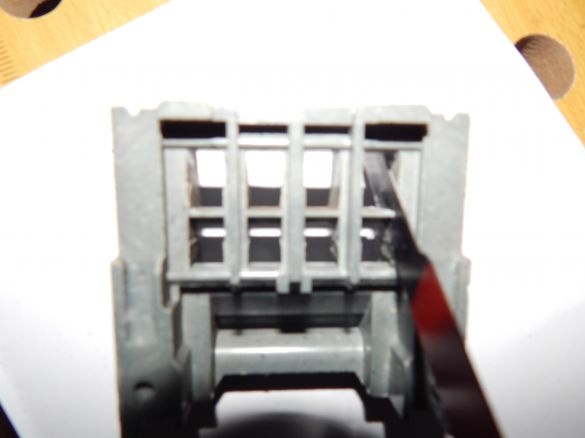

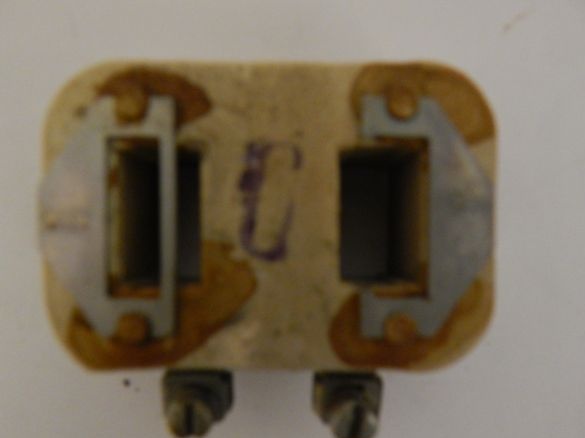

Removemos as bobinas em curto-circuito do circuito magnético (o jumper direito é removido na foto), elas não serão mais necessárias.

A partir da base, vimos as orelhas do prendedor como desnecessárias e para reduzir as dimensões gerais.

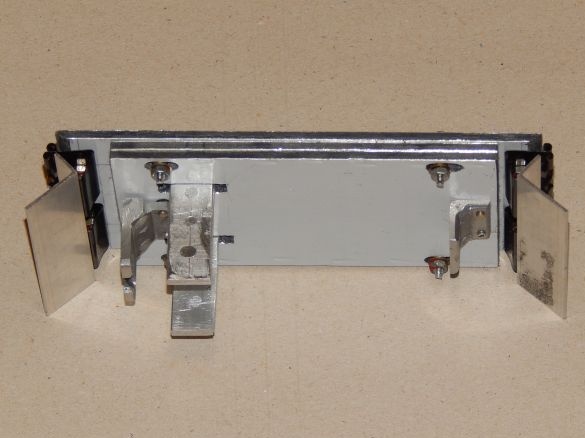

O motor de arranque será montado horizontalmente. Instalamos os cantos de montagem cortando as roscas no alojamento do iniciador e os cantos nas prateleiras de fixação da plataforma.

Em seguida, continue com a fabricação da unidade:

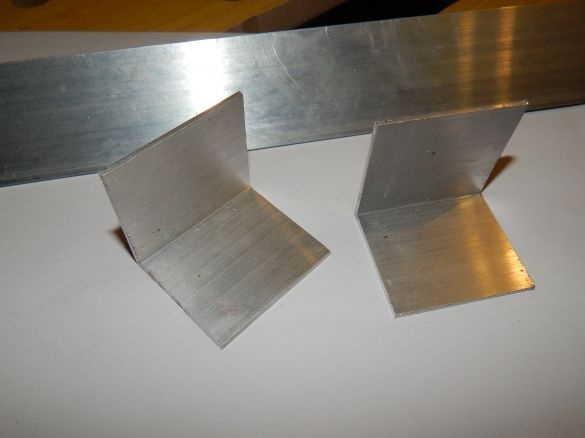

Do canto 40x40, vi dois pedaços de 55mm.

A partir dos espaços em branco obtidos, recortamos os suportes direito e esquerdo, uma parte da qual deve entrar na janela da parte móvel do motor de partida e a outra deve ser presa à sola do moedor. Em geral, eles transmitem o movimento para frente da âncora através da sola da lixa.

Para fortalecer os suportes e aumentar sua espessura às dimensões da janela de partida, rebitamos o fragmento recortado do canto e moemos no tamanho desejado. Esta partida tem uma largura de janela de 5 mm. , a espessura do canto é de 2 mm.de modo que no total duas espessuras dêem 4mm. o que é suficiente para uma instalação densa de suportes.

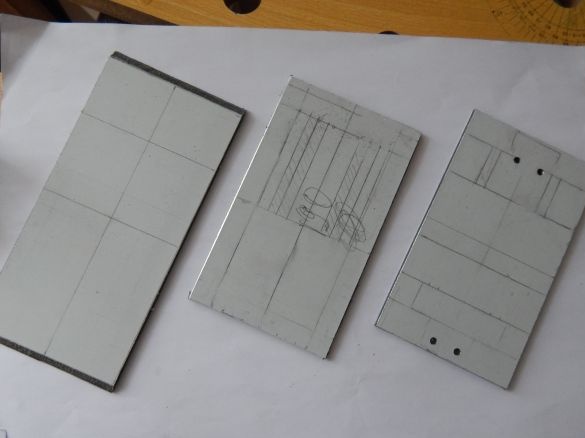

Eu queria criar uma plataforma e sola de PCB por causa de suas propriedades antifricção, mas não estava à mão. Mas acabou sendo o chamado plástico composto de ambos os lados, colado com alumínio, mas o fará. Cortamos dois espaços em branco para a plataforma e um para a sola. A sola é feita em toda a largura da plataforma e 30 mm mais longa para o curso de trabalho e os prendedores da lixa.

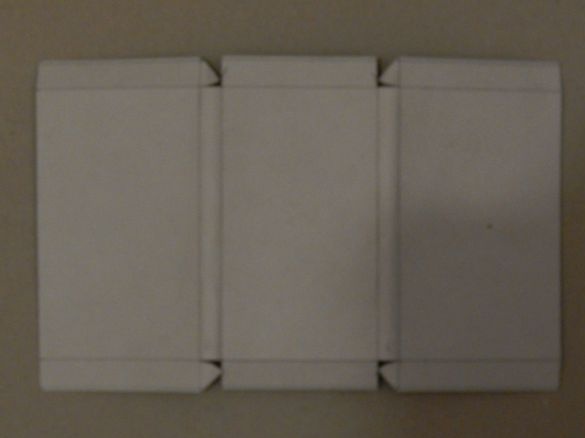

A plataforma pode ser dividida condicionalmente em duas partes - a própria base e o chamado "porão", no qual os únicos suportes devem se mover livremente. Na base, cortamos as janelas dos suportes e perfuramos a montagem inicial, no “porão” simplesmente cortamos a abertura, deixando 10 mm de cada lado e 5 mm na frente e atrás.

Colamos as partes recebidas entre si com a cola Momento Universal. As bordas estão manchadas de cola.

Para a fixação da sola nos suportes, fazemos furos para rebites com um diâmetro de 2,1 mm. By the way, mais sobre rebites, eu os fiz de fio de alumínio de 4 quadrados com um diâmetro de 2,1 mm. (Não sei se corresponde à especificação padrão do estado por seção, mas com esse diâmetro).

Prendemos os suportes à sola. Uma broca com furos de rebaixamento de diâmetro maior para rebites, insira o fio nos furos das peças a serem unidas, corte o fio com um tamanho grande de 1,5-2 mm com um alicate e depois rebite-o. Por que eu escolhi esse método de montagem? A conexão rebitada é inseparável e, como se supõe forte vibração em minha unidade, esta é a melhor solução. Além disso, o rebite fica alinhado com a peça e o espaço no "porão" é limitado a três milímetros (lembro que a espessura do suporte é de 2 mm).

Para a conexão móvel da plataforma e da sola de um tubo de latão com um diâmetro de 5 mm. 4 buchas de 6,5 mm de comprimento são cortadas com um corta-tubos.

Marcamos e perfuramos furos com um diâmetro de 3,2 mm na sola e na plataforma. Na plataforma, fazemos furos nas duas posições extremas do curso de trabalho da sola e, em seguida, usamos um arquivo para conectá-los em uma janela. Ao processar a janela, atingimos um tamanho em que 5 mm. o tubo se move livremente de uma borda do buraco para a outra, sem obstruções.

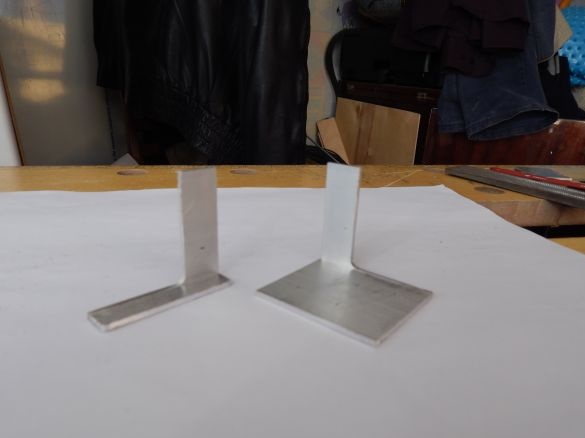

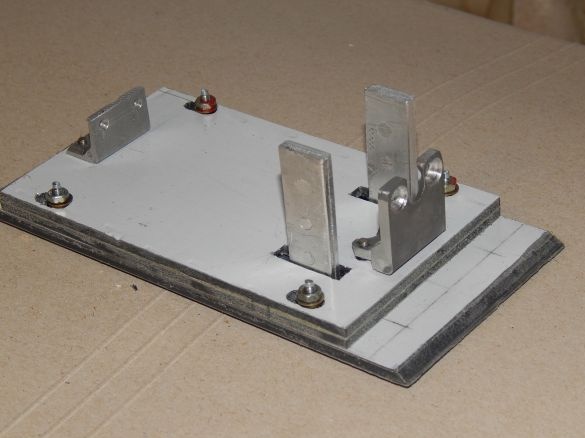

Plataforma montada e solado são assim:

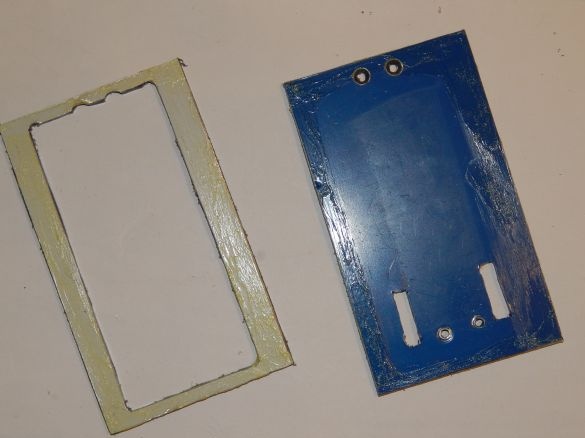

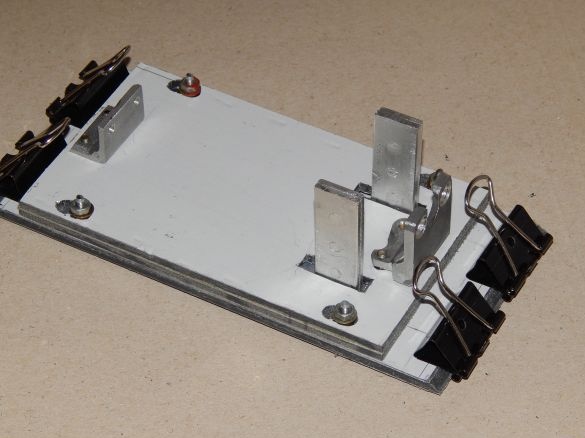

Para fixar a lixa na sola, usei clipes de papelaria com 25 mm de largura. Inicialmente, eu queria fazer uma montagem que permita que você substitua rapidamente a lixa, mas devo admitir que esse design não é a melhor opção, alguns dentes precisarão ser presos, mas, por enquanto, cresceu, cresceu. Então, furos de 3,2 mm foram perfurados nos grampos, (temores de que o metal forte não se materializasse - eu simplesmente o remendava com uma broca simples)

Em seguida, aperte os grampos com parafusos e porcas na sola.

Para abrir simultaneamente os grampos, prendemos um canto de 10x20mm a eles. também um conjunto de parafusos e porcas.

Na sola com a mesma cola “Moment”, colamos um material macio - borracha porosa ou, como no meu caso, poliestireno espumado, perfurando-a no caso de desmontar o orifício para os prendedores.

A carcaça do dispositivo foi feita com o material do tubo de ventilação.

Que eu cortei ao longo da geratriz e, em seguida, com a ajuda de um secador de cabelo, endireitei o estado da folha.

Fiz um padrão com cantos lisos, não queria esculpir uma caixa angular e "espinhosa" ao toque.

No começo, eu queria usar um recipiente de plástico como invólucro, mas o material acabou sendo muito líquido. Portanto, o revestimento foi colado a partir de PVC com a ajuda da cola Cosmofen Plus (plástico líquido). Ele dobrou o plástico aquecendo localmente a dobra com um isqueiro chinês (raio de curvatura estimado de 5 mm).

Nos voltamos para a parte elétrica da máquina. Para criar vibração, é necessário um campo magnético pulsante, criado na bobina do motor de partida, alimentado por um retificador de meia onda, que é um diodo IN4004 cujas características indicam corrente de até 1A e tensão de até 400V. Não desenharei um circuito, tudo está conectado em série, a direção de ligar o diodo não é crítica.

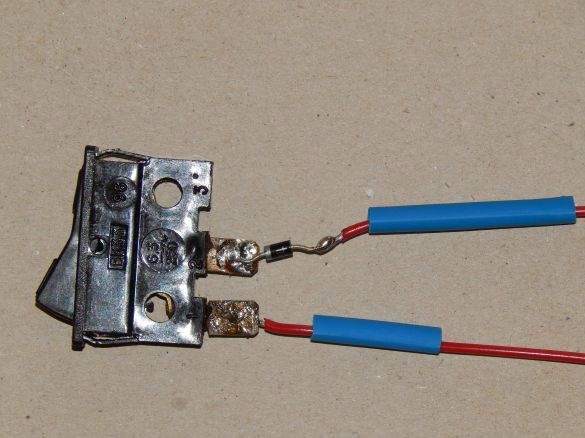

Soldamos o diodo diretamente no comutador, depois encolhemos o calor e isolamos a estrutura.

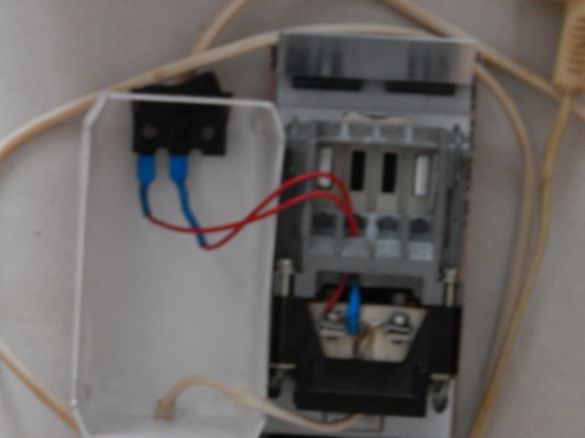

Nós inserimos o interruptor na caixa e conectamos os fios.

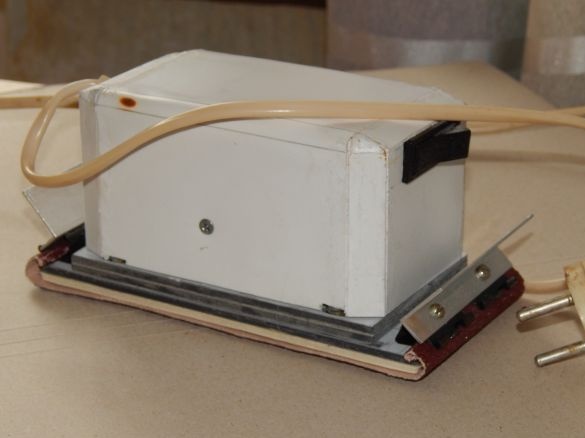

Para não bloquear os cantos extras, o invólucro é fixado diretamente ao estojo de partida magnético com dois parafusos M3.Aqui está o resultado:

Agora um pouco sobre as falhas. O curso da máquina é apenas uma maneira; em marcha lenta, a armadura do iniciador é atraída para o estator. Era necessário colocar duas entradas no oposto e conectar os enrolamentos por diferentes períodos, para que as duas voltas funcionassem.

A potência insuficiente da máquina se deve ao fato de ser alimentada por um retificador de meia onda e a tensão efetiva no enrolamento de partida é de 0,707U da rede (dividida pela raiz de 2), ou seja, 155V e 2 vezes a potência.

Vídeo de operação da máquina: