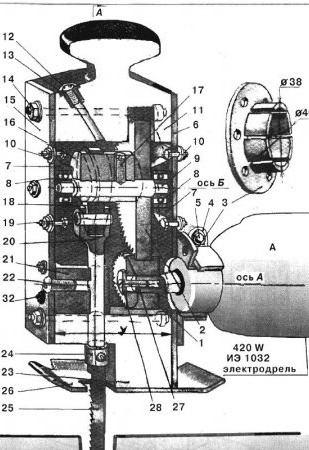

Fig. 1 Serra de mão.

É engatada com a engrenagem acionada 2, após a qual todo o conversor é puxado junto com um parafuso 5 no gargalo da broca com uma pinça 4. A rotação do eixo através das engrenagens 7 e 2 é transmitida ao excêntrico 16, no qual o braço oscilante fica livremente brinco 18. Ele também converte o movimento rotacional do excêntrico 16 no movimento alternativo da haste de trabalho 20. O brinco é conectado à haste por um dedo 19. O movimento alternativo da haste ocorre ao longo da guia 21. Uma serra 25 é fixada na extremidade inferior da haste, que funciona apenas em tensão. Portanto, os dentes da serra são direcionados para cima.

Antes de começar a fabricar o conversor, procure um par de engrenagens retas. Provavelmente, você encontrará o par certo em aparelhos antigos, engrenagens, caixas de velocidades. O diâmetro da engrenagem do pinhão 1 não deve exceder o diâmetro do gargalo da broca. Isso é necessário para que a engrenagem passe livremente para o orifício do flange do rolamento 3. Será melhor se a largura da engrenagem do pinhão for de pelo menos 20 mm, o que garantirá um engajamento confiável com a engrenagem acionada, uma vez que a primeira aterrissagem no cone está associada a grandes deslocamentos longitudinais. A altura dos dentes das engrenagens deve ser de 3-4 mm, a fim de garantir seu melhor engate, levando em consideração imprecisões na montagem, perfurando sob parafusos, ajuste frouxo em uma broca e prendendo com uma pinça. Para reduzir o número de movimentos alternativos da haste 20 e aumentar a força de corte, a relação de transmissão deve ser tomada igual a três. A relação de transmissão é determinada pela relação entre o número de dentes da engrenagem acionada e o número de dentes da engrenagem.

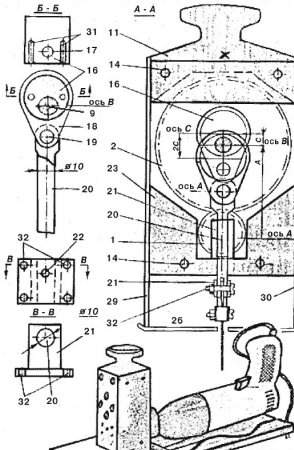

Um par de engrenagens correspondente determinará as dimensões iniciais de todo o conversor. Se necessário, seus orifícios internos terão que ser personalizados para o cone e o eixo da broca 9. Se os diâmetros dos orifícios das engrenagens forem menores que os diâmetros do cone e do eixo, será necessário furos no torno. Se os diâmetros forem maiores, é necessário esmerilar as buchas do adaptador (elas não estão indicadas no desenho). Terminado o trabalho associado ao ajuste das marchas, desenhe em papel milimetrado toda a estrutura como um todo. Um valor calculado adicional é o curso da serra. Pode ser tomado igual a 10-14 mm.Portanto, você saberá a distância entre os eixos A, B e C, bem como as dimensões do excêntrico 16. Depois de desenhar o excêntrico no eixo 9, você determinará o diâmetro do orifício do brinco 18 balançando no excêntrico, as dimensões da haste 20 e a guia 21. Deve-se notar que essas peças funcionam com atrito deslizante. Portanto, é necessário selecionar espaços em branco de metais tão diversos como aço e bronze, aço e latão para sua fabricação. De acordo com o desenho, você verá melhor qual escolher um par de rolamentos de esferas 8. O diâmetro interno dos rolamentos não deve exceder 10 mm. De acordo com seu diâmetro externo, as dimensões das flanges são determinadas 7. Depois de esclarecidas todas as dimensões, prossiga com a fabricação das peças do conversor. A maioria deles está ligada ao torno. Nas vigas de carvalho, usando exclusivamente cinzéis de marceneiro, corte as partes superior 11 e inferior 23 da caixa. Preste atenção especial ao paralelismo dos planos finais e à igualdade dos tamanhos X e Y (veja Fig. 1 e 2).

[/ center]

Fig. 2) Serra de mão.

Essas dimensões garantem a precisão da montagem e a confiabilidade da máquina. Revista as superfícies internas das barras com resina epóxi ou verniz resistente a óleo. Alinhe o excêntrico 16 com a engrenagem 2 no eixo comum 9 e faça dois furos para os pinos de fixação 31. Depois de pressioná-los no corpo excêntrico, abra os pinos na engrenagem. Em seguida, faça um furo e corte a rosca do pino de fixação 17. Após uma marcação cuidadosa, faça os furos na máquina de perfuração no brinco 18 e na haste 20, prestando atenção ao paralelismo dos eixos do eixo 9 e do pino 19, o furo no brinco é cego e tem um encaixe deslizante na haste. Serra a guia para fora do tarugo de aço com uma serra e faça furos para os parafusos de montagem e a haste. O furo da haste deve ser usinado com um alargador. Em duralumínio de chapa com uma espessura de 3-4 mm, corte as tampas da caixa, direita 29 e esquerda 30, traseira 6 e frontal 15, bem como a placa de suporte 26. Dobre as tampas frontal e traseira, prenda com uma presilha e faça os furos para os parafusos de fixação 14, fixando os parafusos das flanges 10 e o orifício para o parafuso do bocal 22 da guia. Após concluir todas as operações, continue com a montagem da máquina. Parafusos e arruelas que não são indicados no texto, mas indicados na figura pelos números 12, 13, 24, 27, 28, 32, são tomados prontos, padrão.