Alguns de vocês estão envolvidos em carpintaria e sabem o quão importante é uma das principais ferramentas, a saber, a plaina.

Neste artigo, o autor do canal do YouTube "Stavros Gakos" mostrará como criar uma das variedades de plaina projetada para o processamento fino de peças.

Essa ferramenta é bastante simples de fabricar e exigirá um número mínimo de ferramentas.

Materiais

- Chapa e tubo de aço inoxidável

- Tubo de latão, barra

- madeira de pinho

— Adesivo acrílico bicomponente

- Lixa.

Ferramentas usado pelo autor.

— Serra de fita

- Furadeira, brocas para metal

— Pinça eletrônica

— Sonda em aço inoxidável

- Correia e lixadeira

— Búlgaro

- Torno

- Serra manual, serra, vício, arquivos, furador, martelo, bigorna

- Retificadora

— Pedras de moagem de água

— Grampos

- Bússola, núcleo, régua, quadrado, marcador.

Processo de fabricação.

Assim, o mestre usará um tubo de latão com um diâmetro de 30 mm e uma espessura de parede de 2 mm para o corpo do bloco da plaina.

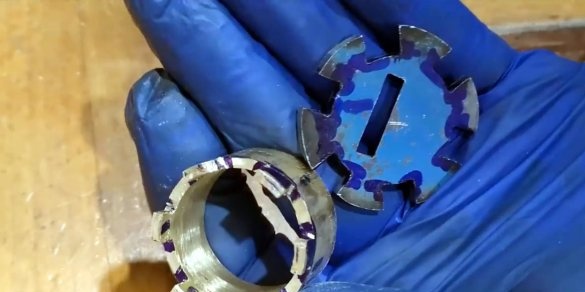

Agora você precisa fazer uma sola para esta ferramenta. Em uma placa de aço inoxidável, o autor marca dois círculos, o primeiro é igual ao diâmetro interno do tubo, 26 mm, e o segundo é feito com uma margem de 32 mm. Seis linhas transversais também são marcadas.

Seis furos são feitos entre os círculos marcados.

Em seguida, o futuro sulco da lâmina da faca é marcado e também são feitos furos nela.

O excesso de metal é removido da ranhura com um quebra-cabeças manual.

A ranhura está sendo finalizada com um arquivo em uma forma retangular.

O mestre fixa um grampo próximo à ranhura do modelo com um ângulo pré-medido de 50 graus. Depois disso, a borda posterior da ranhura é retificada com uma lima.

As bordas da peça de trabalho são cortadas grosseiramente por um triturador e processadas em um triturador de correia.

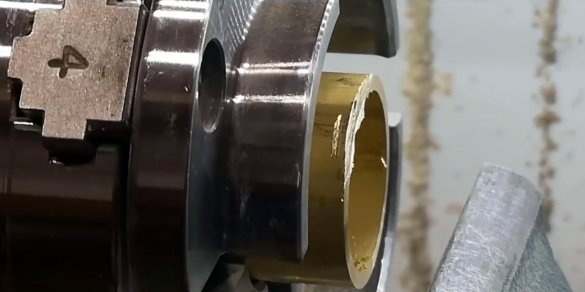

Os furos são usinados usando um torno.

Também é necessário processar os cantos dos recortes com um arquivo.

Depois de fixar um tubo de latão no torno, o mestre corta um anel para o corpo do bloco.

Como o autor tem um torno à sua disposição, os chanfros do cilindro são removidos.

Em seguida, ele precisa marcar a linha na qual os recortes serão feitos. Ele pinta um lado do espaço em branco de latão com um marcador, para que a marcação seja melhor visível.

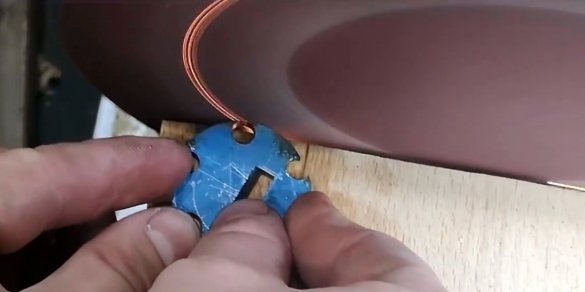

Depois de unir as duas partes usando um grampo, são feitas marcas para recortes no final do cilindro.

Como todos os cortes foram feitos à mão e apresentam pequenos desvios de tamanho, o mestre coloca duas marcas na sola e no corpo, para não confundir os lados.

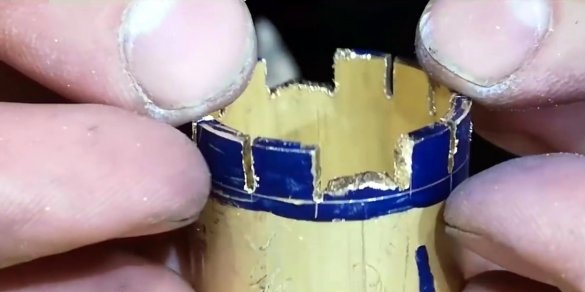

A marcação do final é transferida para as paredes laterais e os cortes são feitos com uma serra para metal.

O excesso de material é aproximadamente removido com um quebra-cabeças manual.

A seguir, é apresentado o processamento de recortes em um moedor.

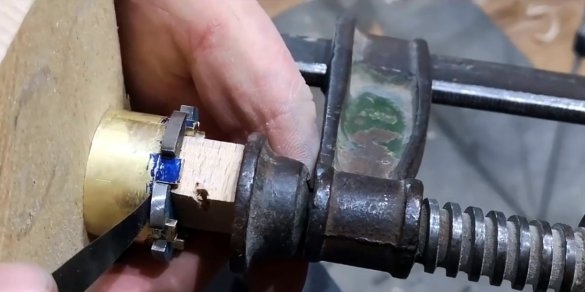

Depois de fixar a peça no torno de um carpinteiro, os cortes são finalizados manualmente com uma lima.

Ambas as partes são interconectadas, presas com um grampo, e o autor verifica as lacunas com sondas de micrômetros e observa os locais onde o refinamento é necessário.

Agora segue o refinamento final dos cortes e polindo todas as bordas afiadas com uma lixa fina.

Antes de juntar as partes, o autor coloca seu clichê de assinatura no interior da sola.

Para uma fixação mais sólida das peças entre si, é feita uma pequena ranhura com uma lima na base dos pernos.

Ao combinar as duas partes, o mestre primeiro rebita os espigões de latão.

Em seguida, é o processo de moagem das solas em uma lixadeira orbital de correia.

Agora os espigões da sola estão rebitados.

O mestre tritura a parte externa do bloco em um triturador e depois tritura.

Ao anexar o bloco a um bloco de madeira, o autor precisa fazer marcações precisas para o pino transversal, que deve estar perfeitamente alinhado com o recorte da faca. Em seguida, os furos para o pino são perfurados.

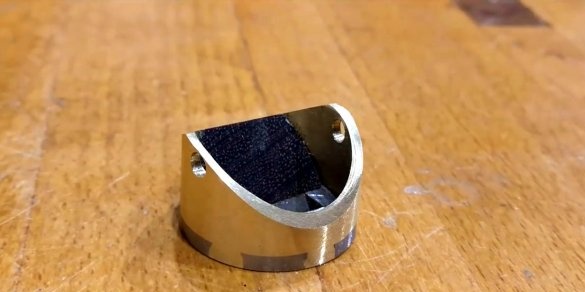

Sem remover o estojo da barra, o autor corta a meia da futura plaina em ângulo.

Como a ênfase traseira será usada, a madeira de carvalho manchada é muito dura e pesada. Primeiro, um cilindro de madeira com um diâmetro de 26 mm é usinado. Em seguida, marque as bordas na parte inferior.

Em uma serra de fita, o cilindro é cortado de acordo com a marcação e uma das metades é polida manualmente em um ângulo de 50 graus.

Usando uma resina acrílica de dois componentes, o medidor traseiro é colado no bloco. Aqui você precisa observar o alinhamento da parada e do recorte da lâmina da faca o máximo possível.

Após a polimerização da resina, o mestre faz uma descida no calcanhar da almofada. Além disso, todas as arestas afiadas são lixadas com uma lixa de 160 grãos.

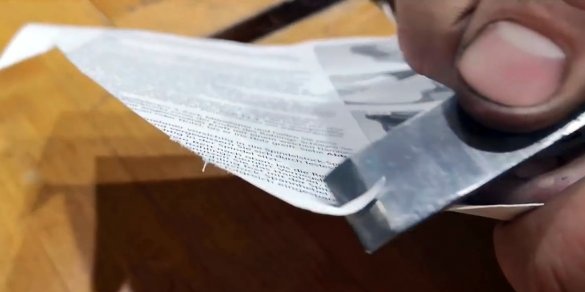

Resta apenas escolher uma lâmina para uma faca de espessura e largura adequadas. Pode ser um pedaço de um formão velho. Não há sentido em repetir sobre a nitidez das lâminas neste artigo; ele já foi descrito afiador de ferramentas. Eu recomendo que você se familiarize com o método de fabricação.

O autor processou a lâmina e afiou-a com pedras de água. Ele demonstra a qualidade da nitidez em uma página regular de jornal.

Como pino transversal, o mestre usava uma barra de latão com 4 mm de diâmetro. Ele cortou um pouco mais do que a largura do bloco, inseriu-o nos orifícios e o rebitou de dois lados.

Depois de triturar os lados dos eletrodos, nem é perceptível.

Da mesma madeira permanece para fazer o último, e também um elemento importante - uma cunha.

Tudo está pronto, você pode instalar a faca em seu lugar, ajustá-la e fixá-la com uma cunha.

Mesmo as primeiras amostras desta ferramenta mostraram sua alta eficiência, resultando em um chip uniforme muito fino.

O mestre mediu o espaço entre a sola e a lâmina. sonda micrômetroe era apenas 0,1 mm.

Obviamente, as superfícies externas também podem ser polidas com uma pasta abrasiva; no entanto, isso pode piorar a rigidez da ferramenta e deslizar em suas mãos.

Agradeço ao autor pela construção metálica simples e interessante de uma plaina em miniatura!

Se você tem produtos caseiros interessantes, compartilhá-los neste site. Aqui você receberá uma verdadeira recompensa, não um "monte de coisas verdes" no fórum de entretenimento.

Tudo de bom humor, boa sorte e idéias interessantes!

O vídeo do autor pode ser encontrado aqui.