Um exaustor coleta e remove o ar contaminado do local desejado. Isso pode ser uma solda regular intensiva (por exemplo, vitrais), criação de experimentos com produtos químicos voláteis e tóxicos e armazenamento deles, soldagem de metais, uso de fornos de alta temperatura. É obrigatório o uso de um capuz (guarda-chuva) para trabalhos de sopro de vidro (queimador).

A seguir, descreve-se a fabricação de um exaustor para um soprador de vidro casa oficina. Um exaustor é feito de materiais simples e comuns, sem o uso de equipamento especial para trabalhos de estanho. O guarda-chuva descrito tem o formato de uma pirâmide tetraédrica inclinada (o melhor uso do espaço), uma varredura para esse formato pode ser construída por meio de geometria descritiva (de várias maneiras). Para uma forma mais simples - uma pirâmide reta, a varredura pode ser calculada e automatizado. As dimensões do guarda-chuva são obviamente obtidas com uma margem excessiva, se necessário, todos os cálculos necessários do equipamento de ventilação podem ser encontrados na literatura. Um exaustor é integrado nos racks e é equipado com uma válvula de gaveta feita em casa, que desliga o duto de ar.

O que era necessário para o trabalho.

As ferramentas

Conjunto de ferramentas de bancada, ferramenta de marcação, luminária para instalar rebites cegos, um ferro de soldar poderoso com acessórios e / ou um pequeno queimador de gás. Furadeira elétrica (chave de fenda), rebarbadora, óculos e fones de ouvido, uma boa extensão. Pincel, pratos.

Materiais

Aço galvanizado com 0,5 mm de espessura, chapa de aço com 1 mm de espessura, fundição, solda, pintura, panos.

Design de guarda-chuva, digitalização.

Um exaustor foi projetado principalmente para um soprador de vidro. Diferentemente dos clássicos, sua boca é muito mais larga, e a parte inferior do guarda-chuva não fica exposta ao aquecimento, e a parte superior tem maior probabilidade de aquecer (o portão não está aberto o suficiente ou está completamente fechado). Portanto, um design um tanto específico da parte superior - as estruturas de madeira são removidas do local de provável aquecimento, a pintura é feita com tinta resistente ao calor.

Como já mencionado, uma digitalização pode ser construída usando geometria descritiva sem qualquer "escala completa", apenas em papel ou tela, mas no meu caso, quase tudo estava pronto para construir um modelo em tamanho real "no chão". O perímetro inferior no qual o sino do guarda-chuva será anexado e o superior para anexar o portão já foi.Restava desenhar uma saída na natureza e puxar quatro cordas. Modelo é fácil transferir para um desenho e fazer uma digitalização.

A varredura está equipada com permissões para os elementos de fixação ao portão e os elementos da estrutura de madeira. O alargador acabado é dividido em duas partes - o lado esquerdo dianteiro direito e separadamente o traseiro, para transferência para uma chapa de aço galvanizada padrão (o alargador inteiro não cabia na largura). A maioria também possui permissões para conexão à parede traseira.

A dobra sem uma dobradeira especial é feita em uma borda rígida e uniforme (se possível retangular). Esta pode ser a borda da mesa de trabalho, bancada, instalada especialmente com uma placa grossa. O pedaço de ferro ao longo da linha de gib é pressionado por cima de uma placa com uma borda uniforme (canto de metal) com dois grampos. Com comprimentos moderados de dobra e aço galvanizado com uma espessura de 0,5 mm, é possível obter um resultado bastante aceitável em casos comuns. As peças pequenas são convenientemente dobradas entre dois cantos de metal presos em um torno de bancada.

Ele dobrou sua lata na cama torno caseiropressionando em cima de uma placa de polegada. A flexão deve ser feita não no sentido horário (com um martelo sobre um pedaço de ferro), mas através de uma junta ainda longa (um pedaço de tábua).

Ele se inclinou nesta ordem - uma pétala para conectar à parede traseira que faltava, a costela mais próxima. Virou a peça e repetiu. Na pirâmide truncada incompleta resultante, as pétalas dobradas acima e abaixo dos lados com uma barra de madeira do comprimento correspondente, a parede traseira foi cortada separadamente. Era mais conveniente fazer suas curvas imediatamente.

A parede traseira foi soldada à parte principal. Soldou um pequeno queimador de gás com solda de estanho-chumbo com um fluxo especial de "queimador" de canos de água de cobre. O fluxo é uma pasta grossa acinzentada e contém partículas de solda, quando as superfícies atingem a temperatura desejada, elas derretem e o fluxo se torna prateado - hora de introduzir a solda. O fluxo foi projetado para funcionar com solda de estanho-cobre, mas funciona bem com chumbo. Você também pode usar outros fluxos inorgânicos (queima de compostos orgânicos e fuligem dificulta a solda), por exemplo, "ácido de solda" - cloreto de zinco. A soldagem estrutural de peças grandes também pode ser feita com um ferro de solda de potência relativamente baixa, aquecendo o local de solda com uma chama de queimador, um secador de cabelo para construção, aquecedores elétricos (ferro, fogão elétrico). Os fluxos de ácido devem ser lavados com água morna imediatamente após o resfriamento das peças.

Ao soldar aparelhos relativamente grandes em caixas de metal fino, há um momento desagradável - as glândulas são altamente distorcidas pelo aquecimento local e as costuras finas e bem ajustadas se transformam em ondas feias e difíceis de soldar. A dificuldade pode ser significativamente reduzida pela fixação mecânica frequente das superfícies. Aqui, esse tipo de fixação é feita por rebites cegos.

Em geral, a instalação no lugar da parede traseira era assim - coloque a marcação da parede traseira no pedaço de ferro e corte-o. Dobre as pétalas de cima e de baixo, marque os orifícios dos rebites nas laterais, incline, perfure, faça furos escareados (remova as rebarbas). Prenda a parede traseira na parte principal do guarda-chuva, segura. Marque as cavidades dos rebites, remova a parede traseira, marque os centros dos furos na parte principal do guarda-chuva, faça brocas, escarear. Retire os pontos de solda com uma lixa pequena, aplique fluxo e rebite. Solde, remova os resíduos de fluxo.

Shiber

Uma parte separada e bastante demorada do projeto era o portão. Foi decidido fazer o seu design à maneira de uma válvula de forno - ao contrário de uma válvula rotativa, ela permite baixa precisão de fabricação. O material estava disponível em chapa de aço com 1 mm de espessura.As conexões são feitas por solda.

Após a marcação, são cortadas três partes planas principais, uma abertura quadrada de tamanho 150x150 mm na base (para o duto ø150 mm). Uma tampa é soldada sobre a base do portão. A tampa é colocada em pedaços de arame de aço galvanizado com um diâmetro de 2 mm; anteriormente, um fluxo é aplicado ao local de solda.

A partir de uma tira cortada do mesmo aço, um pescoço cilíndrico é dobrado para conectar um duto redondo com um diâmetro de 150 mm. O pescoço é dobrado em uma jarra de vidro de três litros e cuidadosamente montado (diâmetro). As extremidades são soldadas. O pescoço acabado é soldado à tampa do portão até o buraco irromper. Assim, foi possível reduzir ligeiramente a deformação das superfícies soldadas.

Os furos foram perfurados a partir do interior, em torno da circunferência do pescoço soldado, cujas pontes foram cortadas por um "remanescente" da roda abrasiva de uma pequena rebarbadora. Também foi possível fazer um grande ajuste fino do furo com uma roda abrasiva de limpeza espessa com uma rebarbadora e depois uma lima semicircular.

O portão acabado é fixado ao exaustor, os locais ocupados pelas “patas” são marcados; nos locais onde é possível, os orifícios dos rebites são marcados, picados e perfurados. Os locais de contato são limpos, o fluxo de solda é aplicado. O portão é rebitado no lugar, a conexão é soldada. O fluxo é lavado com água morna, a glândula é seca.

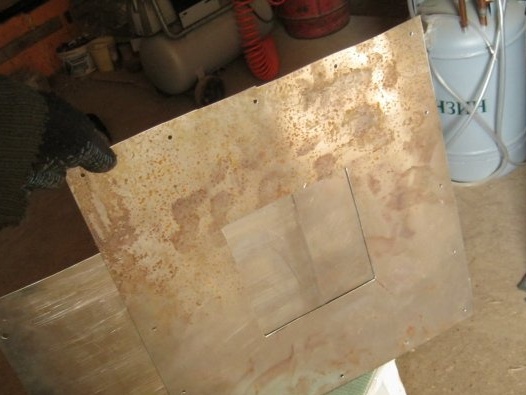

Depois de experimentar a estrutura, a parte superior da ferrugem é limpa, desengordurada com gasolina e pintada em duas camadas com tinta resistente ao calor preta. Após a secagem, um exaustor com portão de quatro direções está no lugar.

Conclusões, trabalho sobre bugs

Em geral, o design acabou sem erros de cálculo significativos, mas algumas pequenas coisas poderiam ter sido melhoradas.

A correia superior da fixação externa de madeira (portão) não era necessária - com a fixação padrão da parte inferior, toda a estrutura é muito rígida e qualquer esforço razoável ao abrir e fechar, mesmo com a válvula do portão fortemente bloqueada, pode suportar sem vacilar. Os amplos "campos" no portão não foram úteis ao mesmo tempo.

Não foi necessário soldar as nervuras laterais ao instalar a parede traseira - os rebites seriam suficientes.

Várias chaminés rígidas padrão que levam ao sótão (ou duto de alumínio corrugado macio), terminando com um exaustor, serão conectadas ao exaustor. Os dutos de ar fora da sala aquecida exigirão um isolamento térmico cuidadoso.

Babay Mazay, março de 2019