Continuarei a história sobre o design de um carburador de combustível líquido para uma oficina de sopro de vidro. Eu recomendo que você se familiarize com a descrição detalhada do sistema e a fabricação de uma armadilha de gás:

Parte 1. Descrição do Sistema, armadilha de gás

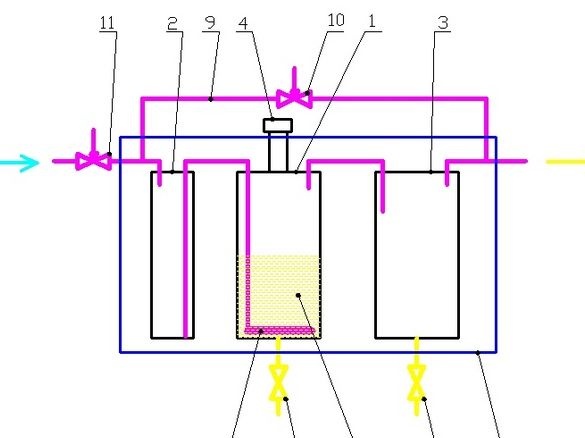

Viro para o coração da instalação - o borbulhador. Em princípio, esta parte do carburador descrito pode muito bem ser usada como um carburador independente simples, muitas vezes eles fazem exatamente isso, mas ao mesmo tempo, a operação do dispositivo se torna mais complicada e apenas gás fresco deve ser usado (na ausência de aquecimento). É possível melhorar ligeiramente as propriedades do consumidor do borbulhador com uso independente, complementando o design com um desvio com uma torneira reguladora (agulha). Isso permitirá que você ajuste a saturação da mistura combustível resultante com vapores de gasolina.

Um diagrama do dispositivo borbulhador é mostrado na figura. O borbulhador 1 tem a forma de um recipiente selado com um gargalo para encher a gasolina com uma tampa de rosca 4. Dois tubos são soldados no recipiente - um longo, atingindo o fundo e terminando com um atomizador de ar 6 e um curto, para que o ar escape com vapores de gasolina. Uma torneira de drenagem foi soldada no fundo do navio, permitindo a drenagem de resíduos pesados de combustível com água.

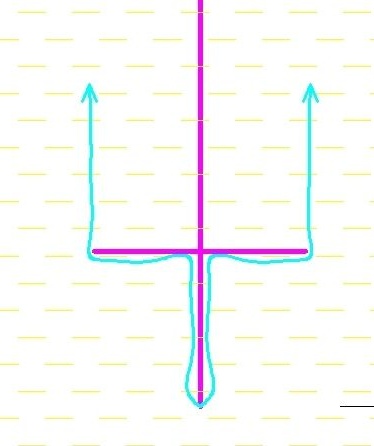

Existem vários, incluindo dispositivos muito mais simples para atomizar o ar, é útil mencioná-los. A gasolina é um solvente e muitos adesivos e plásticos se decompõem nele. O design deve ser feito de metal, o cobre é usado com mais frequência - é fácil de soldar e dobrar. Normalmente, o atomizador de ar tem a forma de uma espiral ou anel de um tubo de cobre paralelo ao fundo, com muitos pequenos orifícios. Esse design permite aumentar a área de contato do ar com a gasolina e aumentar sua evaporação. No entanto, construções mais simples são frequentemente usadas - um tubo vertical, que de certa forma não atinge o fundo com um furo estreitado. O design simples e tecnológico do pulverizador, que tem uma eficiência um pouco melhor, tem a forma de um tubo vertical, cuja extremidade chega ao fundo e está entupida. No final do tubo, existem vários pequenos orifícios, acima deles, uma grande arruela é soldada ao tubo.

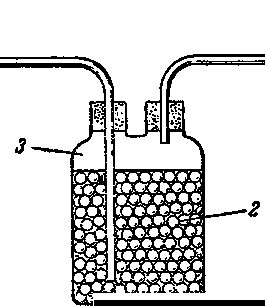

Existe uma maneira alternativa de aumentar a saturação do ar com vapores de gasolina em um borbulhador.Para isso, um grande número de pequenas esferas de vidro ou pedaços de tubos são colocados em um vaso com gasolina, o que aumenta o caminho das bolhas de ar e permite que eles entrem em contato com o líquido por mais tempo.

Às vezes, em vez de recheio de vidro, grandes aparas de metal são usadas.

O que foi usado no trabalho.

Ferramentas, equipamentos.

Todas as conexões foram feitas por solda - você precisa de um pequeno queimador de gás. Conjunto de ferramentas de bancada. Lixa abrasiva de tamanho médio para lixar pontos de solda. Para um corte preciso dos tubos de cobre, é conveniente usar uma serra de pêndulo final, ou uma caixa de esquadria com uma serra de serra fará. Ele veio em moagem elétrica à mão, morsa.

Materiais

Além do próprio samovar, foram utilizados restos de cobre e latão, tubos de cobre de 15 mm e 6 mm de diâmetro. Solda de estanho-cobre nº 3, fluir para ela. Escova

O borbulhador era feito de um antigo samovar elétrico. Capacidade 4l, corpo em latão niquelado. Ou cromado.

Após a desmontagem com graxa penetrante para desaparafusar os fixadores altamente enferrujados, o samovar foi esfregado o mais longe possível. O guindaste foi cortado com uma serra, deixando um pequeno tubo de paredes grossas soldado na parede do corpo. A espessura da parede possibilitou a perfuração de um canal interno para a passagem de um tubo de cobre de 6 mm, conectado no final. Em um tubo em retificação, foi localizado o sensor digital de temperatura DS18B20 no gabinete TO-92.

Inicialmente, foi decidido, como aquecedor a gasolina, usar uma RTE padrão de um samovar, felizmente, um deles estava intacto. Os fios foram cortados e substituídos por solda. Infelizmente, o aquecedor mostrou-se defeituoso - sua camisa de latão vazava em vários lugares e teve que ser substituída por um aquecedor quatro menos potente da caldeira de "vidro" soldado na parede lateral do gabinete, para que o aquecedor se escondesse na espessura do líquido, mesmo com uma pequena quantidade combustível.

Durante os testes, um vazamento foi detectado no corpo do aquecedor - toda a estrutura estava batendo atual e também teve que ser abandonada em favor de um aquecedor externo do cabo de aquecimento. O aquecedor foi removido, os orifícios foram selados com uma placa de cobre.

Para drenar resíduos pesados e não voláteis de combustível e água, uma descida foi organizada. Um tubo de cobre de 18 mm foi cortado na serra final, de modo que o corte cobria os dois orifícios na parte inferior do aquecedor padrão e o dreno era levemente inclinado em direção à torneira. Entre outras coisas, essa fatia tornou possível tornar o local da solda muito durável mecanicamente.

No final do tubo, um guindaste cortado do mesmo samovar, do tipo cortiça, foi soldado. Alguma discordância entre os diâmetros do tubo e o bico da torneira foi neutralizada pelo enrolamento do fio de cobre decapado.

Toda a soldagem foi realizada com a solda de estanho-cobre macio nº 3, utilizada para a instalação do suprimento de água de cobre, e uma pasta de fluxo especial para ela. A solda é realizada por um queimador de gás.

A torneira de cortiça foi finalizada - o cabo "samovar" padrão foi substituído por um pedaço de tubo de cobre, o bujão da torneira, com mola. Para instalar a mola, um pequeno soquete foi perfurado na cortiça, onde um pedaço do parafuso M5 foi soldado.

O conjunto do guindaste. Mola cônica, ajuste perfeito da válvula extintora de pó. Com aperto mínimo, o guindaste gira firmemente e com algum esforço. Para uma faixa de ajuste maior, a rigidez da mola pode ser ligeiramente reduzida gravando-a em ácido.

Um tubo longo que termina com um atomizador de ar na tampa do tanque deve atingir o fundo e estar próximo à parede inclinada. Eu tive que dobrar um pouco. Para não se envolver em dobrar e empacotar com areia, o tubo foi dobrado, fazendo alguns cortes incompletos com uma serra para metal, fechando suas bordas e selando este local. Ele fez um ângulo de 90 graus cortando as extremidades dos espaços em branco do tubo a 45 graus na serra final, dobrando-os e soldando-os.

O próprio atomizador, inserido na extremidade inferior do tubo curvo abafado, era feito de um tubo fino de cobre. Tubo pré-recozido, dobrado um anel em uma peça de madeira usinada. Ele fez os furos, perfurou com um furador fino, a parede do tubo previamente diluída com uma lima. Em duas linhas ao longo de todo o diâmetro do anel.

Soldei o spray nas paredes laterais de um tubo comprido, afogando a extremidade simultaneamente com um pedaço grande de uma placa de cobre de espessura adequada. Fluxo lavado, serrado em excesso.

Depois de limpar completamente as superfícies adjacentes e aplicar o fluxo, a tampa do tanque foi selada. Anteriormente, furos de diâmetro significativo eram perfurados na tampa, de modo que uma lima redonda passava por eles, depois os furos eram perfurados no diâmetro desejado - dois para tubos de cobre de 15 mm, um grande, no meio, para o gargalo de enchimento.

Para o gargalo de enchimento com cortiça, foram selecionadas várias peças adequadas de bronze e latão. O próprio pescoço deve ser alto o suficiente para sobressair do enchimento de areia do aparelho. O plugue roscado de polegada era feito de peças do sistema de abastecimento de água, o pescoço era soldado de duas caixas de molas de fábrica, de relógios mecânicos de mesa desmontados.

Cortiça em branco, entupida. Soldei um pedaço de uma grossa placa de latão. Outro círculo de latão do mesmo diâmetro é simplesmente inserido na cortiça e não permitirá que a junta de borracha enrugue ao torcer.

Fiz um tubo curto para a saída da mistura combustível acabada de maneira semelhante - as bordas das peças de trabalho são cortadas a 45 graus em uma serra de baixa alimentação, dobradas, lubrificadas com pasta de fluxo e soldadas com um queimador de gás. É possível em um tijolo, é possível assim em um vício. Sim, você precisa cortar os aparadores da serra de pêndulo com óculos - as partículas voadoras de cobre são muito mais pesadas que as de madeira e voam muito longe.

Após selar os canos de gás e verificar a estanqueidade com espuma de sabão, um suporte foi instalado no tanque do borbulhador (parte do samovar). A rebarbadora foi cortada para a saída do tubo de drenagem, as bordas foram limpas com uma lixa, o suporte foi soldado ao corpo em três pontos.

Finalmente, o borbulhador acabado é novamente cuidadosamente lavado do fluxo, incluindo o interior, o pulverizador é soprado e as gotas de solda que entram no interior são removidas. Antes de usar, o bujão da válvula deve ser lubrificado.

Em conclusão, deve-se dizer que, para juntas de canto, é melhor usar peças padrão - partes de um suprimento de água de cobre, isso tornará a estrutura um pouco mais forte e mais avançada tecnologicamente.

Parte 3. Montagem do tanque tampão.