Quando utilizados na oficina de equipamentos contra incêndio, eles o alimentam na grande maioria dos casos com gás combustível ou uma mistura deles. Se a soldagem de metal for omitida, o gás da rede de gás da cidade ou propano é usado com mais frequência. Se for necessário obter uma temperatura mais alta, é possível adicionar oxigênio à explosão de ar ou substituir completamente o ar.

Oxigênio - o gás é muito perigoso e não é muito conveniente de usar. Quando usado em uma oficina, é necessário atender a requisitos de segurança significativamente mais rigorosos, os cilindros de oxigênio são projetados para uma pressão de 150 atm e um cilindro de oxigênio padrão com capacidade de 40 l - pesa cerca de 75 kg, o que não permite que seja transportado e carregado sozinho. O transporte de cilindros de oxigênio está sujeito a requisitos especiais.

Também existe uma maneira, relativamente simples, de aumentar levemente a temperatura da chama do queimador - usar ar carbonatado (vapores de gasolina) para alimentá-lo. Esse gás combustível é preparado em dispositivos especiais - carburadores e tem várias vantagens em relação ao gás. Isto é principalmente, obviamente, o aumento da temperatura da tocha do queimador, devido, inter alia, à mistura ideal de combustível com um agente oxidante. Comparada ao gás, a gasolina é mais segura, uma vez que seu vapor sai do tanque somente quando é purgado com ar e o entra na sala em quantidades perigosas, no sentido de uma explosão, é praticamente excluído. Medidas para evitar o vazamento de chamas dentro das mangueiras e mais para o carburador são um pouco mais simples do que quando se mistura oxigênio no jato de ar - os pára-chamas são bastante confiáveis na forma de uma pequena cavidade atrás do queimador ou dentro dele, recheada com uma "confusão" de cobre. Os momentos agradáveis incluem a localização das válvulas de controle - elas são todas (duas) localizadas no carburador, e não no queimador quente, o que simplifica bastante sua vida útil. Deve-se notar também que a entrega de combustível líquido é mais fácil do que o gás nos cilindros, o que é uma vantagem significativa no caso de um local remoto da oficina.

No entanto, agora, os sopradores de vidro raramente usam gasolina como combustível, preferindo gás.Esses tipos de queimadores são populares em próteses e jóias e são bastante difundidos por lá. Usado para soldar e fundir uma pequena quantidade de metais - prata ou ouro. Esses queimadores são manuais, de potência variada, mas relativamente baixa. O carburador é um recipiente de metal com bicos soldados. Um deles atinge o fundo e é equipado com um tipo diferente de spray. O ar é fornecido a partir de um pequeno compressor, é borbulhado através de uma camada de gasolina derramada no tanque e alimentado através de um tubo curto para o queimador.

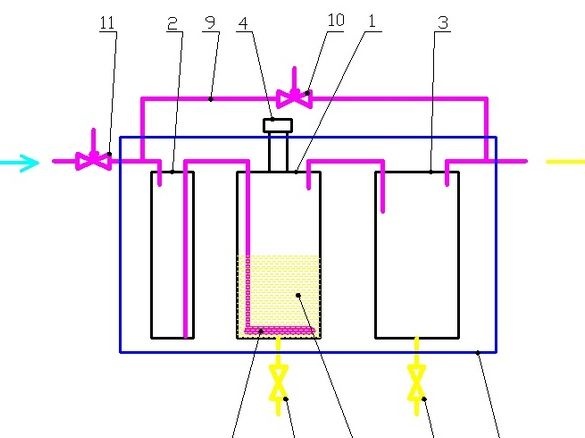

Um diagrama de um carburador adaptado para uso em uma oficina de sopro de vidro é mostrado na figura.

O carburador foi projetado para uso estacionário com um soprador de vidro de mesa. O dispositivo também possui algumas conveniências adicionais - para aumentar a segurança durante o uso e possui um tanque de aquecimento com gasolina (não mostrado no diagrama), que permite evaporar e queimar frações mais pesadas. Um carburador deste tipo é descrito em [1].

O carburador consiste em três recipientes metálicos 1,2,3. O tanque principal 1 é um borbulhador, possui um pescoço com uma tampa selada 4 na tampa, projetado para encher o tanque com gás 5. Um tubo de cobre é soldado no tanque do borbulhador, atingindo o fundo do vaso e terminando com um atomizador de ar 6. O ar que passa por muitos pequenos orifícios do atomizador é borbulhado pela espessura da gasolina e saturado com seus pares. Um tubo de descarga também é soldado na tampa do tanque do borbulhador para descarregar o ar com vapores de gasolina. No fundo do tanque, há uma válvula de drenagem 7, para drenar resíduos pesados de combustível, água e possíveis detritos.

O tanque 2 serve como armadilha no caso de uma interrupção repentina no suprimento de ar para o tanque principal e possui metade do volume que metade dos tanques 1,2. Nesse caso, a gasolina, devido à pressão residual da mistura de ar no tanque 1, entra no tanque 2 e permanece nele. Ao retomar o suprimento de ar, ele espremerá a gasolina do tanque 2 no tanque 1.

O tanque tampão 3 tem as mesmas dimensões que o tanque 1. Ele tem dois tubos curtos selados na tampa. Um deles entrega a mistura combustível do tanque 1, de acordo com o segundo, a mistura vai para o queimador. O tanque 3 serve como um amortecedor para capturar gotas, condensação parcial e coletar gasolina se a evaporação no tanque 1 for muito rápida. Isso acontece ao abastecer gasolina fresca. Na parte inferior do tanque, há uma válvula de drenagem 8 para drenar a gasolina condensada. Esta gasolina é de boa qualidade e pode ser devolvida ao tanque 1.

Entre a entrada e a saída do carburador, um tubo de derivação 9 com uma válvula de agulha 10 é soldado, o que permite regular suavemente a concentração de vapor de combustível na mistura combustível.

Na entrada do carburador existe uma válvula de agulha 11 para regular o suprimento de ar para o dispositivo.

Um aquecimento elétrico é instalado no tanque principal 1 para melhorar a volatilidade da gasolina quando suas frações mais voláteis são transportadas por uma corrente de ar. O aquecimento elétrico é projetado para atingir uma temperatura de 120 ... 150 ° C e captura o tanque a uma altura de 2/3 do fundo. O aquecimento elétrico permite que você use o combustível mais profundamente e torna o sistema mais econômico.

Os tanques são conectados por tubos rígidos de cobre, colocados na caixa 12 e preenchidos com areia seca. Neste caso, os guindastes 7.8, 10, 11 e o gargalo da gasolina 4 são liberados para fora, assim como o bico para conexão ao queimador.

O preenchimento de areia, além de aumentar a segurança do dispositivo, aumenta sua capacidade de aquecimento e evita mudanças repentinas de temperatura no dispositivo (a gasolina esfria durante a evaporação), levando a flutuações na evaporação de combustível e uma tocha instável no queimador. Tudo isso torna o trabalho em um queimador com um carburador mais confortável.

Então, vamos começar a fabricar. Vale a pena começar com a parte mais simples - os navios com armadilha de gás.

Para a alteração nos vasos da instalação do carburador, dois pequenos samovares elétricos, situados no sótão, se aproximaram perfeitamente. Capacidade 4l TENY, válvulas macho, de latão. Para uma armadilha, pedi uma chaleira a um vizinho do mesmo tipo, sem tampa e com o nariz caído. a garagem ele estava deitado por aí.

O que foi usado no trabalho.

Ferramentas, equipamentos.

Todas as conexões foram feitas por solda - você precisa de um pequeno queimador de gás. Conjunto de ferramentas de bancada. Lixa abrasiva de tamanho médio para lixar pontos de solda. Para um corte preciso dos tubos de cobre, é conveniente usar uma serra de pêndulo final, ou uma caixa de esquadria com uma serra de serra fará.

Materiais

Além da chaleira, foram utilizados aparas de cobre e latão, fios de aço finos para fixadores tecnológicos e tubos de cobre com 15 mm de diâmetro. Solda de estanho-cobre nº 3, fluir para ela. Escova

Antes de tudo, a chaleira foi desmontada - popshik com graxa penetrante e esperou até que se dissipasse levemente, aparafusou a alça e o aquecedor, o último ainda arrombou e teve que mexer.

Para selar o orifício no corpo do bico, o próprio bico, emitido pelo ex-proprietário, também foi útil. Foi soldado e recozido para suavidade, depois foi nivelado na bigorna e limpo - acabou por ser um excelente pedaço de chapa de aço, ainda um pouco maior que o necessário. Ele o colocou no buraco, levemente dobrado sobre a forma da caixa, para que ela caísse confortavelmente e delineou a silhueta do buraco por dentro com uma caneta de feltro.

Depois de cortar com um “moedor”, ele cortou um pouco e embotou as bordas afiadas com uma lima. Limpei as duas superfícies antes de soldar, apliquei um fluxo de solda e o fixei com um fio de aço fino. Você pode soldar.

Após a solda, ele removeu o fio, lavou o restante do fluxo com água usando um pincel.

Da mesma forma, ele selou os orifícios do aquecedor no fundo. Peguei um pedaço de cobre de espessura adequada nas sobras.

Meus samovares dos quais as peças restantes do carburador serão feitas, um pouco mais altas que a nossa chaleira, e para não fazer tubos muito longos de cobre caro, fiz um pequeno suporte com um copo de galvanizado vulgar, felizmente, é perfeitamente soldado pelos mesmos meios. A xícara em si enrolou e bateu com um martelo em um disco de madeira, amarrado com arame por cima. Peguei um espaço em branco de uma extremidade para que não queimasse durante a soldagem, limpei-o e soldei em três pontos.

Agora os canos. Os tubos usados neste projeto são de 15 mm de cobre, provenientes do suprimento de água de cobre. Seria mais correto usar adaptadores angulares, acopladores e adaptadores regulares, isso simplificaria e fortaleceria muito o design. Mas tudo doeu longe de mim e foi tomada uma decisão de conviver com o que é - tubos de vários diâmetros e vários tipos de peças de conexão estavam disponíveis, mantendo um design diferente.

Ao dobrar mesmo um tubo recozido de tal diâmetro, é difícil obter uma qualidade aceitável de flexão. Foi decidido fazer um "canto" de 90 graus por solda. As extremidades dos espaços em branco do tubo foram cortadas na serra final. Ordenadamente, com óculos e fones de ouvido, com um tom pequeno.

O tubo que chega quase ao fundo não deve se sobrepor ao tocar o fundo, mas também deve estar muito próximo dele, para que a gasolina capturada seja bombeada de volta o máximo possível. Para definir essa distância para as cortinas, fiz esses elementos de distância, segurando o tubo em um torno e serrando as ranhuras com o canto de uma pequena lima quadrada.

Infelizmente, a tampa regular do bule que peguei estava ausente, tive que inventar a minha. Um pedaço grande de latão grosso lamentou muito e decidiu endireitar o suporte de um dos samovares. Para fazer isso, recozi-o nas brasas do fogão.

Nivelado, mas não completamente - ainda recozido.

Ele decidiu recozir, como deveria, e enterrou-o em brasas bem queimadas. Oh você para mim! Tudo se foi chef. Eu tive que usar a entrega do segundo samovar e ter cuidado com o recozimento.

Cortando a peça de trabalho necessária da placa resultante, ele perfurou e perfurou orifícios para tubos com uma lima redonda. Limpe-o completamente e pescoço, selado.

Soldamos um tubo longo pela primeira vez; depois, com um tubo, no mesmo nível, soldado um tubo curto para fixar os tubos durante a soldagem, enrolei uma unha longa com arame.A seta mostra o remendo, que ainda precisava ser colocado no buraco do bloco elétrico do samovar.

Lavou os resíduos de fluxo com água. Voila!

Parte 2. O bubbler

Literatura

1. Veselovsky S.F. Negócios de sopro de vidro. 1952

2. Bondarenko Yu.N. Tecnologia de laboratório. Produção de fontes luminosas de descarga de gás

para fins de laboratório e muito mais.