Provavelmente não vale a pena falar sobre a importância de verificar os componentes do rádio antes da instalação. Basicamente, é claro, isso se aplica aos elementos soldados que estavam em funcionamento, embora em casos críticos não seja necessário garantir que novos itens estejam funcionando. Recentemente, surgiu uma oportunidade, barata ou até completa por nada, de reabastecer suas caixas com elementos radioelétricos de dispositivos potencialmente enviados para aterros sanitários. Em parte devido ao crescimento do bem-estar do leigo médio, em parte devido ao rápido desenvolvimento e aparelhos, aparelhos são cada vez mais enviados para a sucata, aparelhos domésticos são obsoletos "moralmente" - viva o negócio de publicidade e esnobismo dos cidadãos. Você pode percorrer seus amigos sobre o assunto - vasculhando o lixo deles nos sótãos, porões, cabanas, você pode anunciar no jornal, mais ou menos: "Eu vou pagar por um preço simbólico" e, finalmente, gritar entre amigos.

Desmontagem - a soldagem de componentes eletrônicos, da mesma tortura, durante o reinado da instalação volumétrica (às vezes foi usada a soldagem dos fios de elementos individuais), transformou-se em uma ocupação completamente descomplicada, mas bastante triste na era da distribuição na técnica da fiação impressa convencional com elementos de saída. Agora, com a predominância de elementos de montagem em superfície, sua soldagem, o mesmo prazer - você só precisa de um secador de cabelo para construção ou um holofote de halogênio e um pincel. Desmontar por desmontar, mas com a identificação de elementos SMD, esse é o problema - minúsculo, com componentes de rádio com cabeçotes de fósforo com marcações que diferem de um fabricante para outro. Além disso, em alguns tipos de elementos na versão SMD, geralmente a marcação está ausente. Por exemplo, capacitores ou resistores pequenos (em 0805). Resistores, é claro, você pode medir com qualquer testador, mas e o resto?

Existem testadores especiais semelhantes a pinças que se concentram na definição de SMD de dois pinos. Eu mesmo não tenho isso, mas sua extrema conveniência parece ser, no entanto, eles podem ser determinados apenas por um conjunto muito limitado de elementos - um diodo-resistor-capacitor.

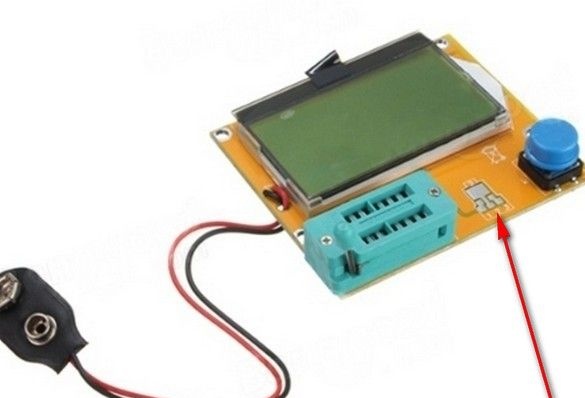

Existem também testadores que podem determinar uma gama significativamente maior de elementos e seus parâmetros. Recentemente, esses dispositivos apareceram à venda no conhecido Aliexpress.Existem várias opções, diferem em recursos e funções adicionais. Um dispositivo relativamente simples (), que pode determinar apenas componentes, foi adquirido.

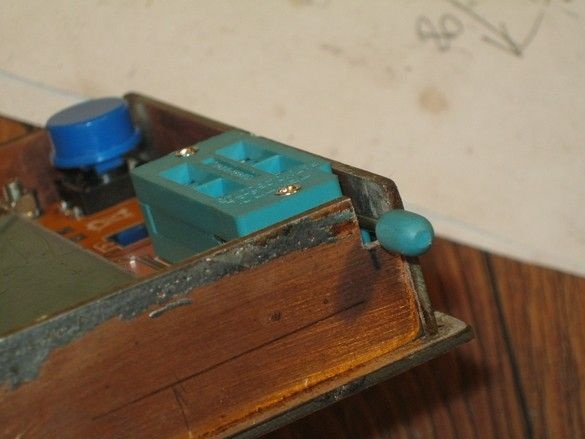

As descobertas dos elementos testados são fixadas no bloco de contato com "força zero", SMD sem pernas são aplicadas a um bloco de impressão especialmente organizado, configurado para conectar convenientemente todos os principais tipos de caixas.

O dispositivo na forma de um módulo sem caixa saiu meio mais barato. E o corpo, reconhecidamente, não ficou particularmente impressionado - é mais sobre isso.

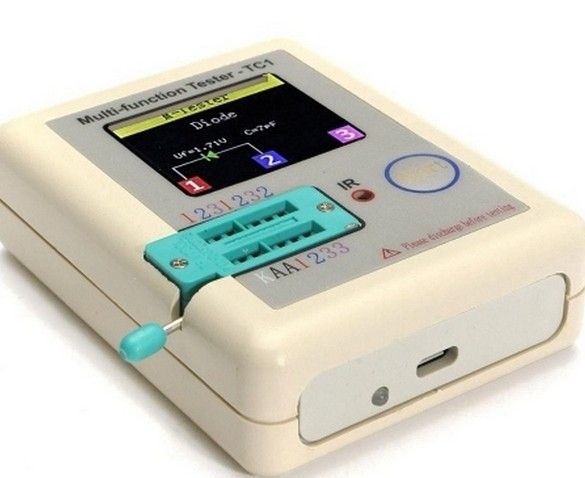

Existem dispositivos semelhantes equipados com uma caixa ou caixa comprada separadamente e montada de forma independente. Dê uma olhada neles.

Bem, esta é a opção mais "cultural", o conjunto inclui sondas remotas com pequenos grampos, pois o SMD não é muito adaptado - um bloco de impressão, a palavra certa, o que é muito mais conveniente. Mas parece bom, isso não tira.

Vamos para casos simplificados. Pelo contrário, é algum tipo de gabinete, seu IP, ao que parece, é negativo, e o preço, apesar de toda a sua despretensão, é comparável ao preço do dispositivo.

Mas o mais desagradável é que o gabinete bloqueia o acesso à área de contato na placa de circuito impresso e no SMD agora não deve ser medido.

O caso de outro modelo de dispositivo semelhante tem uma janela para acessar a "plataforma SMD", mas a distância para ele é grande e não é categoricamente conveniente de usar - você pensa que o cofrinho entra imediatamente - quando muitos detalhes entram, através de um pequeno orifício, você pode desmontá-lo e agite tudo, br-r.

As almofadas de contato de um dispositivo semelhante também ficam enterradas quando o módulo é instalado no compartimento destinado a ele.

Bem, você tem que mudar seu cérebro.

O dispositivo definitivamente precisa de uma caixa - a fiação do bloco da bateria e o vidro frágil da tela fazem medições, francamente, não muito convenientes. Além disso, às vezes as tarefas de medições elétricas em “campo” surgem, digamos, medir a capacidade de um mastro isolado, em relação ao solo, e apenas mover o dispositivo de um lugar para outro exige alguma cautela. Isso não importa.

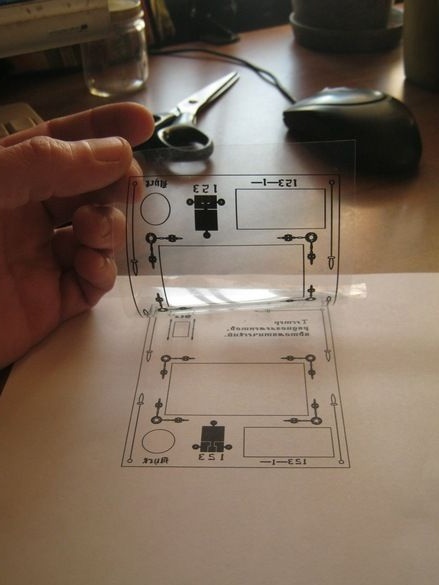

Compreensivelmente, o painel SMD deve estar fora. A evolução da solução de design era algo parecido com isto: uma almofada de impressão fixada na frente de uma caixa de plástico (textolite), o painel frontal em si é inteiramente de fibra de vidro com uma almofada gravada para SMD e, finalmente, caminhe assim para uma caminhada, todo o gabinete soldado a partir de material de película. A propósito, no momento em que o textolito de folha era vendido nas lojas Hefty Technique como folhas pesadas, como compensado em lojas de construção, os estojos eram muito populares entre os radioamadores. E mesmo para dizer que é fácil de processar, as paredes são conectadas com a ajuda de soldas nativas e familiares, o gabinete é leve, blindado e facilmente pintado. Agora, quando para cada peça eles rasgam em três estradas, e há caixas prontas à venda, a prática de fabricá-las é deixada em casa.

Então (esfregando as mãos), vamos começar.

O que era necessário na fabricação.

Ferramentas, dispositivos.

Um conjunto de pequenas ferramentas de bancada, limas para agulhas, um quebra-cabeças comum em madeira e jóias. Algo para fazer furos, incluindo pequenos furos "impressos" (~ 0,8 mm). Um conjunto de ferramentas para instalação de rádio, um ferro de solda de baixa potência e mais potente, desse modo 60, para soldagem estrutural. Pertencendo a eles. Bisturi. Multímetro para cadeias de continuidade. Acesso a um computador com uma impressora. Algumas pequenas coisas para impressão de fotos especiais - uma caixa de secagem à prova de luz, luminária para iluminação UV, um cronômetro, recipientes e produtos químicos para desenvolvimento e gravação.

Materiais

Além do módulo mais comprado, eu precisava de uma fibra de vidro revestida com papel de dupla face, um filme transparente para impressão em uma impressora, um pedaço de acrílico para uma janela, uma fita adesiva transparente, reagentes para fazer uma placa de circuito impresso - verniz-fotorresistente, NaOH (pode ser substituído por um limpador de cachimbo, por exemplo, “Mole”, contém este alcali), cloreto férrico para condicionar o cobre (qualquer uma das composições conhecidas para condicionar).

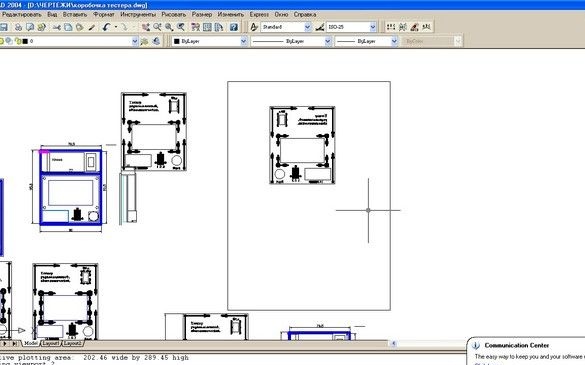

A primeira coisa, é claro, é desenhar. Layout geral, painel frontal.Como ainda é possível transferir o desenho e a gravação, não pude resistir e adicionei "babados", pois nem precisei desenhá-los - peguei alguns elementos medidor de frequência e ajustado ao tamanho desejado. Decidi colocar o compartimento da bateria sobre o dispositivo, parecia um pouco mais conveniente. Sim, foi decidido introduzir um interruptor no design, para que, após as medições, não se envolva a retirada da bateria. Era necessário um interruptor, tal, tal ... (movendo os dedos no ar), para que ele não ligasse independentemente, digamos, no bolso. Houve uma troca de uma fonte de alimentação de computador antiga.

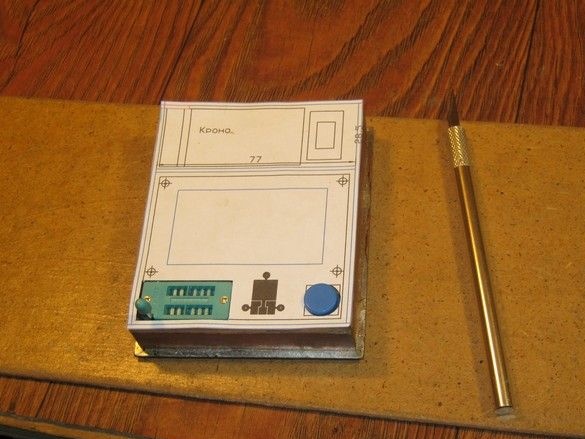

Após várias iterações sucessivas com impressão e teste no painel frontal, o desenho estava pronto, um modelo de foto foi impresso para transferir a imagem da impressão de fotos por contato.

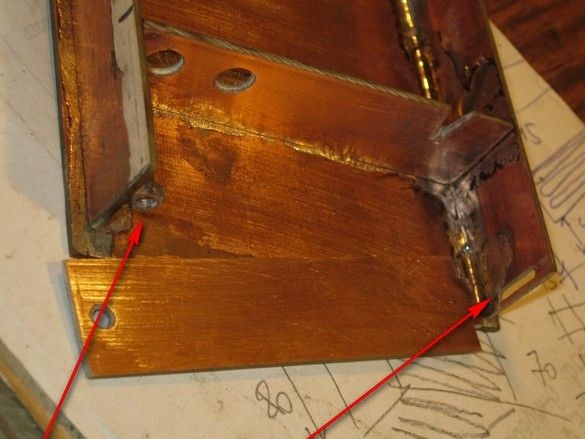

Em termos de tamanho, os elementos restantes do estojo foram cortados e a instalação começou.

Mas a tampa do compartimento da bateria, estou realmente orgulhosa. Avalie! A tampa de protrusão é inserida na ranhura correspondente, por um lado, e fixada no lugar com um parafuso M3 curto, por outro. O sulco e o espigão correspondente foram cortados com um quebra-cabeças de jóias - ele tem as melhores limas, a porca é simplesmente soldada no lugar certo.

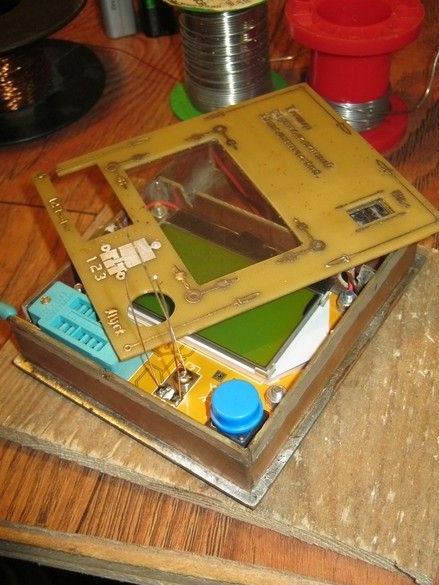

Tudo, o próprio módulo está morto em um compartimento confiável. Nozes, arruelas, rolhas, tudo é como as pessoas têm.

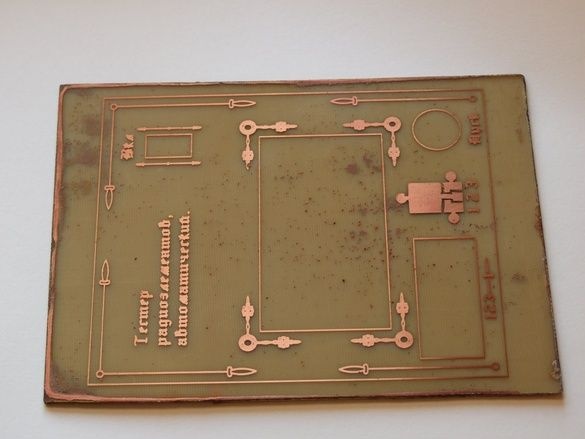

O esboço do painel frontal superior foi refinado pela última vez no local, foram feitos ajustes, você pode começar a fabricar. Fazendo a tampa superior - método "casa"Placas de circuito impresso. Quem possui o quê (LUTs, fotorresiste, trackfinder mágico, finalmente). Aqui, um fotorresiste de aerossol e impressão de foto de contato foram aplicados. Na luz ultravioleta. Estraguei um pouco com um modelo de foto, mas não foi muito um remake, deixei assim - é importante aqui que as almofadas de contato não sejam fechadas, o resto é apenas para a beleza.

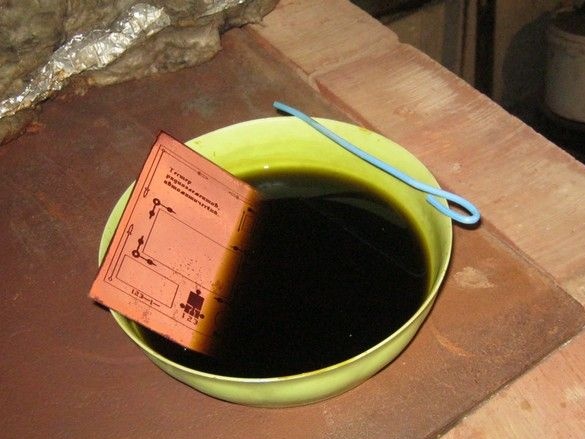

Gravou o “cachecol” em um livro - em uma solução de cloreto férrico, protegendo previamente o lado da folha traseira da peça de trabalho, com duas camadas de nitrolac. A metalização está lá, ainda precisamos.

Uma série de defeitos menores são visíveis - o "céu estrelado" e baixa resolução. O resultado de um experimento não tão bem-sucedido com máscaras fotográficas.

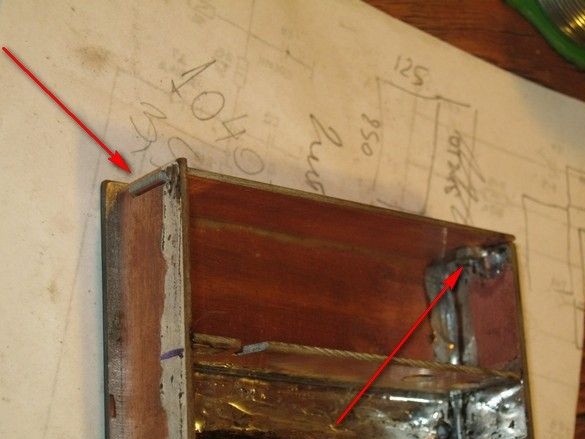

A tábua foi serrada com uma serra para metal, as aberturas internas com um quebra-cabeças para madeira, as bordas foram preenchidas com uma lixa. Recesso para a alavanca de aperto, serrada com uma lima especial com um diâmetro de cerca de 5 mm, para afiar as correntes de serra de motosserras. Para que os fios que passaremos através do painel superior e soldemos as almofadas para elementos SMD não sejam fechados por uma folha na parte traseira do painel, os orifícios serão rebaixados.

Eu serrei os ouvidos salientes no interruptor e o soldei até a morte. Epóxi, colou uma janela.

Um grupo de contato livre é usado como prendedor de fio - os do padrão do terminal da bateria, francamente, não são importantes -, um isolamento bastante áspero com um núcleo condutor muito fino, esses fios são facilmente quebrados no ponto de solda.

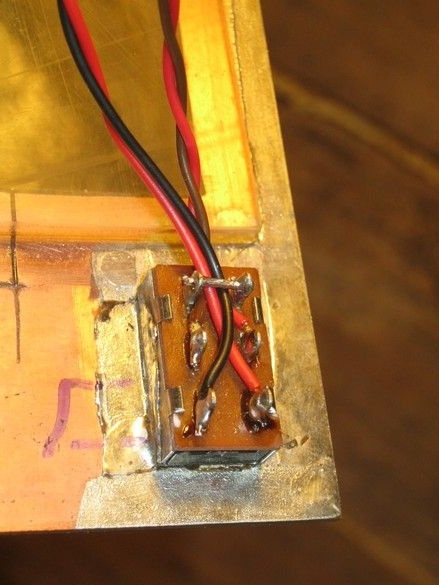

Conectando o principal destaque do design - o painel de contato remoto para elementos da carcaça. Pedaços de arame estanhado são soldados nos locais padrão e passados pelos orifícios correspondentes na tampa superior. Depois, após a montagem final do gabinete, os condutores são encurtados e selados.

Os fios são conectados ao disjuntor de forma que os fios do bloco da bateria sejam soldados aos contatos mais próximos da “saída” - em caso de quebra, será possível alcançar o ferro de solda sem desmontar (soldar o gabinete).