Olá, queridos visitantes do site. Nesta publicação, quero compartilhar com você uma das maneiras de usar discos rígidos com defeito em um computador desktop. Durante todo o tempo da "era do computador", acumulei muitos discos rígidos antigos.

Na foto - nem todos! Somente aqueles que "sentenciei" quando concebi isso caseiro!

Alguns estão fora de ordem. Outros estão desatualizados. (A propósito, há uma tendência geral de queda na qualidade: os discos rígidos modernos falham com bastante frequência. Os antigos, um ou dois gigabytes (ou muito menos)) estão todos funcionando !!! Mas você não pode mais usá-los - eles têm muito pouco velocidade de leitura das informações ... E há muito pouca memória nelas, então não vale a pena.

... Mas jogue fora - a mão não se levanta!

... Na rede, a pedido "... do disco rígido" são principalmente idéias "super talentosas" para criar um apontador !!! As pessoas com uma aparência séria mostram como cortar o estojo, colar o próprio disco com uma lixa e fazer uma pedra de amolar super legal, alimentada por uma fonte de alimentação de computador e usando seu próprio mecanismo de disco rígido!

... eu não tentei ... Mas, eu acho, será possível afiar um tal moedor ..... bem, talvez unhas! .... E mesmo assim, se você não pressionar fortemente !!

E agora, agora que eu fiz quadrado magnético para soldagem, Lembrei-me de que os discos rígidos possuem poderosos ímãs de neodímio. E, como durante o trabalho de soldagem não há muitos quadrados, no final do último trabalho caseiro, desmontei imediatamente um dos discos rígidos para ver como você pode operar)))

O ímã (apontei para ele com uma seta vermelha) nele é colado a um suporte de metal, que, por sua vez, é fixado com um parafuso.

Nos discos rígidos antigos, o ímã era um ou mais maciço. Nos dois novos. O segundo está abaixo:

Aqui está o que eu consegui vendo meus discos:

A propósito, os próprios discos também me interessaram. Se alguém tiver idéias para usá-las, compartilhe nos comentários ...

Para começar, decidi pesquisar na rede se alguém já tivesse inventado esse método de fabricação de cantos de solda ?! )))

Acabou, sim! Já fez esses dispositivos a partir dos discos rígidos! Mas ali, um homem simplesmente colocou uma tábua de madeira entre as placas de metal, na qual aparafusou ímãs com parafusos. Rejeitei imediatamente esse método por vários motivos:

Em primeiro lugar, a combinação de "soldagem a arco + madeira" não é totalmente boa!

Em segundo lugar, nas extremidades desses quadrados, é obtida uma forma bastante complexa. E será muito difícil limpá-los! E ele vai ganhar muito. Deixe-me dar um exemplo de uma foto da minha última publicação. Eles têm um imã fraco, e ele, depois de deitado em uma bancada onde trabalhavam com metal:

E em terceiro lugar, não gostei que o quadrado seja obtido com pontas muito amplas. Ou seja, ao soldar qualquer estrutura cujos componentes já sejam mais estreitos que ele, ele não poderá ser usado.

Portanto, eu decidi seguir o outro caminho. Fazer, como o magnético “de madeira”, não as chapas de gabinetes da caixa, mas o próprio fim entre elas, mas tornar essa extremidade lisa e fechada.

Em uma publicação anterior, eu já escrevi que todos os ímãs têm pólos que, em regra, com ímãs permanentes estão em planos largos. Não é aconselhável “curto-circuitar” esses pólos com material magnético; dessa vez, decidi fazer as chapas laterais da caixa em material não magnético e a chapa final em magnético! Ou seja, "exatamente o oposto")))

Então o que eu precisava:

1. Ímãs de neodímio de discos rígidos de computadores antigos.

2. Uma placa de aço inoxidável "não magnético" (para o caso).

3. Aço magnético fino.

4. Rebites de extração.

Primeiro de tudo, comecei a defender o caso. Eu tinha apenas um pedaço de chapa de aço inoxidável. (Não conheço a marca, mas o aço não adere ao ímã).

Usando um quadrado de encanamento, medi e cortei dois triângulos retangulares com um moedor:

Neles também corto cantos (esqueci de fotografar esse processo). Por que cortar cantos, eu já disse - para não interferir no trabalho de soldagem.

Fiz o ajuste exato dos ângulos manualmente em um pedaço de pano de esmeril espalhado ao longo do plano de um tubo de perfil largo:

Periodicamente, coloque espaços em branco na praça e olhe "na folga". Depois que os cantos foram retirados, fiz furos para rebites, conectei as placas através deles com parafusos M5 e verifiquei novamente os cantos! (Os requisitos de precisão aqui são muito altos e, ao fazer furos, posso cometer um erro).

Em seguida, comecei a fabricar a placa magnética propriamente dita, que, como eu disse, quero colocar no final do meu quadrado. Eu decidi fazer a espessura do quadrado de 20 mm. Dado que as placas laterais têm 2 mm de espessura, a placa final deve ter 16 mm de largura.

Para fazer isso, eu precisava de um metal fino com boas propriedades magnéticas. Encontrei-o no caso de uma fonte de alimentação de computador com defeito:

Tendo endireitado, cortei uma tira com 16 mm de largura:

É nele que os ímãs serão colocados. Mas havia um problema: os ímãs, de forma curvada, não se encaixam na largura da minha chapa ....

Não comecei a retirar os ímãs das chapas de aço - só preciso de um plano de trabalho. Acabei de cortar as placas salientes com o moedor e, um pouco, os próprios ímãs.

Uma roda abrasiva comum (aço) é usada. Os metais de terras raras tendem a se auto-inflamar no ar em um estado altamente terreno. Portanto, não se assuste - os “fogos de artifício” de faíscas serão muito mais fortes do que o esperado.

Eu lembro você !!!

Coloquei um recipiente de água próximo a ele e, periodicamente, abaixei um ímã na água depois de fazer uma pequena incisão.

Então os ímãs são cortados. Agora eles são colocados na tira.

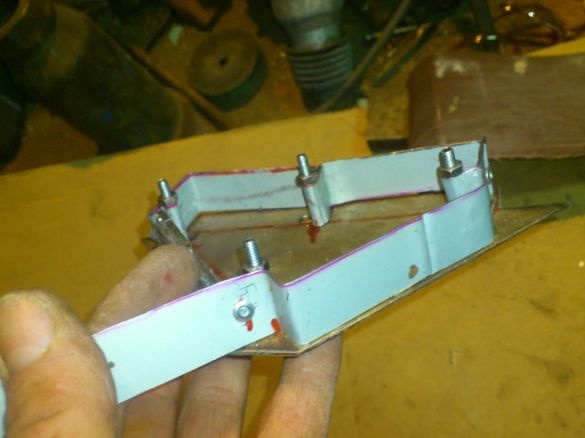

Depois de inserir os longos parafusos M5 nos orifícios dos rebites e prendê-los com porcas, arqueei uma estrutura tão complexa em torno do perímetro da placa de gabarito:

É nele que os ímãs estão localizados no interior:

Como a placa em si será fixada apenas em locais onde os rebites passam por ela, ela "saltará" um pouco. Ou seja, os ímãs o atrairão para a peça de trabalho com todo o plano.

O próximo passo é pintar. Era possível não pintar.O aço inoxidável estava com polimento decorativo e a aparência estava em um nível suficiente.

Mas o fato é que, nesse caso, a pintura é necessária não apenas para fins decorativos, mas também para fins práticos: ao trabalhar com metal, um quadrado não deve ser perdido entre muitas estruturas metálicas! Além disso, pode ser facilmente transportado acidentalmente aderindo ao metal! É por isso que deve ser uma cor brilhante:

Depois que a tinta secar, resta apenas montar a estrutura. Fiz isso com rebites de 25 mm de comprimento.

Ele não mediu sua força, mas ele é muito mais forte anterior feito do alto-falante.

Os planos para fazer outro tipo de quadrado magnético de soldagem. Desta vez - dos ímãs de neodímio comprados no Ali-Express. Enquanto o pacote está a caminho. Quando vier - definitivamente apresentarei a minha ideia!)))