Olá. Hoje eu quero falar sobre o quadrado magnético para soldagem, que fiz recentemente. Em breve terei que fazer vários portões e um portão de entrada, então decidi neste inverno fazer vários quadrados magnéticos. Eles economizarão muito tempo e esforço ao soldar estruturas retangulares a partir de tubos moldados.

Aqui está o que eu precisava para isso:

1. O alto-falante antigo do som do carro.

2. Chapa "magnética" (aço) com 1 mm de espessura

3. Tira de alumínio fino.

4. Rebites de extração.

Como você sabe, nos alto-falantes existem ímãs de ferrite bastante poderosos.

Com a ajuda de um martelo e um cinzel, separei a "parte magnética" do alto-falante. (Está montado em quatro rebites).

Depois disso, resta remover o ímã. Ele está localizado entre duas placas de aço e fixado com cola. Foi necessário baixá-lo por algum tempo em acetona, ou no 646º solvente ... Mas peguei uma faca, o que não é uma pena

Eu costumava fazer isso de forma "limpa", mas desta vez o ímã de ferrite quebrou um pouco ... Bem, tudo bem ... Eu vou moer em um copo de diamante.

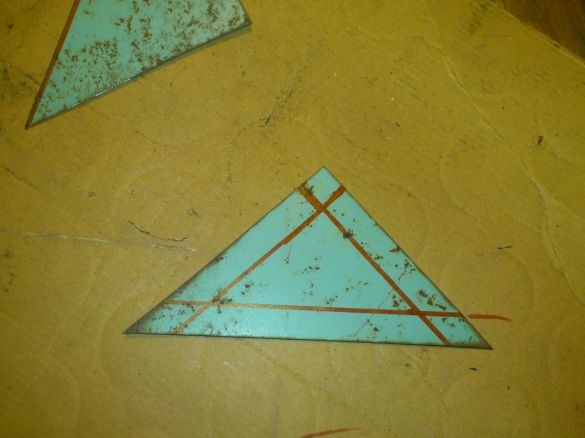

Em seguida, comecei a fabricar chapas. Cortei-os em um tom de janela antigo. (Eu mesmo estou surpreso, mas foi feito de ferro "preto" não galvanizado, com 1 mm de espessura!). O metal é muito bem magnetizado, o que eu precisava em primeiro lugar.

Usando um quadrado de encanamento, aplicando-o e o ímã resultante à peça de trabalho, determinei as dimensões do meu produto futuro, desenhei e cortei com um moedor:

Em seguida, marquei e cortei os cantos. Os cantos precisam ser cortados por vários motivos:

Em primeiro lugar, ao cortar um tubo de perfil (e especialmente com um círculo grosso, há rebarbas na borda. Ao soldar, elas derreterão facilmente e não atrapalharão. Mas o quadrado se deparará com elas. (Mas mesmo meio milímetro mudará bastante o ângulo nesse caso). Portanto, depois que os tubos forem cortados no tamanho adequado, você terá que limpar essas rebarbas e perder tempo com isso.

Em segundo lugar, se não houver uma grande lacuna no canto, você poderá acidentalmente soldar o próprio quadrado na peça de trabalho !!!

Então eu os cortei assim:

Não marquei o segundo prato. Basta anexar o primeiro (já com recortes) e, de acordo com este modelo, anotar e também recortar:

Em seguida, peguei o "slim fit".Afinal, não é possível cortar com um moedor com muita precisão, e é necessária uma precisão de até frações de milímetro. Portanto, tive que finalizá-lo manualmente: peguei um pedaço de um tubo de perfil largo, espalhei uma tira de pano de esmeril nele e moi manualmente os lados dos meus triângulos de metal, colocando-os periodicamente em um quadrado de metal e verificando "folga"

Depois disso, depois de dobrar os espaços em branco uniformemente e apertá-los em um torno, eu fiz buracos para rebites neles. (Este processo esqueceu de tirar uma foto). E depois disso, por precaução, depois de puxá-los através dos orifícios com os parafusos M5, mais uma vez “acabamos” na lixa, já dois juntos.

Em seguida, quero focar em um erro comum na fabricação de quadrados caseiros. Muitos amigos os tornam "abertos". Ou seja, eles não fecham a bunda! Isso é inaceitável. Porque, quando se trabalha com metal, há muita serragem, spray congelado de escama, pequenos pedaços e outros detritos magnéticos. Como todo esse lixo é muito leve, adere abundantemente ao ímã. Aqui, por exemplo, está uma foto de um imã fraco (!!!), que eu “rastejei” em uma bancada de trabalho depois de cortar e terminar meus espaços em branco:

Veja quanto ele coletou? !!! O imã em si nem é visível por trás do lixo !!! Por isso, também coletará lixo e um quadrado magnético. E ainda mais forte, porque suas propriedades magnéticas são mais poderosas !!!

É por isso que a sua forma deve ser tal que possa ser facilmente limpa !!! Ou seja, seus fins devem representar planos suaves. Eu os fiz de uma fina placa de alumínio. Algum tipo de afiação da prateleira de uma geladeira velha caiu debaixo do meu braço.

A partir disso, cortei uma tira com a largura igual à espessura do ímã:

E a partir disso, curvei a moldura em torno do perímetro das placas. Será aninhado entre eles e firmemente preso com rebites. As extremidades do quadrado serão bem fechadas, a sujeira magnética não entrará e será fácil removê-lo da superfície das placas.

A propósito, preste atenção: na parte inferior do ímã eu tive que cortar um pouco. Esse é o meu erro - estimar o tamanho das chapas, não fiz a correção da espessura da chapa de alumínio e o ímã não se encaixou nela ...

Então, vou me concentrar em outro ponto. Um ímã de ferrite é facilmente cortado com um moedor. Mas, ao contrário do corte de metal, não use uma roda abrasiva e tente !!! Ele deslizará e você simplesmente superaquecerá o ímã. (A propósito, se alguém não souber, os ímãs permanentes perdem suas propriedades por superaquecimento.). Você precisa cortar com uma roda de diamante. Uma roda de diamante de corte úmido, popularmente chamada de roda "lado a lado", é mais adequada. Possui uma superfície de corte contínua e não agita o local do corte:

E ao cortar, o ímã precisa ser resfriado com água.

Além disso, quero explicar por que fiz as extremidades exatamente em alumínio e, ao mesmo tempo, focar em outro erro comum. Como você sabe, qualquer ímã tem dois pólos, convencionalmente chamados "norte" e "sul". Ambos os pólos são igualmente bem atraídos pelo metal. Para ímãs desta forma, os pólos estão nos planos. Ou seja, quando aplicamos placas de metal nos planos, essas placas já são os pólos do ímã. E é com eles que a nossa quadratura "se apega", e de modo algum com o plano entre eles.

Mas, o mais importante, os pólos de um ímã não podem ser "curtos" com material magnético! Isso reduz suas propriedades e, além disso, contribui para o fato de o ímã, embora lento, mas desmagnetizado! E outro erro é que muitos conectam as placas com parafusos de aço (!!!). Isso, é claro, já é um pouco, mas se houver uma oportunidade, é melhor excluí-la. E foi assim que eu fiz ...

Eu decidi conectar as placas com rebites:

Mas eles também têm aço - o núcleo em si, com o qual o rebite está preso. Portanto, desmontei-os - apenas nocauteei a página:

Vou usar apenas peças de alumínio:

Depois de inserir um rebite, eu apenas o brinco na parte de trás com um núcleo feito uma vez de uma válvula de carro:

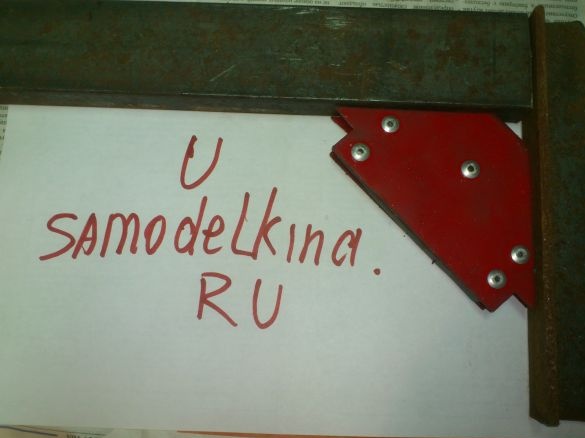

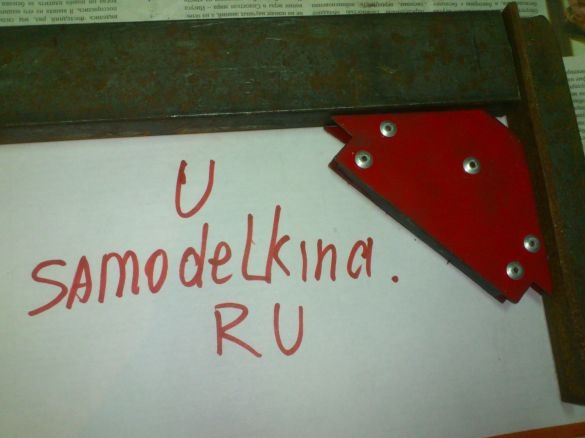

Mas, antes disso, você precisa pintar. Acabei de pintar o esmalte de uma lata de spray vermelha. (Por que eu escolhi uma cor vermelha brilhante, eu acho, não precisa explicar))))):

Pintei a moldura de alumínio de preto:

No dia seguinte, coletei um quadrado:

Isso é tudo! De força particular, ele não difere, é claro. O peso da peça de trabalho não aguenta. Mas ajudará até a soldar uma moldura retangular a partir de tubos de perfil: