Propõe-se considerar uma opção de fabricação. eletrônico controlador de velocidade para um motor CC com tensão operacional de 24 V.

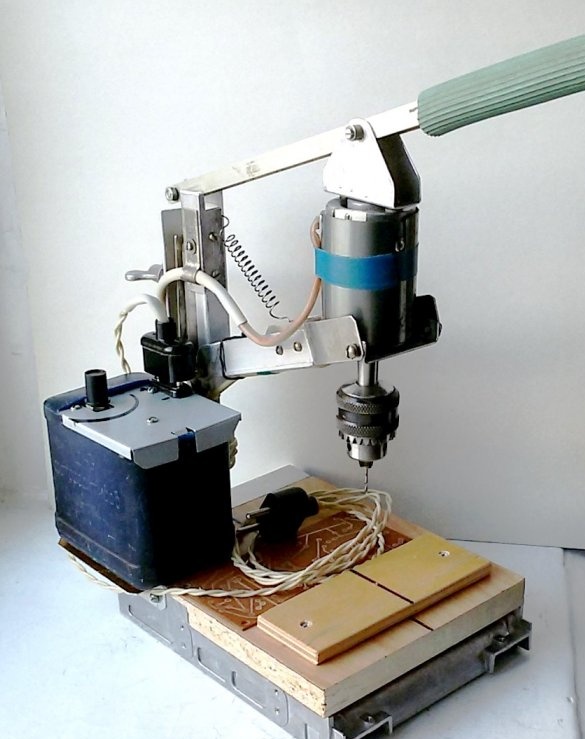

O projeto proposto do controlador de rotação do motor é projetado para alterar a velocidade de rotação da ferramenta em uma furadeira, cuja fabricação é descrita na nota "Máquina de perfuração - romboide" No entanto, este dispositivo pode ser usado para controle de energia em outros modelos.

A necessidade de ajustar as rotações da ferramenta é causada pelos seguintes motivos. Alterar o material processado, o diâmetro e o tipo de ferramenta requer uma alteração na velocidade de corte. Por exemplo, a perfuração de plexiglás ou de alguns plásticos termoplásticos, em condições ideais para a perfuração de metais, levará apenas ao derretimento do material processado na zona de corte e à sua aderência à broca. A furação, escareamento e escareamento do mesmo furo também requerem revoluções diferentes para tratamento de superfície de alta qualidade. Aumentar o diâmetro da broca requer uma diminuição proporcional no número de rotações. Além disso, às vezes é necessário reverter o sentido de rotação da ferramenta. Para o cumprimento elementar dessas condições, propõe-se fabricar um controlador eletrônico de velocidade.

Fazendo o controlador de velocidade do motor.

1. Os dados de origem.

Neste exemplo, um motor DC de 24 volts (0,7A) é usado em uma máquina de perfuração.

Para a operação deste motor elétrico, é necessária uma fonte de energia apropriada.

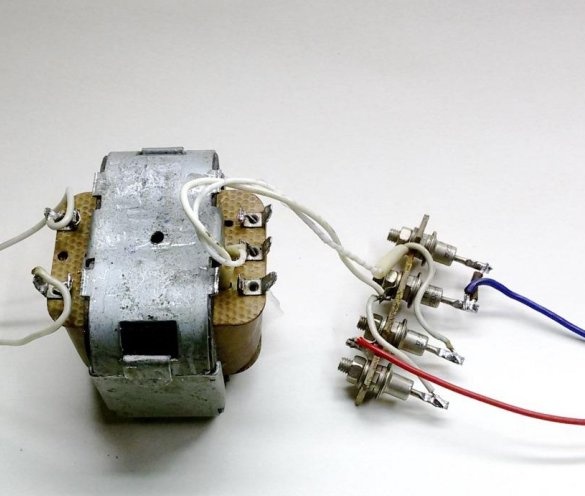

A tensão e a corrente necessárias para a operação do motor podem ser fornecidas por um transformador de varredura vertical TVK-110L-1, retirado de uma TV antiga. Possui pequenas dimensões e massa (ШЛ 20 х 32) e, a partir do enrolamento secundário, é capaz de produzir uma corrente de 1 A com uma tensão de 22 ... 24 V. Nesse caso, a tensão retificada será de cerca de 30 V, mas com um aumento no consumo de corrente, a tensão de saída diminuirá ligeiramente.

2. A fabricação de um retificador.

Como com uma possível frenagem acentuada da ferramenta de processamento, é provável que surtos de corrente consumidos pelo motor até 1,5 ... 2,0 A, diodos com uma margem marginal de corrente devem ser usados para o retificador fabricado. É aconselhável usar diodos com uma tensão operacional superior a 30V e uma corrente limitadora superior a 2,0A.

Na versão considerada do regulador, são utilizados os diodos KD202D ideais (200V - 5,0A), que estão à mão.

A partir dos diodos selecionados, montaremos um retificador de ponte e conectá-lo ao enrolamento secundário do transformador. Nós alimentamos o transformador da rede elétrica e verificamos a tensão de saída.

3. Defendendo o dispositivo.

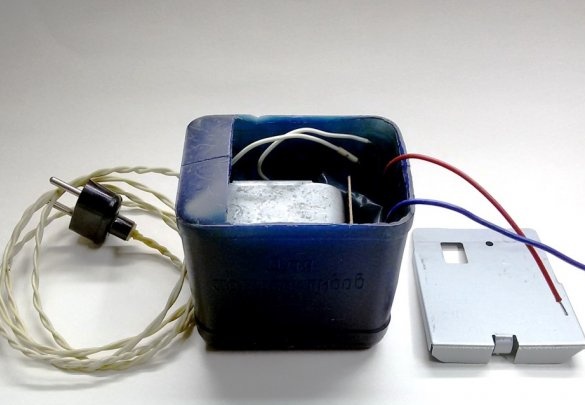

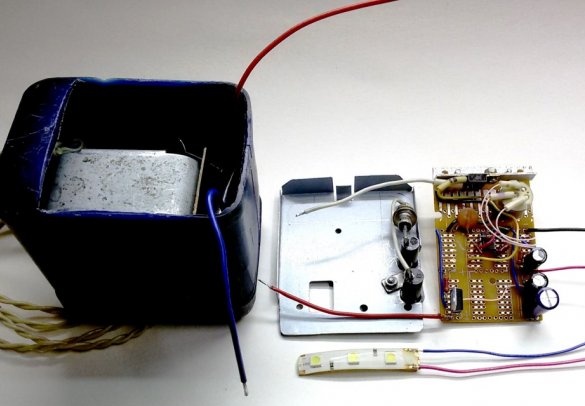

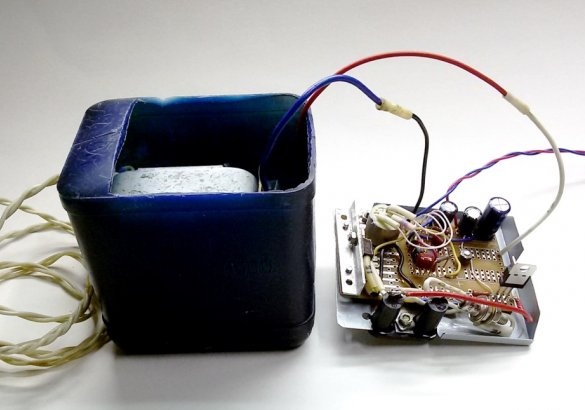

É hora de colocar a parte elétrica do controlador de velocidade. As seguintes opções são possíveis. Em um caso separado, independente da máquina, em um caso instalado permanentemente na máquina e também integrado à estrutura da máquina (por exemplo, na mesa da máquina).

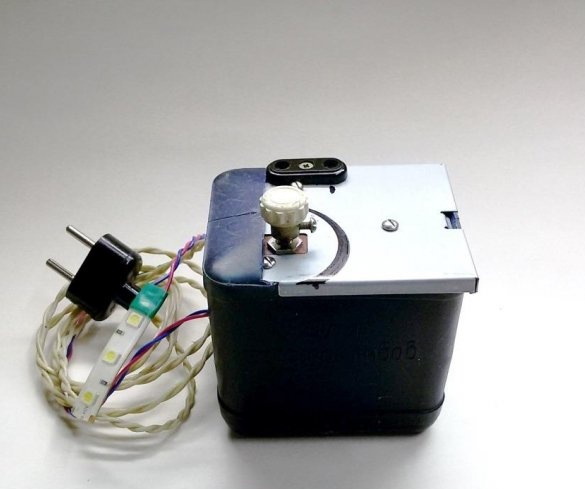

Como o design proposto é um regulador de energia para vários dispositivos, levando em consideração as perspectivas de seu possível uso adicional, é aconselhável fabricá-lo em um estojo móvel separado. A fabricação ou compra de um estojo adequado dependerá de seus desejos e capacidades. Como opção, uma garrafa de plástico de produtos químicos com dimensões totais de 90 x 70 x 90 mm foi usada no design em questão.

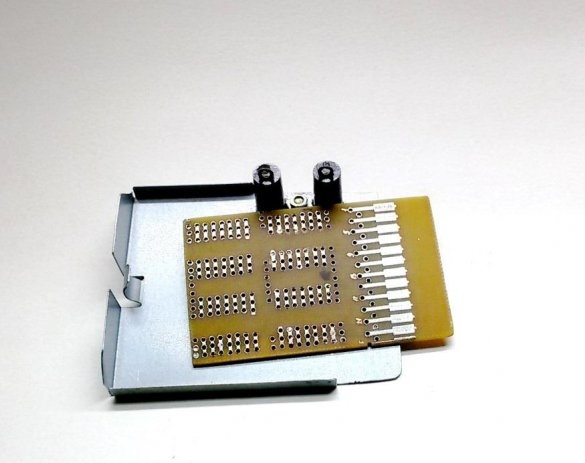

O recipiente cortou parcialmente a parte superior. A janela resultante é fechada com um painel decorativo feito de uma chapa de metal com uma espessura de 0,4 mm. As nervuras formadas após dobrar nos três lados das prateleiras da peça de trabalho dão rigidez suficiente ao painel para trabalhar. Quando instalado em uma estrutura, o painel também oferece resistência extra à carcaça. O painel está equipado com um soquete para a tensão de saída, um regulador de energia, uma placa com um circuito eletrônico (parte inferior).

De acordo com o tamanho da janela no caso, a partir da placa de circuito universal, uma placa de trabalho é cortada para acomodar o circuito eletrônico do controlador.

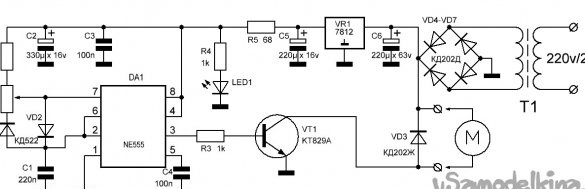

4. O circuito elétrico do regulador.

Na Internet, você pode encontrar muitas opções de circuitos para regular a velocidade de um motor CC. Os circuitos mais simples e estáveis são baseados no temporizador NE555. Eles exigem um mínimo de componentes, praticamente não precisam ser configurados e são rapidamente montados. Portanto, não nos esforçaremos pela originalidade, executaremos um controlador de velocidade eletrônico baseado em um circuito gerador comprovado com um temporizador NE555, conforme a figura abaixo.

O circuito do controlador é baseado no DA1 - um timer integrado importado NE555 (analógico doméstico - KR1006VI1). O design do temporizador é um circuito integrado multifuncional (IC). É frequentemente usado em vários dispositivos (eletrônicos, tecnologia de computador, automação). O principal objetivo deste timer é gerar pulsos com uma ampla faixa do período de repetição (de microssegundos a várias horas).

O circuito do controlador fornecido no temporizador NE555 permite controlar a velocidade do motor usando modulação por largura de pulso (PWM).

Nesse método, a tensão de alimentação do motor é fornecida na forma de pulsos com uma taxa de repetição constante, mas ao mesmo tempo sua duração (largura de pulso) pode ser controlada. Com este método de controle, a potência transmitida e a velocidade do motor serão proporcionais à duração do pulso (ciclo de trabalho do sinal PWM - a razão entre a duração do pulso e seu período).

O princípio de operação do gerador de sinal PWM no timer NE555 é descrito repetidamente e em detalhes nas publicações relevantes, que podem ser encontradas na Internet.

O gerador regulador opera a uma frequência de cerca de 500 Hz. Sua frequência depende da capacitância do capacitor C1. A duração do pulso será regulada por um resistor variável R2. Os sinais da saída do gerador de sinal PWM, através do amplificador de corrente no transistor VT1, controlam o motor da máquina. Ao aumentar a largura do pulso positivo que entra na base do transistor VT1, aumentamos a potência fornecida ao motor DC e vice-versa.A duração do pulso e, portanto, a velocidade do motor, podem ser alterados na faixa de 0 a 95 ... 98%.

Inverter o sentido de rotação da ferramenta pode ser feito usando a chave seletora instalada no painel. Porém, para simplificar o design, essa função é executada girando o plugue (troca de polo) no soquete no painel.

Em vez do transistor n-p-n composto KT 829A, pode ser usado um transistor de efeito de campo ou um acoplador óptico da potência correspondente.

O regulador será alimentado por uma rede de 220 V e terá uma saída de 24 V. A tensão de alimentação do temporizador NE555 deve estar na faixa de 5 a 16 V, no circuito funcionará a partir de uma tensão estabilizada de 12V. Este circuito controlador também pode funcionar com outra fonte de energia dentro de 24 ... 30 V.

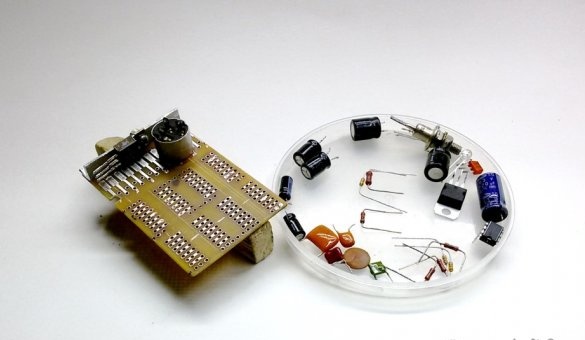

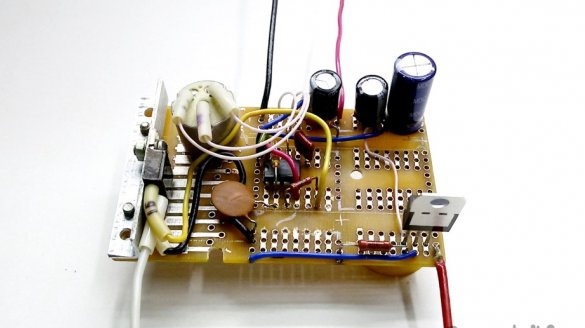

5. O conjunto completo do dispositivo.

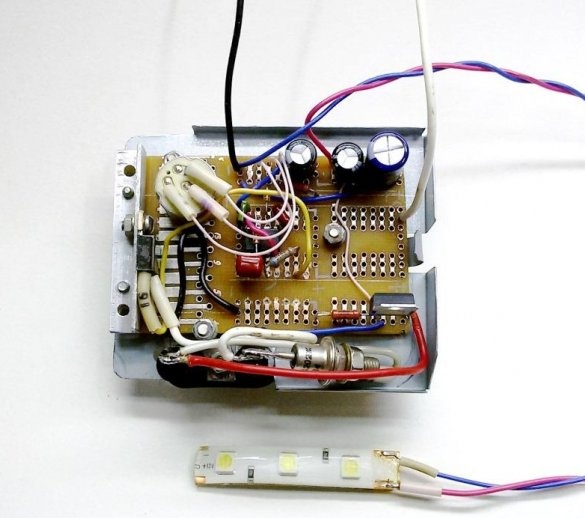

Concluímos o dispositivo com peças de acordo com o diagrama acima. O transistor de saída VT1 e o estabilizador VR1 são instalados em pequenos radiadores. No projeto dado, eles são feitos de um canto de alumínio.

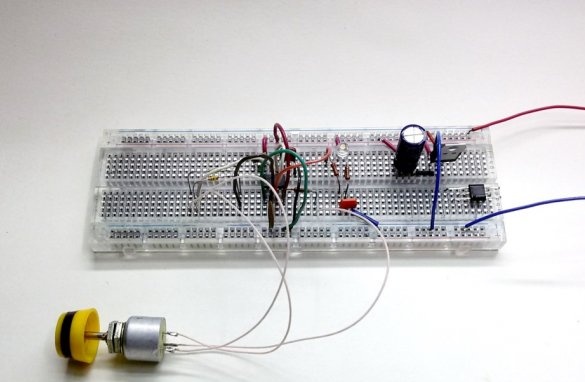

6. Verificando o funcionamento do circuito do gerador.

Na Internet, existem muitas variantes semelhantes do circuito do gerador no temporizador NE555, mas os valores das peças em diferentes circuitos diferem em dezenas e centenas de vezes. Portanto, para simplificar a fabricação e a depuração de um circuito de trabalho, é aconselhável pré-montá-lo em uma placa de circuito universal.

Nós coletamos o circuito do gerador. À saída do timer (pino 3), conectamos a base do transistor n-p-n KT315. No circuito de seu coletor, acendemos o LED indicador através de um resistor limitador de 1kΩ. O emissor está conectado ao circuito negativo. Alimentamos o circuito do gerador a partir de uma fonte de alimentação estabilizada de 12V. Escolhendo os valores das peças, controlamos a operação correta do gerador pelo brilho do LED.

O LED de controle também pode ser instalado diretamente na saída do timer (pino 3), mas lembre-se de que o timer do NE555 possui uma corrente de saída de até 200 mA. O analógico doméstico próximo KR1006VI1 permite uma corrente de saída de até 100 mA.

7. Instalação do circuito do controlador de velocidade.

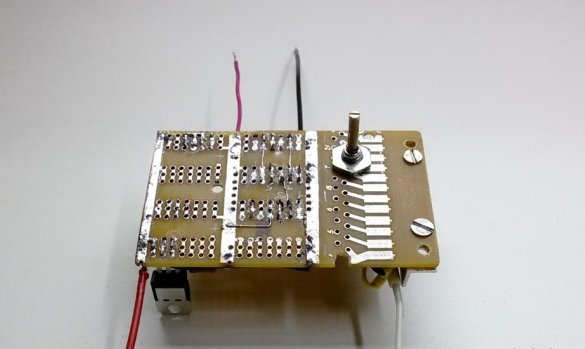

Realizamos o layout da placa - colocamos as peças nos radiadores, um resistor de controle de velocidade variável, capacitores eletrolíticos. Realizamos furos na placa para montar peças e fixar a placa no painel do dispositivo. Realizamos a instalação do circuito regulador na placa de trabalho.

8. Montagem do regulador de velocidade do motor.

Coletamos todos os nós do controlador de velocidade. Fixamos a placa no painel do dispositivo usando uma junta fina de PCB para isolar os contatos da placa do painel de metal. A saída do regulador está conectada à tomada localizada no painel. Além disso, em seus terminais, na direção oposta, soldamos o diodo VD3. Umedecerá os pulsos de auto-indução do enrolamento do motor. Esse diodo deve suportar tensão e corrente de operação de pelo menos duas vezes o desempenho do motor.

O papel do indicador de operação do regulador será desempenhado por um elemento da faixa de LEDs LED1, a uma tensão de 12V. Coloque (cole) no ombro do suporte do motor, acima do mandril da broca, simultaneamente com a indicação da iluminação da área de tratamento.

9. Finalização do projeto da furadeira.

O trabalho na máquina fabricada mostrou a necessidade de algum refinamento de seu design.

Uma placa adicional é instalada sob o parafuso de fixação em altura, o que permite distribuir a pressão de aperto em uma grande área, eliminar obstruções e facilitar o deslizamento da base da suspensão no suporte da máquina.

Por sugestão do comentarista sobre o controle da posição ideal da ferramenta em relação à peça de trabalho, uma parada ajustável foi feita e instalada. É montado na parte superior da base da suspensão e serve como uma parada para o braço de suspensão superior. A ênfase é ajustada para que o mandril da broca e os braços da suspensão não possam cair abaixo de 2 mm da linha zero. Na posição de parada, a broca é instalada no mandril até tocar na mesa da máquina.Portanto, ele funcionará automaticamente na zona ideal de 4 mm, com um deslocamento lateral mínimo de 0,01 mm.