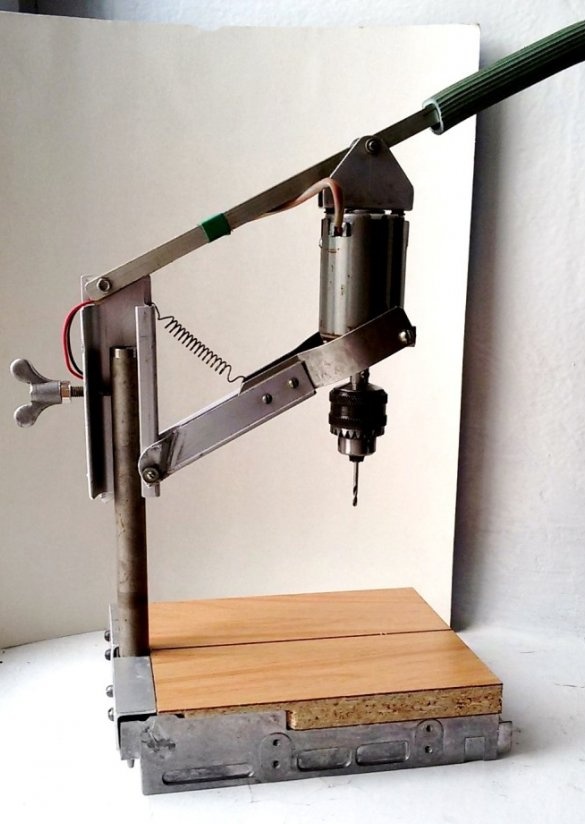

Propõe-se fazer uma pequena furadeira de design muito simples. Para sua fabricação, as peças do padrão não serão necessárias - guias precisas, rolamentos, mecanismos móveis. Se em sua casa houver um pequeno motor de instrumento com um mandril no eixo, você poderá começar a trabalhar. Fabricamos a máquina com materiais improvisados. Tarugos para componentes não serão difíceis de encontrar.

Recursos de design.

Esta máquina é fácil de fabricar, mas tem algumas limitações. Seu design foi projetado para perfurar orifícios de até 10 mm de profundidade. As capacidades da máquina no diâmetro de perfuração e o material sendo processado dependem das características (potência, velocidade de rotação do eixo) do motor elétrico utilizado.

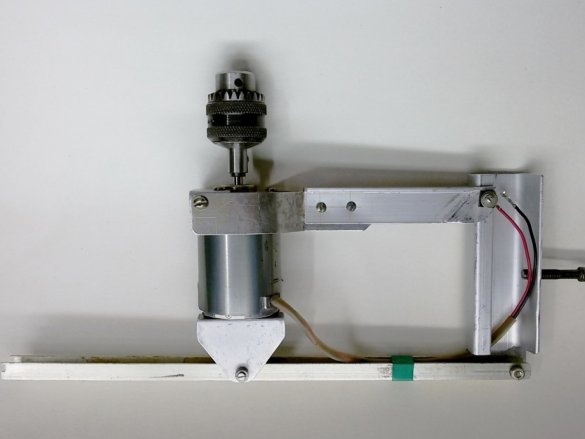

Uma limitação na profundidade da perfuração está associada ao design da suspensão da unidade de perfuração. O dispositivo é baseado em um paralelogramo articulado. Dois paralelogramos verticais, iguais em comprimento e opostos, são o motor elétrico e a base da suspensão. Os dois links iguais e opostos restantes são os elementos de conexão. Como você sabe, nesse design, os links opostos serão paralelos em qualquer rotação dos links do paralelogramo. Portanto, o eixo comum do motor elétrico e da broca (na fabricação exata dos elementos do paralelogramo) sempre será paralelo ao eixo do suporte fixo e perpendicular à mesa da máquina.

Para referência, um romboide é um paralelogramo no qual os lados adjacentes têm comprimentos diferentes e os ângulos não são retos.

Configurando e trabalhando na máquina.

A posição dos elos de conexão paralelos à tabela será tomada como posição zero. Ao usinar uma peça em uma máquina, para aumentar a precisão, o local desses elos deve se aproximar da posição horizontal.

Nesse caso, com o movimento axial da broca de +5 mm a -5 mm (curso de 10 mm) a partir da posição zero dos elos, o deslocamento radial da broca (no plano romboide) será de 0,08 mm. Essa quantidade de deslocamento terá um comprimento de ligação de 150 mm. Na prática, esse deslocamento é imperceptível e não será crítico para a ferramenta e o furo que está sendo usinado.

Ao perfurar placas de circuito impresso, mesmo com uma ferramenta de metal duro quebradiça com um diâmetro de 0,8 mm, o deslocamento da broca na placa com uma espessura de 2 mm será de 0,003 mm (3 mícrons). Compare o valor fornecido com o deslocamento e a posição desta broca ao processar placas manualmente.

A configuração da máquina para o tamanho da peça, em altura, é realizada movendo-se rapidamente ao longo do rack da máquina manualmente, a base da suspensão e fixando-a com um parafuso de aperto manual. A altura de levantar e fixar a base da suspensão é visualmente determinada pelo risco da posição zero (plotada na base da suspensão - a última foto) ao tocar a peça com a ponta da broca. Ao perfurar várias tábuas com uma espessura de 1 ... 3 mm, não é necessário um reajuste em altura.

Vantagens adicionais de design.

A capacidade de instalar placas de tamanho grande (com um aumento na saliência da broca, a precisão da perfuração aumenta).

Ao liberar a alça, no final da perfuração, o motor com uma broca sob a ação da mola rapidamente sobe e recua uma distância considerável, liberando a zona de processamento da peça.

Na posição mais alta, você pode alterar a broca de maneira conveniente e rápida.

Eu acho que as características acima falam em favor da fabricação da máquina proposta. O tempo gasto na fabricação deste projeto de máquina compensa de bom humor a exclusão de danos a brocas caras e escassas.

1. Materiais e detalhes aplicáveis.

Motor elétrico e mandril mecânico ou de pinça.

Pedaços de uma chapa metálica com uma espessura de 1,5 ... 2,0 mm.

Perfil de alumínio contratar, tubo.

2. Fazendo uma mesa de uma furadeira.

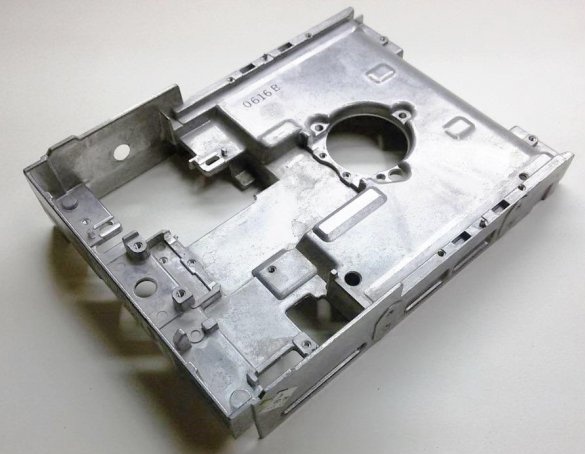

Primeiro de tudo, você precisa decidir sobre a mesa da furadeira. Seu tamanho, rigidez e força determinarão a precisão e a facilidade de uso. Existem muitos modelos de mesa diferentes. Na versão fornecida da máquina, é usado o gabinete do CD player, que há muito tempo aguardava seu uso secundário. Caixa retangular com dimensões de 145 x 200 mm, fundida em liga de alumínio. Possui baixo peso, estrutura rígida e planicidade ao longo da periferia da parte inferior da peça, o que confere boa estabilidade ao produto futuro. Além disso, esta parte requer praticamente nenhum processamento adicional. Por esses motivos, o invólucro foi tomado como base da mesa da máquina.

Uma das paredes curtas (na foto à esquerda), no meio, possui um orifício para o parafuso M8, que determina automaticamente a instalação do rack da máquina.

Como rack, você pode usar metal laminado ou tubo com um diâmetro de 18 ... 25 mm.

A estrutura em consideração usava um tubo de aço de paredes finas com um diâmetro de 18 mm, o que tornava possível simplificar o método de fixação na mesa.

Selecionamos um parafuso com uma rosca M8 e uma cabeça, cujo diâmetro se encaixa firmemente no orifício do tubo (pode ser necessário algum refinamento do diâmetro). Enrosque a porca no parafuso e pressione-os no tubo. O suporte está pronto. Resta corrigi-lo sobre a mesa com uma segunda porca.

Na parte superior da mesa, fixamos o corte da bancada do cartão laminado ao longo do contorno do corpo da peça. Nesse caso, o suporte da máquina será adicionalmente imprensado entre a parede da carcaça e a bancada. No futuro, nas laterais livres do rack, fixamos o revestimento de um quadrado de alumínio. Tudo isso fornecerá rigidez adicional ao rack instalado.

No processo, verificamos e, se necessário, ajustamos a perpendicularidade do suporte da máquina à mesa.

3. Fazendo a base da suspensão.

A base da suspensão é necessária para instalar o mecanismo de paralelogramo articulado no suporte da máquina. Serve como parte integrante do romboide, fixa-o no rack, na altura desejada e em um ângulo selecionado a partir da borda da mesa. O perfil de alumínio moldado (18 x 40 mm), que anteriormente servia como puxador de porta de móvel, foi usado como peça em branco para a base da suspensão.

No meio de uma seção do perfil, com cerca de dois comprimentos de motor elétrico, perfuramos um furo e cortamos uma rosca M6 ou M8 sob o parafuso de fixação. Verificamos a confiabilidade da instalação da base de suspensão no rack da máquina.

Fabricando um mecanismo para montar um motor elétrico

4. Suporte inferior do motor.

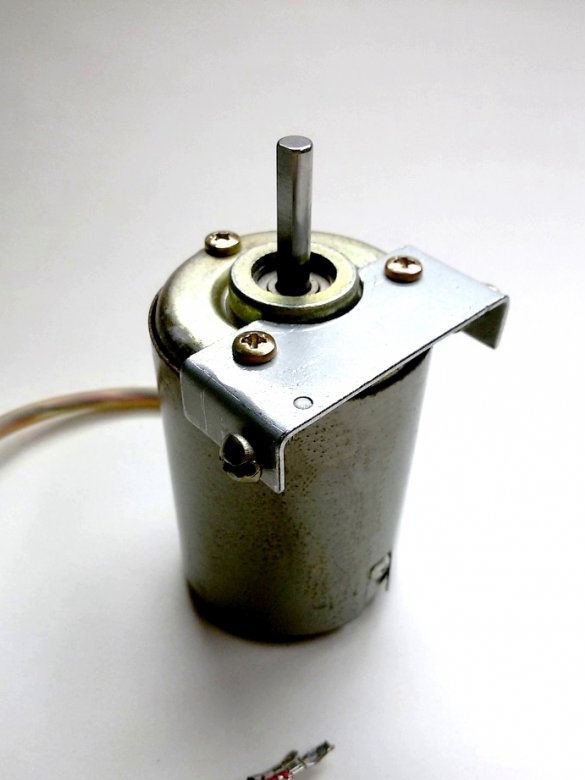

Para a furadeira proposta, foi utilizado um motor DC com ímãs permanentes DC 24V, 0,7A.

Iniciamos a produção do paralelogramo articulado com o elo principal, constituído por um motor elétrico e seus elementos de fixação. As dimensões do motor usado podem ser diferentes, bem como a localização dos orifícios de montagem. Portanto, as dimensões dos fixadores não são fornecidas.

A partir de uma chapa de aço com uma espessura de 1,5 ... 2,0 mm, produzimos o suporte do motor inferior. Nas prateleiras laterais do suporte, faça furos coaxiais e corte a rosca M4 neles. Instale o suporte do motor com dois parafusos padrão.

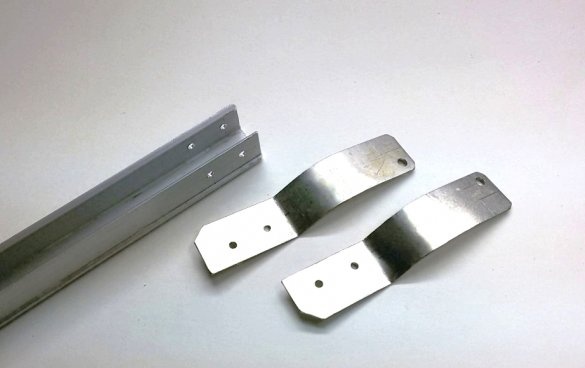

5. O link inferior do paralelogramo.

Disponibilizaremos o elo inferior do paralelogramo do alumínio laminado. Por exemplo, no projeto proposto, foi utilizado um perfil de alumínio em forma de U (20 x 20 mm), anteriormente utilizado na fabricação de janelas.

Para conectar o elo inferior ao suporte do motor, a partir de uma chapa de aço com uma espessura de 1,5 mm, produzimos dois elementos de transição espelhados. Eles estão rigidamente conectados ao perfil do link com dois parafusos (rebites).

6. Ligação inferior com suporte do motor

O comprimento do link inferior é determinado pelo tamanho da tabela fabricada. Neste projeto, esse comprimento (a distância entre os eixos dos orifícios de montagem) é definido como 150 mm. Marque os orifícios para conexão à base da suspensão e corte o perfil no tamanho desejado. Se necessário, no lado cortado do perfil, formamos a largura da ranhura para uma conexão firme em largura com a base de acoplamento da suspensão. Perfuramos ao longo dos furos coaxiais de marcação.

Montamos o elo inferior com o apoio do motor elétrico. Utilizando os parafusos M4, conectamos o link inferior ao suporte do motor, garantindo rotação livre na conexão. A localização do furo da dobradiça no elo inferior, atrás do motor, é ditada pelo aumento máximo possível no comprimento do elo, portanto, aumentando a precisão do processamento.

7. Suporte superior do motor.

A partir de uma chapa de aço ou alumínio com uma espessura de 1,5 ... 2,0 mm, produzimos o suporte superior do motor. O design da peça dependerá da localização dos pontos de fixação no mecanismo existente. Instale o suporte do motor superior.

8. O link superior do paralelogramo.

O elo superior do paralelogramo também é feito de alumínio laminado. Por exemplo, o design proposto usou um perfil de alumínio em forma de H (12 x 16 mm). Marque a peça de trabalho do link superior. Transferimos a distância entre os eixos dos furos de montagem do elo inferior fabricado na peça de trabalho do elo superior. Faça furos para marcação. O comprimento da peça de trabalho do elo superior, é desejável dobrar, em relação ao tamanho de trabalho do elo. Usaremos a extremidade livre do perfil como uma alça para alimentar a broca, o que reduzirá a força da mão pela metade. Um pedaço de tubo de plástico pode ser colocado nessa parte da peça.

A distância entre os eixos dos orifícios de montagem e sua localização nos suportes do motor, transferimos para a base da suspensão. Em outras palavras, no paralelogramo fabricado, as linhas que conectam os eixos dos orifícios de montagem nas montagens do motor e a base da suspensão devem ser iguais e paralelas.

Para atender a essa condição, no projeto da máquina fabricada, parte do perfil é cortada com base na suspensão (na parte superior).

9. Montagem do paralelogramo articulado - romboide.

Montamos um romboide, instalamos em um rack e verificamos o mecanismo em operação.

10. Controle de precisão do mecanismo

perpendicular

para brocas com curso de 10 mm

sob carga.