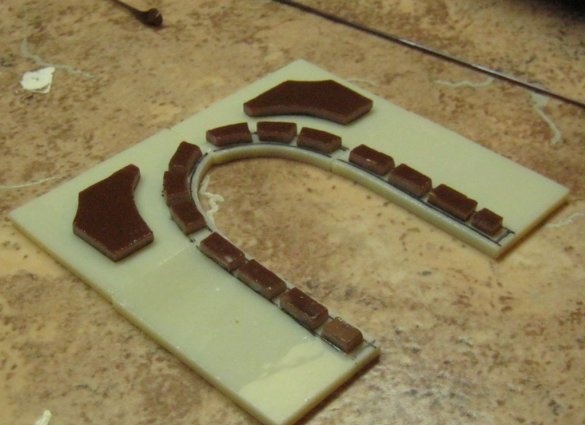

Forno de fusão elétrico caseiro bom para muitos, mas havia duas falhas muito graves na configuração existente. Forno mesmo em versão isolada teve uma perda bastante grande de radiação (a altas temperaturas), isso não permitiu o correto recozimento das peças sinterizadas - o vidro após o forno apresentava tensões internas significativas. Isso levou ao aumento do casamento. Muitas vezes, as peças explodem durante a soldagem (instalando-as usando a técnica de vitrais da Tiffany).

O segundo ponto é um grande inconveniente, no entanto, de significado puramente organizacional. O controle manual da fusão progride manualmente pelo temporizador. Ao mesmo tempo, o operador ficou preso ao forno por horas. Tendo perdido um ponto importante, pode-se facilmente estragar uma peça valiosa. O uso de um controlador industrial programável barato fabricado na China tornou possível neutralizar as deficiências e tornar o trabalho o mais simples e tecnológico possível - eu o instalei, liguei amanhã, peguei o final.

Em geral, todo o processo de fusão de óculos deve obedecer a uma certa dependência complexa de temperatura e tempo. Freqüentemente a chamava

Considere o primeiro motivo de falhas periódicas anteriores - mau recozimento. A culpa é da baixa inércia térmica do forno - os refratários leves do gabinete da câmara de trabalho esquentam e esfriam rapidamente, enquanto o alívio das tensões no vidro exige não apenas exposição a uma certa temperatura, dependendo do tipo de vidro, mas também uma taxa de resfriamento muito baixa. Não inferior a (graus / s). E quando você desliga os aquecedores do forno, ficou mais do que (os mesmos graus / s). Portanto, casamento frequente. Ou seja, o regulamento foi realizado manualmente - ligar / desligar o fogão, ligá-lo - aquece no seu próprio ritmo, desligou-o e também esfria. E se a taxa de aquecimento (também importante) puder ser reduzida, ligando resistência adicional em série com o aquecedor do forno (é razoável reduzir a potência do aquecedor dentro da câmara de trabalho), a taxa de resfriamento poderá ser reduzida apenas alterando o design do forno. Ponderação da massa aquecida.Um simples termocontrolador está ocupado apenas com a conquista rápida e a manutenção precisa da temperatura selecionada e nada mais. Todos esses são o seu ritmo, não a tarefa dele. Então havia tensões dentro da peça acabada - às vezes um pouco de toque e a-ha. Além disso, mesmo que você faça uma mufla grossa, o resfriamento não será uniforme - de 550 a ~ 300 ° C, o forno ainda esfriará mais rapidamente do que os mesmos 300 à temperatura ambiente - perdas de radiação.

O uso de um controlador de temperatura programável capaz de manter independentemente o perfil térmico desejado no interior do forno, além da automação total - alterando as temperaturas no momento certo, resolve completamente o problema descrito. Ou seja, a taxa de mudança de temperatura (e sua constância) é definida e controlada com muita precisão. Pelo menos aqueles que o forno é capaz de fornecer. Nossas duas velocidades principais - aquecimento e resfriamento iniciais no final do processo, podem ser definidas e reguladas em toda a extensão, até os limites necessários. Simplifica, reduz o custo, facilita e ao mesmo tempo expande. Muito.

O que foi usado no trabalho

Além do forno aprimorado e do novo controlador, eles foram úteis - um conjunto de ferramentas para instalação elétrica, incluindo um ferro de solda com acessórios, uma pequena ferramenta de bancada. Para ajustes e experimentos - um cronômetro, cronômetro, pirômetro infravermelho, polariscópio caseiro (medidor de estresse). As experiências foram realizadas com amostras de arte em vidro para fusão.

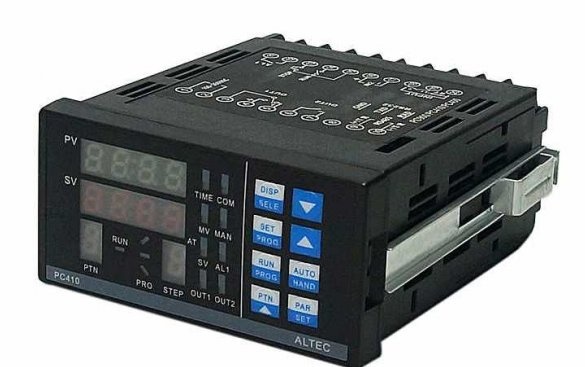

Novo controlador

Como "Big Brother", o controlador térmico Altec-pc410 de fabricação chinesa foi selecionado. Sua principal especialização é a aplicação em estações de solda BGA. Esse tipo de microcircuito possui placas de solda, na parte inferior, e o microcircuito aquece durante a instalação. De cima. Isso leva a um rastreamento preciso das temperaturas e a uma taxa controlada de aumento para evitar choques térmicos. Ao contrário de muitos análogos, por exemplo, o popular "forno" ARIES-251, não é o momento de cada etapa do programa aqui definido, mas a taxa de giro, que é um parâmetro mais significativo e informativo para a solda mencionada. Mas para trabalhar com vidro também é mais conveniente! Além disso, a Altec possui mais memória (programas) e custa mais da metade do preço doméstico. Suas desvantagens incluem uma indicação menos óbvia, sem uma curva desenhada com LEDs, o painel frontal da Altec parece mais complexo, sem diagramas simulados, e como os fogões de fusão são usados principalmente por jovens, esse é um sério obstáculo. No entanto, é programado elementarmente. Usar é ainda mais fácil.

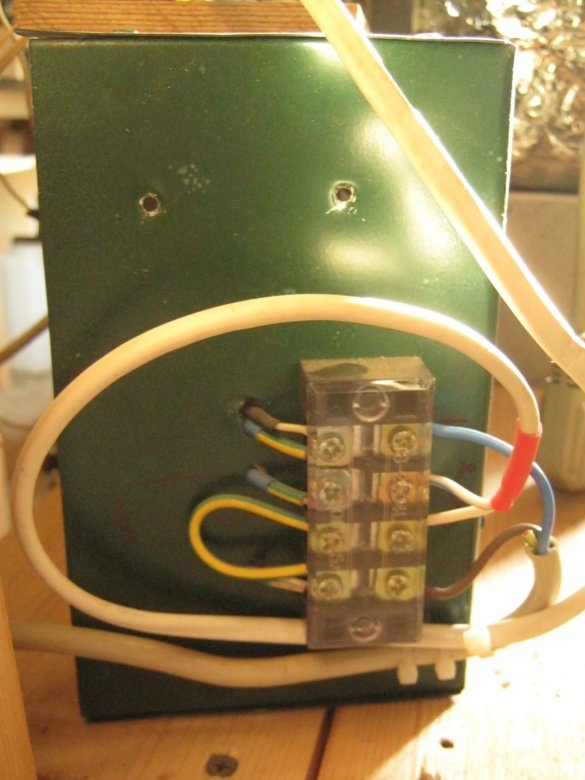

Ligação

Aqui, o controlador de temperatura, para verificação, foi conectado a um fio ativo ao antigo. Em vez de um controlador convencional, de temperatura única, sem software. O controlador não está instalado no caso conforme o esperado - este é apenas um teste do desempenho e das idéias do dispositivo. No futuro, o controlador trabalhará com um novo forno ligeiramente maior, em sua caixa, com uma carga trifásica.

A saída de controle do dispositivo é conectada a uma chave de tiristor existente e um sinal de um termopar do tipo K (cromel-alumel) incorporado no forno é alimentado à entrada. O dispositivo requer adicionalmente dois botões externos “Iniciar” e “Parar”. Além disso ,.

Na versão anterior, para reduzir um pouco a taxa de aquecimento, uma resistência externa, um aquecedor a óleo de 2 kW, foi conectada em série com o aquecedor do forno.

Agora você pode parar de usá-lo - o soquete para conectá-lo foi removido na parte traseira da unidade, a comutação foi alterada. Ao mesmo tempo, a eficiência do forno aumenta e, em boa medida, as perdas de eletricidade no radiador são removidas. Tudo está na casa.

Programação

Deve-se entender que não existe uma versão do dispositivo descrito - o chamado "Desempenho", que pode muito bem diferir em pequenos detalhes. O princípio geral, no entanto, é um.

O dispositivo é, em princípio, universal e deve ser configurado antes da operação - ative as funções necessárias, limite-as aos limites necessários, desative-as desnecessárias, altere alguns parâmetros para operação conveniente em uma aplicação específica.

O dispositivo foi projetado para funcionar como parte de equipamentos de solda. A temperatura máxima é de 400 ° C. Na configuração de fábrica, o controlador opera dentro desses limites.

Então Para entrar no menu de parâmetros de configuração, pressione e segure por mais de 3 segundos.Tecla PAR / SET, encontre o parâmetro SP he defina o valor desejado. Nesse caso, pelo menos 800 ° C.

Termoprogramação

Tudo é muito simples aqui. Vou dar uma nota visual no painel frontal da unidade de controle desenvolvida.

Ou seja, o programa consiste em várias etapas, cada etapa corresponde a três parâmetros: L - a temperatura desejada; d é o tempo de retenção; r é a taxa de seu aumento. Sim - um-dois-três, um-dois-três, um-dois-três ... O resto é óbvio.

Conclusões

Também foi um milagre! Uma vez ajustado, o forno trabalha exclusivamente sem o menor aborrecimento e é metade mais econômico. A sinterização tornou-se um prazer.

O painel frontal, com algum hábito, parecia bastante informativo e compreensível. Mesmo com um olhar superficial, é fácil entender em que ponto o programa está trabalhando.

Eu realmente queria conectar o controlador ao computador. Existe essa oportunidade, mas acabou - não há absolutamente nenhuma razão. Capricho e apenas. Fácil de programar sem um computador. Uma vez. Somente o programa necessário da memória é chamado. Além disso, todo o software (existem várias opções) para o PC-shnik, também para solda - até 400 ° C. Bem, para o inferno com ele.

Babay Mazay, novembro de 2019