O compressor de ar KV-10 de pequena potência e capacidade chegou a mim em um estado ocioso, de ser libertado de lixo a garagem. O compressor foi fabricado em 1981, época em que o metal não era poupado, mas qualquer equipamento civil exigia refinamentos e ajustes.

Um dos tubos de ar de cobre (para o pressostato) foi torcido e quebrado no compressor, uma das duas válvulas no “cilindro mestre” foi quebrada e todas as peças de borracha - juntas, membranas, borracha da válvula - foram endurecidas até a morte. Além disso, algumas partes foram preenchidas com quase óleo vegetal, que também polimerizou desde a velhice.

Um curto período de teste mostrou que o motor estava ativo; portanto, vários trabalhos foram realizados para restaurar o compressor.

O que foi usado no trabalho.

Ferramenta.

Um conjunto de pequenas ferramentas de bancada, uma chave de fenda (furação), um ferro de solda de 40 W com acessórios, um conjunto de ferramentas para instalação elétrica, um secador de cabelo para construção e um quebra-cabeça de jóias foram úteis. Para pintura - pincéis, recipientes para materiais de pintura.

Materiais

Cabo de alimentação com plugue, fixadores, termotubo, interruptor de alavanca confiável, luz de neon. Tapete de silicone, fita FUM, LKM (incluindo muito solvente - gasolina, acetona, para lavar a sujeira), panos.

O que foi feito.

O compressor não é facilmente desmontado. Prendedores azedos e enferrujados superaram com graxa penetrante uma boa chave de fenda e uma pequena curva. O óleo e a goma adesivo e endurecido tiveram que ser literalmente raspados com uma faca afiada e, se possível, lavados os resíduos com solventes.

O coletor de aço foi completamente sacudido de ferrugem e soprado, juntamente com uma base de alumínio, desengordurado com gasolina e pintado em duas camadas com esmalte cinza. O coletor de ferrugem externa, a base da beleza.

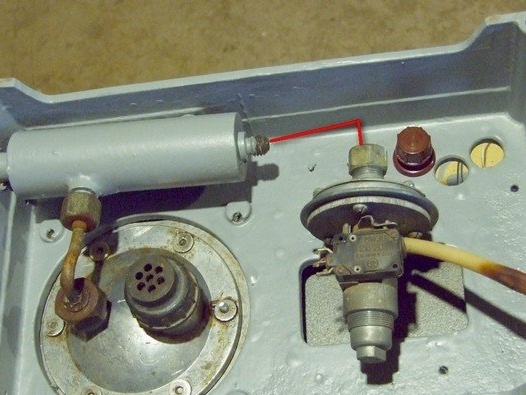

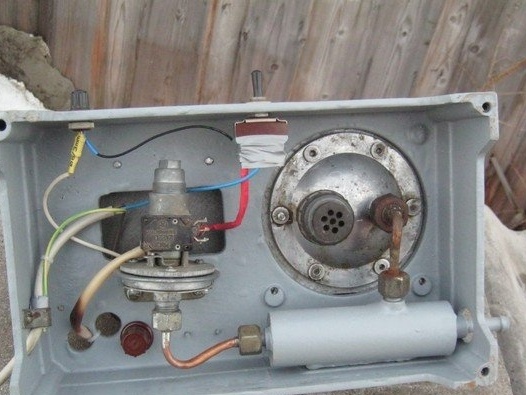

Interruptor de pressão.

Em geral, acabou por estar em boas condições. Após a desmontagem, o interior e as peças são limpas com uma pele de tamanho médio, purgadas e lavadas com gasolina. Em vez da membrana endurecida, a peça correspondente foi cortada do tapete de silicone e os elementos de fixação ausentes foram adicionados durante a montagem. Relé ajustável, projetado para pressão muito baixa.

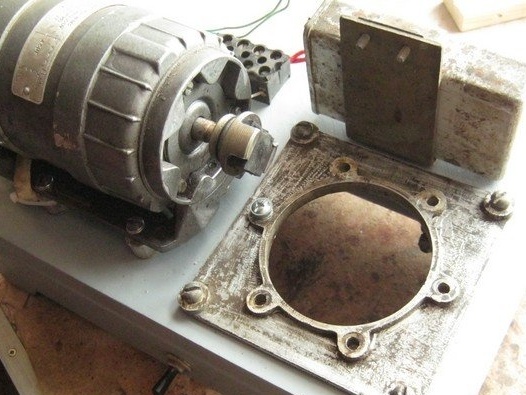

Os principais componentes e partes do compressor são desmontados o máximo possível, mecanicamente e os solventes são limpos da sujeira grossa do óleo. Uma graxa fresca é preenchida nos mancais do virabrequim, os elementos de fixação ausentes são adicionados ao conjunto.O motor estava em boas condições, a condição de seus rolamentos foi considerada satisfatória. Ele foi submetido apenas a limpeza externa.

Válvula da bomba de diafragma quebrada.

Na tampa da bomba de diafragma 2 (veja a foto acima), além das peças de borracha com falha, uma das válvulas foi quebrada. O limitador de textolite foi jogado no volume de trabalho e quebrado por um empurrador 3 (veja a foto acima). O cinto que restringia a liberdade dessa peça também se amassou um pouco.

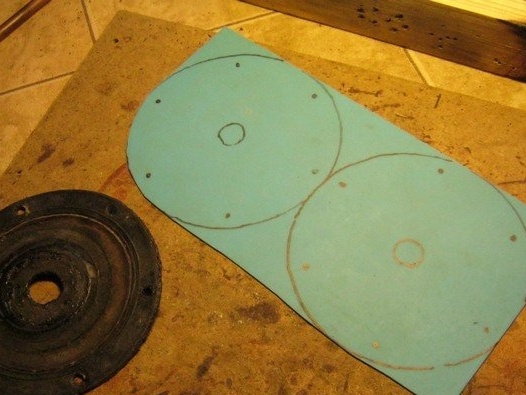

Uma parte quebrada semelhante foi feita de um pedaço de latão. O círculo é marcado, os furos são perfurados, a peça é cortada com um quebra-cabeças de jóias.

O diâmetro da peça é ajustado com alguma margem ao assento, a peça é bem lixada com uma lixa fina (contato com uma faixa elástica) e martelada no lugar. As bandas de borracha das válvulas foram substituídas por peças cortadas do mesmo tapete de silicone, as bandas de borracha de vedação endurecidas e rachadas nas partes roscadas das válvulas foram substituídas por uma fita FUM.

O diafragma da bomba é cortado de um tapete de silicone. O grampo do empurrador foi projetado para uma grande espessura; nesse local, mais uma camada tinha que ser colocada.

Inicialmente, tentei instalar duas camadas da membrana, a versão final com uma. O segundo é cortado no diâmetro do suporte de plástico (tampa na parte traseira), caso contrário, o ar passa neste local.

Montagem do compressor

Em uma base pintada, um motor é montado nos racks, na base do flange da bomba de diafragma, em um bloco de terminais, em um capacitor de motor, em um pressostato e em um coletor de ar (inferior).

O coletor de pressostato do tubo de latão quebrado foi substituído. Delineador rígido desmontado, pontas removidas (uma soldada) e limpas. Um tubo de cobre com diâmetro próximo foi selecionado, uma peça adequada foi cortada e suas extremidades foram montadas nas pontas. Ele queimou o tubo com uma tocha de gás, limpou-o e soldou uma das pontas. Ele moldou o tubo e selou a segunda extremidade - encaixou e alargou na segunda ponta.

O conjunto da bomba de diafragma (sem motor) apresentava uma resistência pequena, mas perceptível, no ponto inferior do curso do empurrador. Ajustando a altura do empurrador acima da membrana (colocando juntas sob a base da unidade), foi possível obter um curso uniforme e fácil da bomba. Usei arruelas largas reforçadas (corpo) como juntas.

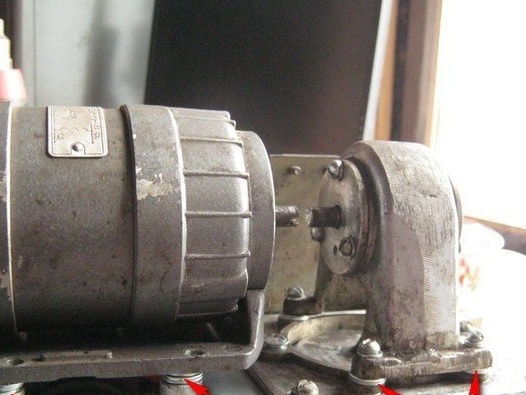

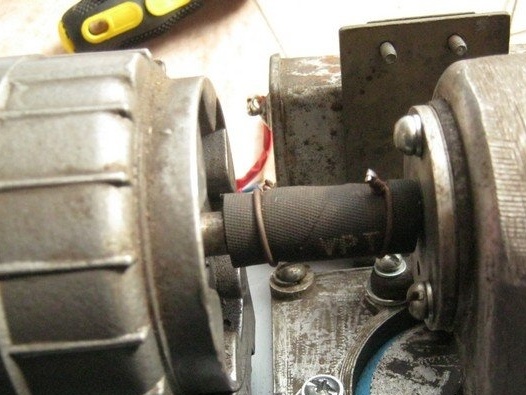

O acoplamento nos eixos da bomba e de seu motor estava bastante quebrado - inicialmente o mau alinhamento e a má usinagem das bordas do acoplamento consumiram goma e começaram a quebrar as peças de metal. O acoplamento foi completamente removido, o eixo do motor foi cuidadosamente alinhado com o eixo de carga usando juntas sob a base do motor, os eixos são conectados por um pedaço de uma mangueira rígida (gás, para fiação suave de cilindros domésticos com propano) com uma bandagem de arame.

Os testes mostraram o desempenho total da substituição - a força transmitida, graças à configuração, é pequena, quando a linha de ar é bloqueada, o pressostato dispara, desligando o motor.

As conexões elétricas foram restauradas; para maior facilidade de operação, um interruptor foi instalado no compressor, que incluía energia e uma lâmpada de neon com um resistor limitador de corrente. A segunda luz para indicar a operação do relé era redundante. O compressor não funciona silenciosamente, pode ser ouvido bem - está silencioso, mas a luz está acesa - o pressostato disparou.

O compressor foi testado em um pequeno queimador de vidro com vapor de gasolina. Debaixo da mesa você pode ver carburador a gasolina.

Conclusões, maneiras de melhorar.

Todo o trabalho de restauração da unidade teve como objetivo substituir o ruído compressor de construção para trabalhar com vapores de gasolina. Restaurado, no entanto, não era tão quieto, especialmente considerando seu trabalho quase constante. A caixa de ruído do dispositivo reduz um pouco o ruído. Em geral, para uma operação silenciosa a longo prazo (com vidro no queimador), você pode reconhecer o compressor como inadequado, a menos que o tire da sala. Esse dispositivo pode ser recomendado para queimadores de vapor de gasolina semelhantes - para brasagem de latão. Aqui, a operação do dispositivo será de curto prazo e seu estrondo não se tornará um obstáculo especial.

Durante a operação da bomba de diafragma, o ar entra na carga em lotes, enquanto trabalha com o queimador, isso aparece como uma pequena pulsação da tocha.A desvantagem é eliminada adicionando ao dispositivo um receptor com capacidade de pelo menos alguns litros. Com uma pressão tão baixa, pode ser uma garrafa de plástico, uma câmera de carro ou vários balões aninhados um ao outro para força e colocados em um saco de pano.

Babay Mazay, março de 2019