Neste artigo, o autor do canal do YouTube "Folk Craft", falará sobre a simples tecnologia de fundição de peças complexas de alumínio.

O autor lançará uma cobertura de alumínio para a bomba de água do carro. A tampa original explodiu porque era de plástico.

Materiais

- Gesso G-16

- areia

- alumínio

- Plasticina

- Graxa de silicone

- fio de aço

- Designer infantil.

Ferramentas usado pelo autor.

- Dremel

- Torno

-

- mufla

- Coroa para drywall 15 mm

- Broca 10 mm

- Alicates.

Processo de fabricação.

Antes de tudo, o autor divide a parte quebrada em duas seções usando plasticina. Isso ele faz de partições de plasticina. Eles são necessários para dividir os tubos rosqueados em duas partes. A junta do material e da peça de trabalho é cortada com uma faca.

O formulário será dobrável, com três seções. A primeira seção em que será preenchida com uma mistura é lubrificada com um separador. O separador é feito pelo autor do óleo de estearina e girassol.

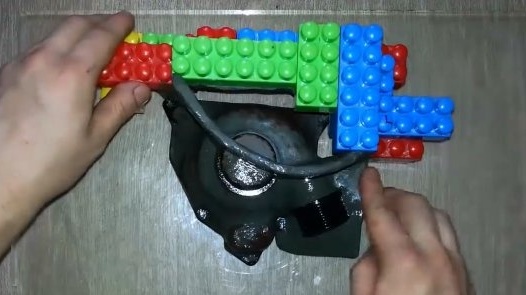

O autor faz a cofragem de um designer infantil. Para guardar a areia do vazio nos cubos do designer, ele cobriu com plasticina.

Partições de plasticina são anexadas ao cubo do designer. O principal é fazê-lo hermeticamente, porque se a mistura sair do molde, tudo terá que ser removido manualmente.

Mesmo antes de instalar a peça na cofragem, o autor manchou os elementos da peça, para os quais o formulário pode pegar separação.

Em seguida, em um copo mistura gesso e areia em proporções iguais. Quando misturada com água, uma mistura simples deve ser obtida, a consistência é bastante líquida e fluida. Como uma massa para bolinhos.

Com essa mistura, ele preenche a primeira seção do molde, sacode e deixa endurecer. O autor pegou a areia na caixa de areia e depois a peneirou. A areia de quartzo comprada certamente será melhor.

O mestre usava gesso G-16. Este é um gesso para esculturas, e você pode comprá-lo em uma loja de arte.

Antes de derramar a segunda seção, ele remove a partição. E, novamente, a partição divide os bicos. Isso facilitará o processo de desmontagem do formulário. Lubrifique a parte da forma acabada com o separador e a própria peça.

Agora você pode preencher a segunda seção com uma solução.

Separa as metades e faz vários furos cegos.Eles desempenharão o papel de travas, impedirão o deslocamento da terceira seção em relação às duas primeiras e servirão como travas do deslocamento. Os furos precisam ser feitos manualmente, o autor usou uma broca de 10 mm.

Depois de preparar as peças, ele conecta as duas formas acabadas e insere a peça de trabalho no lugar. Em seguida, instala a cofragem. De fato, moldes de quase qualquer forma podem ser facilmente fabricados por um designer infantil.

Agora se preparando para preencher a terceira seção. Mais uma vez, lubrifica com um separador todas as peças e adiciona uma linha de cubos à cofragem.

Ao desmontar o formulário deve ter cuidado. A última seção do formulário é a mais difícil e pode ficar ou ficar presa. A plasticina teve um papel importante e trabalhou na suavização dos elementos protuberantes.

Em seguida, remonta as duas primeiras seções do molde e marca o local do portão. O furo é perfurado com uma coroa de 15 mm. Esse diâmetro para o portão será suficiente.

Reúne as três seções juntas e aperta a forma com um fio de tricô. Como resultado, este formulário acabou.

A próxima etapa é a queima da forma acabada em um forno de mufla. O modo de cozimento é de 350 graus por 5-6 horas.

Após seis horas, o molde pode ser removido, mas não deve ser resfriado. Em seu lugar envia alumínio para derreter. O autor usa alumínio grau AL-9. É dele que é obtida a fundição de elementos complexos da mais alta qualidade.

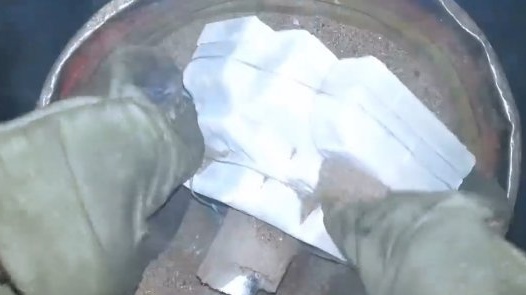

Areia é derramada no fundo do balde e depois coloca um molde quente nele. Um canal é instalado no orifício da fundição (seu autor é feito de uma mistura de copo d'água e areia). Em seguida, enche o balde de areia até o topo do canal.

É aconselhável usar areia grossa, passar bem o ar e não permitirá a formação de condensação.

Tudo está preparado para derramar, o alumínio é derretido. O preenchimento do autor resultou um pouco sem sucesso. O motivo é o filme de óxido. Deve ser removido antes de servir.

Imediatamente após o preenchimento do formulário no topo do canal, sua parte central deve ser aquecida com um queimador. Isso ajuda a assentar melhor o metal.

Chegou a hora de quebrar a forma.

O formulário derramou perfeitamente. Naturalmente, os traços das articulações permaneceram, mas podem ser facilmente eliminados com a ajuda de um dremel. Serrar o portão e tudo está pronto para virar a peça.

Vai girar e faz furos nos bocais, corta os fios neles.

É assim que a capa se parece depois de virar.

O autor pode apenas limpar os traços das juntas dos segmentos do formulário. Ele limpa a peça de trabalho usando cortadores dremel e metal.

Ao remover grandes camadas de metal, é desejável usar uma emulsão. Em primeiro lugar, a fresa funciona com mais eficiência; em segundo lugar, pequenas lascas e poeira não voam pela área de trabalho.

Resta perfurar os orifícios de montagem na tampa. O autor primeiro lança a peça de trabalho e depois a perfura na máquina.

Então, o mestre acabou sendo uma cópia quase perfeita da tampa. Mas agora não é de plástico, mas de alumínio.

Obrigado ao autor pela tecnologia simples de fundição na oficina!

Tudo de bom humor, boa sorte e idéias interessantes!