Olá, queridos visitantes do site.

Hoje quero mostrar meu próximo produto caseiro. Este é um torno de madeira.

Há muito que tive a idéia de montar um pequeno torno de madeira. Por que eu preciso dele? ... Que eu não sabia! )))

Até, de brincadeira, pedi aos amigos que apresentassem uma resposta a essa pergunta, porque eu quero fazer isso e por que preciso disso - não posso formular! ))).

E então minha filha me perguntou: "Pai. E como moer figuras de uma árvore? Por exemplo, eu vi ovos de madeira! A Páscoa está se aproximando. Eu os pintaria e poderia dar a todos!" (Minha filha é adulta. Eu tenho um artista bastante talentoso. Adoramos as férias e sempre decoramos o apartamento e recebemos convidados. Simplesmente, temos muitos amigos. Os hóspedes vêm até nós com muita frequência e estamos felizes em ver todo mundo.).

"Aqui está !!" Eu pensei! ))). Agora, definitivamente vou fazer a máquina !!!

Ele examinou os motores que eu tenho ... Os mais adequados eram o motor da velha máquina de lavar roupa (ativador, não automático) e o motor da Hydrophore. Eu descartei o motor da lavadora por causa de menos energia e (por alguma razão) tamanhos grandes. (??). Ao mesmo tempo, sua âncora não era mais pesada que a âncora do motor “girofórico”, o que indicava que seu torque não era maior ... (desmontei ambos para verificar visualmente a condição e descobrir o tamanho dos rolamentos).

O Hydrophoric tinha uma forma desconfortável para a capa e, mais importante, não tinha patas. Sua montaria era flangeada e atrás havia um "apoio para as pernas" ...

E então notei que a âncora e o corpo deste motor são muito semelhantes às partes correspondentes do outro das quais eu havia fabricado uma máquina de polir. Em sua vida passada, essa máquina também era uma bomba de água, apenas uma bomba comum, e não como parte de uma estação de abastecimento de água autônoma.

Neste motor, a placa de identificação está apagada há muito tempo e eu não conhecia suas características:

Mas, tendo examinado isso também, eu estava convencido de que os motores são idênticos. E eles diferem apenas nas capas dianteiras e na presença de uma almofada de montagem no segundo estojo. (O primeiro tem um "rudimento" neste local))) Aparentemente, um traço do plugue no molde para fundição))).

Então eu descobri que esses dois motores têm uma potência de 0,45 kW. Os volumes de negócios não são conhecidos - na placa de identificação "Hydrophore" são indicados em vez de litros por minuto)))). Mas, visualmente, percebi que eles estão na região de mais ou menos mil.)))

E eu decidi usar o motor da máquina e, em seguida, adaptar a roda de polir ao motor "hidróforo" .... Ou, ao motor da máquina de lavar ... (Isso, no entanto, é improvável. Porque, ao contrário dos equívocos frequentes, é necessária uma grande roda de polimento potência do que para esmeril - o grampo é muito mais forte e maior. E o motor da lavadora é mais fraco - parece 340 watts.)

Então, eu finalmente montei a máquina.

Quem não estiver interessado em uma descrição detalhada de sua fabricação, poderá ver uma breve visão geral neste vídeo:

E aqui está o que eu precisava para isso:

1. Motor elétrico assíncrono, potência 0,45 kW.

2. Vários rolos de metal (Basicamente - retalhos de esquina em 50 em 50, tiras, tubos de água e perfil de várias seções).

3. Prumo de construção.

4. Gancho de cabelo M14.

5. Ferragens (porcas, parafusos, porcas, arruelas de vários tamanhos.)

6. Componentes elétricos (chave seletora, chaves, fios, etc.)

7. Refletor de diodo 10 W (para iluminação).

8. Metal espesso 10 mm (corte 150 a 150 mm)

9. Pregos substituíveis para calçados esportivos.

10. Dois rolamentos axiais, um radial e um angular.

Durante o tempo em que, como descrito acima, eu estava envolvido na seleção de um motor, fiz uma cama e um artesanato que descrevi em detalhes aqui neste artigo.

Mas, além desses detalhes, a máquina também precisa do cabeçote dianteiro e traseiro.

A dianteira, como elemento separado da transmissão, decidi não fazer, mas conviver com um acionamento direto. (É quando o eixo do motor é o eixo da máquina). Obviamente, é melhor fazer uma mudança de marcha, depois você pode ajustar a velocidade e o torque. Mas sacrifiquei essas vantagens em favor da simplicidade e compacidade do design. Afinal, de fato, estou fazendo um "brinquedo com maior funcionalidade", e não uma máquina de pleno direito. Eu não preciso de um completo. Eu não vou trabalhar nisso regularmente. Portanto, preciso de um que caiba em uma prateleira e fique lá por meses e talvez anos.))). E quando você precisar, eu tiro, trago para o porta-malas do carro e vou para o país para afiá-lo.)))) ... Algo precisa ser feito, com conceito semelhante ao meu dobrador de tubos.. Ou seja, bastante leve e compacto.

Tendo decidido as dimensões da estrutura do braço, decidi, por precaução, aumentar o eixo da máquina acima dela em 150 mm. (Acima da cama da algema). Você nunca sabe ... De repente, um dia eu quero moer um prato.

E o segundo ponto era que eu não queria "amarrar" a máquina inteira a um motor específico. (De repente, este será danificado! De repente, encontrarei o melhor em termos de características, e terá um diâmetro maior. Afinal, além do frontal, será necessário refazer o cabeçote móvel ... (Leia: faça uma nova máquina !!).

Então eu fiz uma posição alta para o motor. Primeiro, "por experimentar", decidi soldá-lo "rápido" a partir dos fragmentos dos tubos de perfil 50 a 50.

Eu os cortei junto:

Então ele cozinhou em pares e fez deles as paredes frontal e traseira:

Eu decidi fazer o cabeçote removível. portanto, não soldei as prateleiras na cama, mas as coloquei no “slide” do canto 25 a 25, usando a cama como modelo:

Para montar, fiz dois furos no fundo. Os parafusos M10 serão inseridos e soldados neles posteriormente. Com a ajuda deles, usando arruelas largas por baixo, todo o cabeçote pode ser puxado firmemente para a cama.

E na parte superior, soldamos dois segmentos longitudinais do tubo de perfil 40 a 25 e perfurei quatro orifícios para rebites roscados M6 neles.

Através do seu motor será montado em um suporte:

Agora vamos lidar diretamente com o eixo. Para torneamento de madeira, são utilizados vários métodos de fixação das peças. O mais comum é o tridente. A peça de trabalho é presa entre ela e o centro rotativo do cabeçote móvel. Nesse caso, o tridente "come" profundamente a face final da peça de trabalho e pode girá-la. Mas esse método é aceitável apenas ao trabalhar com o cabeçote móvel. Se o produto envolver o processamento da extremidade (chapa, vidro, etc.), a peça de trabalho será montada exclusivamente no eixo. Nesse caso, geralmente, o tridente é removido e, em vez disso, um mandril ou painel frontal é instalado, no qual a peça de trabalho é parafusada.

Desde que eu uso o drive direto, inicialmente decidi tornar o painel frontal não removível. E então, qual é o motivo ....

Com acionamento direto, como já mencionado, o eixo do motor é um eixo-árvore. Ao prender uma peça de trabalho com uma pena de contraponto, uma força axial muito grande será aplicada a ela !! Normalmente, os motores elétricos não são projetados para essas cargas, portanto, rolamentos radiais convencionais são instalados lá.

Quando desmontei o motor, descobri que ele usa os rolamentos "dois primeiros" habituais. (De acordo com a classificação atual - 6201).

Desmontei-os com um puxador. E a traseira foi substituída por um rolamento do mesmo tamanho (201), mas com um design de rolamento radial:

Colocar o mesmo na capa não faz sentido - ele não tem nada para descansar. Portanto, adiante, comprei um radial, apenas de um fabricante mundial eminente com as qualidades declaradas, muitas vezes superiores às do antigo (não vou lidar com publicidade))))):

As tampas dos motores também se mostraram diferentes, embora de forma intercambiável. Mais uma "poderosa" eu instalei na parte de trás:

Como as dimensões compactas (por sua potência e torque) do motor são determinadas por uma carcaça bastante "frágil", decidi instalar mais um rolamento axial. Como se costuma dizer, Deus salva o cofre. Afinal, existe a possibilidade de que, caso contrário, a tampa traseira não possa suportar e estourar. Ou, mais provavelmente, pode arrancar as roscas dos parafusos que o prendem. Neste modelo, as tampas não são unidas por pernos, mas são presas separadamente por parafusos. Os parafusos estão aparafusados na rosca de alumínio (!!!).

Coloque apenas o mancal de pressão na frente da tampa frontal. Ou seja, entre ela e o painel frontal. É por isso que eu não gostaria que o painel fosse removível.

Como eu mencionei, neste motor eu senti rodas de polimento. Por um lado - um tambor largo, por outro - um círculo regular. Ou seja, havia acoplamentos para anexar um círculo a ele. (Nos últimos anos, não me lembro se eu os criei usando o acesso ao torno no trabalho ou se comprei peças prontas. Aqui, decidi usar uma delas para fixar o painel frontal.

Decidi fazer o próprio painel com um pedaço de chapa, "dezenas", que encontrei na minha "sucata necessária". Aqui está uma forma estranha de aparar que encontrei lá:

Depois de marcar, fiz muitos furos com uma broca de 5 mm de diâmetro:

Depois de fazer um furo interno de até 12 milímetros, coloque-o no acoplamento, prenda-o com uma porca e .... soldou a placa ao cubo !!!! E então, tendo instalado no eixo do motor, ele trabalhou com um rebolo usando rebarbadoras:

Agora, nos orifícios, você precisa cortar a rosca M6:

Durante muito tempo, eu tinha um pacote de espinhos intercambiáveis por sapatos esportivos espalhados (nas pessoas comuns - “espinhos”) já esqueci quando e de onde eles vieram ... Só me lembro que eles já estavam no 89º ano)) )). Porque foi então que meu amigo, um atleta, me explicou o que estava acontecendo comigo! )))). Nesses picos, o segmento era exatamente M6. E na bolsa estava a chave para parafusá-los. Isso veio a calhar ...

Se necessário, você pode parafusar três, cinco ou até mais espigões, e eles, cavando, seguram a peça de maneira confiável.

Sobre isso, terminei o trabalho com o painel frontal. Embora, com o tempo, eu queira criar um tridente poderoso que possa ser instalado em vez de espigões para consertar peças de trabalho cortadas tortamente. Portanto, há também a ideia de criar “grampos” removíveis que, presos na borda do disco, formarão um cartucho, prendendo a peça montada nos espigões de quatro (ou seis) lados. Isso é para remover depois o cabeçote móvel e processar a face final da peça de trabalho ...

Enquanto isso, continue com o cabeçote frontal:

Eu reforcei o suporte com ângulos de 50 por 50 e uma tira de 50 por 5:

Então ele pegou o corpo. Decidi esconder o motor no estojo por uma simples razão. Desde há muito tempo, duas rodas de polimento estavam sobre ele, o impulsor com a tampa estava perdido. Peguei o impulsor de acordo com o diâmetro do eixo, mas não encontrei a tampa. Sim, e o novo impulsor era mais do que regular. Sem uma cobertura, o fluxo de ar não será direcionado ao longo das bordas da caixa. E eu decidi fazer um corpo para todo o motor. Dentro dele, o impulsor impulsiona o fluxo para frente. E em nenhum outro lugar)))).

O quadro está pronto.Decidi fazer as paredes de plástico (para não ressoar). Para fazer isso, corte o recipiente e use suas paredes para embainhar a moldura. Fixado com rebites:

Para ligar a máquina, não usei um contator (partida magnética). Como o motor é monofásico e a potência não é grande, decidi usar este post de inicialização pronto:

Depois de medir a resistência dos enrolamentos, descobri que o motor é completamente reversível - a resistência dos dois enrolamentos é a mesma. Não há diferença entre quem está trabalhando e qual fará o papel de um lançador, sendo alimentado por um capacitor polarizado. (A propósito, consertei o capacitor dentro do cabeçote):

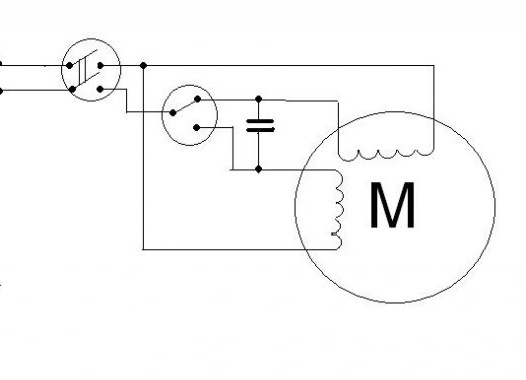

Conectei o motor de acordo com esse esquema, fornecendo um inverso:

Como chave reversora, usei uma chave convencional, protegendo-a com uma tampa:

A proteção contra a inclusão acidental é necessária para não causar problemas alternando os enrolamentos durante a operação ou até o rotor parar completamente (afinal, enquanto o rotor gira, o motor, em essência, é um gerador bastante poderoso!).

Ele protegeu as conexões elétricas no interruptor de alavanca com um tubo termo-retrátil:

Agora, precisamos instalar de alguma forma tudo isso na carcaça do motor. Fiz orifícios nas colunas do cabeçote e cortei a rosca M6:

Usando-os, prendi a carcaça ao cabeçote com parafusos. Com os mesmos parafusos, decidi consertar o painel com os interruptores. Fiz o próprio painel a partir da guarnição do laminado, que estava no meu "lixo necessário" há muito tempo:

Apertei os parafusos de volta no lugar, coloquei o pedaço de laminado da maneira que deveria ser fixado e apertei os parafusos acima dos parafusos. O padrão dos chapéus estava impresso no laminado e fiz os furos exatamente onde deveriam estar:

Esse é o tipo de painel de controle que eu adquiri para a máquina e inseri um pequeno interruptor para a luz de fundo na caixa do interruptor principal. (havia um lugar).

Agora vou descrever como fiz o cabeçote móvel.

Soldei o leito do cabeçote móvel a partir dos pedaços de tubos de perfil de 50 a 50 mm:

Dentro da seção transversal do tubo, coloquei o eixo do mecanismo excêntrico. Tornou o mesmo método que o eixo excêntrico um faz-tudo. Ou seja, ele colocou um pedaço de cano de água na rodada, enfiou os fios entre eles de um lado, escaldou e limpou. Só que desta vez o eixo ficou mais poderoso - o tubo DU-20, um tronco redondo com um diâmetro de 16 mm:

Para uma trela, usei um parafuso M12 para 100 e um pedaço do tubo de paredes grossas que permaneceu depois de eu, ao fazer um dobrador de tubos, serrar o cilindro hidráulico de um macaco velho:

Para retirar a trela, cortei um buraco quadrado na parte inferior:

E eu decidi fixar o eixo do eixo parafusando-o nos planos laterais de ambos os lados em um ângulo de 50 a 50 com um orifício. (Não tirei uma foto, desculpe. Mas depois você entenderá tudo nas fotografias do mecanismo pronto)

Para consertar essas "tampas laterais, fiz dois furos para rebites rosqueados:

Agora sobre o pinol. Eu decidi fazê-lo a partir de um tubo de perfil de 25 por 25 mm. Na parte de trás, soldei uma porca de união M14.

Para a fabricação da caixa de pinoli, eu precisava de duas peças de canto. Primeiro, removi o arredondamento dos cantos internos:

Isso é necessário para que o tubo de perfil possa ser bem fechado no canto:

Depois disso, marquei as dimensões com um marcador e cortei o excesso:

Agora você pode dobrar os cantos "ao redor dos pintles", apertar com grampos e soldar:

A caixa está pronta. Agora, o parafuso de trabalho (aperto). Eu fiz isso do gancho de cabelo M14:

Vou girá-lo com a ajuda de uma alça, que fiz com pedaços de ferro e ... algum tipo de tubo brilhante.))))). Eu não sei do que é e como isso veio para mim. Mentiras há muito tempo. Metal.

Para parar o parafuso, fiz uma cobertura para a parte traseira da carcaça da guarnição do tubo 40 a 40, afogando a extremidade e fazendo os furos:

Entre ele e o anel de suporte do parafuso será colocado o mancal de suporte:

Acho que o princípio é compreensível ... Quando o parafuso gira pela alça, ele é parafusado dentro e fora da porca, empurrando ou retraindo o pino.

Para uma viagem tranqüila, coloquei dentro dos pintinhos um pedaço de cano de água de polietileno reticulado:

Então ele marcou pedaços de arame de aço grosso nos cantos por todo o comprimento:

Eles "amolgaram" o tubo nas roscas dos pernos, pré-lubrificados com graxa de silicone.Depois disso, com a ajuda de uma chave de fenda, dirigi o grampo várias vezes, formando finalmente um fio de polietileno reticulado durável dentro da pena por todo o comprimento. Isso, em certa medida, contribui para uma diminuição da folga e o curso dos pintles tornou-se significativamente mais suave.

Na parte frontal (onde será instalado o centro rotativo, reforcei a pena, escaldei o exterior com tiras de aço com 5 mm de espessura:

Eu decidi consertar o pinol do afrouxamento espontâneo da maneira "clássica" - o parafuso de fixação localizado na parte superior. Fiz um buraco no corpo e soldou uma porca. E o próprio parafuso foi feito de um pedaço de um pino M10 e uma porca de capa.

Mais tarde, transformei a noz em forma de ovo. (Será visível na foto final).

Fixei o pino com a ajuda de duas “pernas” do tubo de perfil de 25 a 40 mm. Ao mesmo tempo, a dianteira foi soldada em ângulo reto e a traseira, inclinada. Isso dará rigidez adicional e permitirá uma reversão completa do cabeçote móvel para obter mais espaço de trabalho:

Notei que o bujão de plástico do tubo У15 se encaixa muito bem no eixo do motor e sua tampa se encaixa firmemente no tubo de pinoli. Ele o colocou no eixo, puxou um pino e, ajustando o máximo possível o alinhamento, soldou as “pernas” na “sola”.

Ao mesmo tempo, enquanto fazia a cama da máquina, não foi à toa que inseri um tubo de perfil com um lado de 25 mm entre os cantos de suporte. Agora, as extremidades das “pernas” do cabeçote móvel, salientes do seu plano inferior, encaixam-se firmemente nessa fenda e garantem seu paralelismo com a cama.

Esqueci de mencionar anteriormente ... A foto acima mostra que, na parte inferior da "sola" I, usando parafusos M6 com chapéus escareados, prendi duas tiras de aço de 50 por 5 mm. Isso serve para ajustar a posição dos pintles, pois não é possível obter a precisão necessária durante as operações de soldagem de estruturas suficientemente maciças. Colocando as arruelas sob os parafusos de um "esqui", primeiro consegui uma correspondência horizontal exata e, em seguida, operando com as frontais, "puxei as unhas na altura correta e depois coloquei toda a estrutura em alinhamento.

(Não pense, não havia muita necessidade das arruelas lá))) Alguns parafusos - sem eles, mas com menos de um - três.))))

Mas isso foi depois. Depois de equipar a pena com um centro rotativo.

Como cone do centro, usei um prumo de construção. Uma cortiça com um orifício para o fio foi enroscada nela. Joguei a cortiça:

Como eixo, usei um parafuso M10, no qual calcei rolamentos de tamanho (interno - 10 mm, externo - 22 mm), dividindo-os em pedaços de tubo УУ8:

Depois de colocar um rolamento de suporte entre eles e o cone (usei um bujão de uma garrafa de PET como corpo), aparafusei o parafuso no cone, revesti a linha com cola (para que ela não pudesse ser torcida no sentido inverso):

Os rolamentos, como eu já pareço ter escrito, são selecionados de forma que se encaixem muito firmemente nos pinos do tubo de perfil. Rolando o cabeçote móvel para a frente, inseriu o centro resultante e, girando a alça, pressionou os mancais no lugar.

Bem, então ... Quase pronto. Tentei afiar, usando o cinzel de avô em vez de incisivos:

Afie normalmente.)))

Isso é tudo! Resta "pentear"! )))). Soldamos as almofadas transversais de "pernas" feitas de um tubo de perfil na cama:

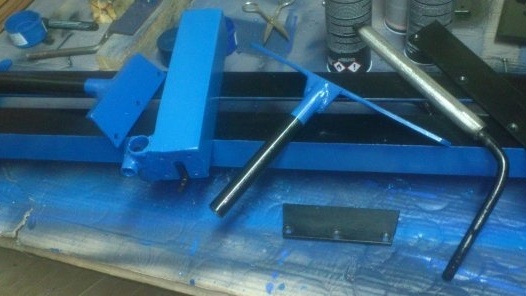

Nós desmontamos. Nós limpamos isso! Nós pintamos!

Colocando de volta:

Nas extremidades abertas dos tubos, martelamos em tampões plásticos:

Ao montar, usamos apenas novo hardware:

Fiz a luz de fundo em um suporte flexível, de acordo com a tecnologia pela qual fiz lampada. Felizmente, encontrei outro pedaço da caixa do cabo do freio de estacionamento.

A propósito, quando cortei o interruptor da luz de fundo na caixa do interruptor principal, escolhi o local onde estava o adesivo. Depois de removê-lo, colei-o no cabeçote móvel ... Agora, você deve admitir, está no lugar!

Não pude resistir ...))) Tentei imediatamente afiar algo:

"Algo" feito! )))):

Embora ainda não haja incisivos. Até agora, usei o cinzel do meu avô:

Aqui está o pequeno ponto que recebi: