Existem várias razões para equipar unidades de sistema de computadores pessoais com refrigeração a água. Uma das mais importantes é reduzir ou eliminar completamente o ruído dos ventiladores que sopram radiadores. Para um computador interno em casa, em alguns casos trabalhando 24 horas, isso é importante - um zumbido no trabalho é muito desconfortável. Existem vários pontos quentes na unidade de sistema que requerem refrigeração e, se a substituição de um radiador por uma ventoinha por um trocador de calor de água para o processador central e vários CHIPs grandes não for particularmente difícil, a atualização da fonte de alimentação é muito rara.

A seguir, é apresentada uma descrição de tal retrabalho de uma fonte de alimentação de comutação regular para a unidade de sistema de um computador doméstico. Para esse propósito, um trocador de calor de água de seu próprio projeto foi instalado no lugar de um grande ventilador, todos os transistores e conjuntos de diodos poderosos dos radiadores soprados foram transferidos para ele. Deve-se dizer que, além dos elementos localizados nos radiadores, os transformadores de pulso e as bobinas também são aquecidos em uma fonte de alimentação comutada. O sopro geral os esfria um pouco. Deve-se entender que, ao remover o ventilador, os privamos desse resfriamento, no entanto, as observações de um dispositivo de longa duração mostraram que a caixa de metal do dispositivo aquece muito levemente, a partir do qual foi concluído que esse modo de operação é permitido na configuração existente.

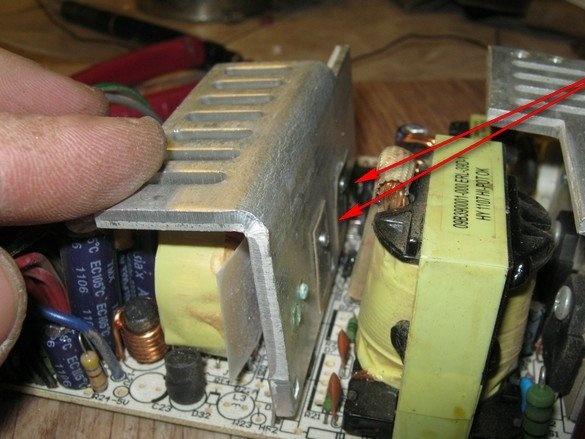

Na foto - uma fonte de alimentação típica sem a metade superior do gabinete. O layout dos fãs dos livros didáticos, o que posso dizer. Para ser justo, deve-se dizer que existem na natureza fontes de alimentação especialmente projetadas para uso com água ou resfriamento passivo (uma enorme parede de radiador sem ventiladores) - todos os elementos de aquecimento nela são pressionados contra um dissipador de calor na parede. Temos que trabalhar com o que temos.

Desmontagem de radiadores regulares

Infelizmente, a fonte de alimentação é extremamente compacta, seus elementos poderosos são adjacentes aos muito delicados e é muito simples danificá-lo ao desmontá-lo - qualquer esforço aplicado, uma ferramenta quebra ou algo assim. Além disso, uma solda muito densa "de baixo", onde, no entanto, você deve empunhar um ferro de soldar poderoso. Parece que, em princípio, a unidade não se destina a reparo.Em uma palavra, precisão e precisão novamente.

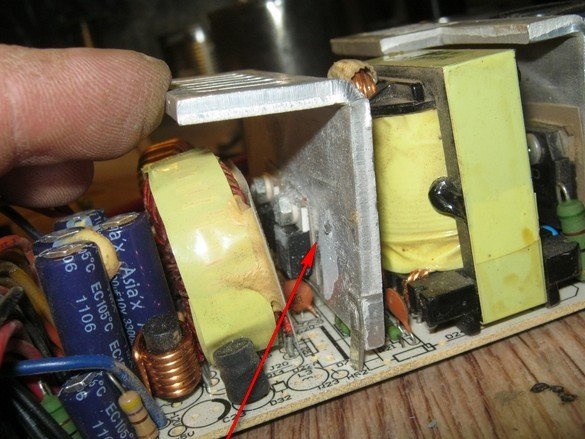

Não é difícil dizer como os elementos são montados no radiador - todos são ajustados de acordo com o modelo, as pernas de todos os elementos são rosqueadas nos orifícios necessários e tudo é selado. Como entender tudo isso é uma pergunta. Infelizmente, algo tão útil como uma bomba dessoldadora não estava à mão, mas a alta densidade de instalação também não parecia lhe dar uma chance. A remoção coletiva de um bloco com 17 pernas espaçadas sem soldar tudo ao redor é um pouco difícil. Eu tive que dividir em componentes diodos de três pernas cada, mecanicamente. Estes podem ser removidos facilmente. Felizmente, ao longo dos elementos de fixação dos elementos, no quadro, foi formada uma espécie de corredor, onde era possível agir com uma lâmina de uma serra para metal. Depois de cortar as tampas dos parafusos, ele dobrou esses TO-220s com uma chave de fenda e, removendo-os do restante dos parafusos, soldou um de cada vez. Depois de serrar cada elemento, assopre cuidadosamente a placa com ar comprimido.

Cruzado para o outro lado, havia três elementos, dois também no TO-220 e um maior. Os conjuntos de diodos são puxados de um lado para o outro através da placa do radiador, mas isso não reduz o incômodo - o radiador também possui uma rosca e é necessário cortar a tampa de um lado e a porca do outro.

Finalmente, foi possível dessoldar o radiador da própria peça de baixa tensão. Vamos prosseguir para a alta tensão, é mais simples - apenas três elementos.

Voila! Os radiadores com os elementos anexados foram removidos, todas as pequenas coisas ao redor estavam vivas e bem, as almofadas de impressão foram colocadas em ordem.

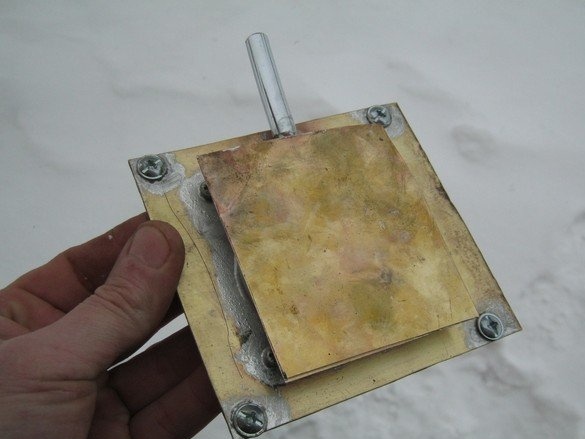

Fazendo um trocador de calor a água

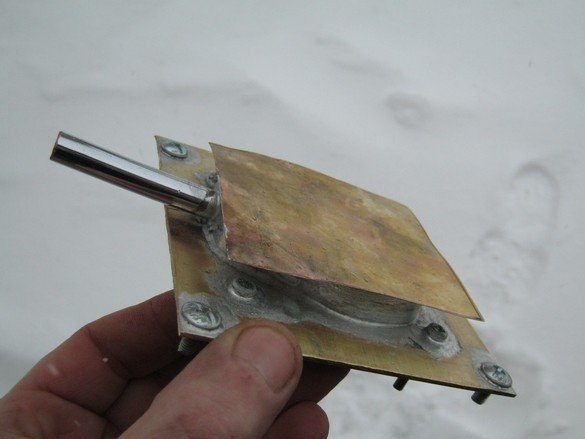

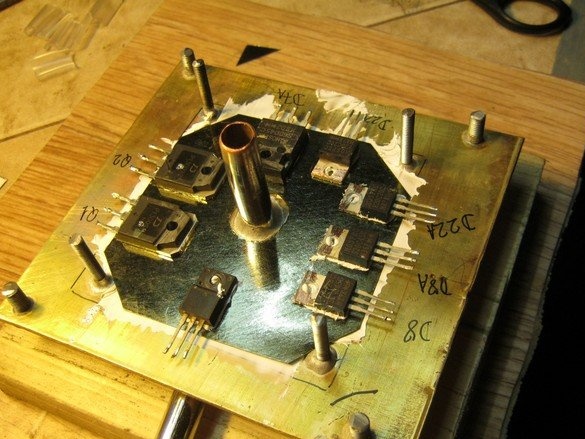

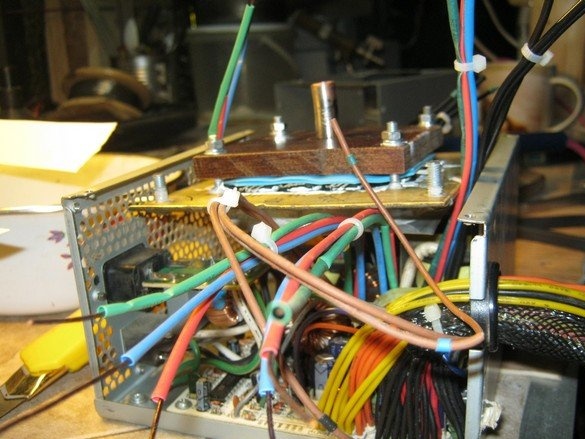

Feito por tecnologia testada em trocadores de calor significativamente menores para o processador e o chip da placa de vídeo e rigidamente fixado no lugar de um ventilador comum na tampa da unidade. Todos os parafusos são soldados na parte inferior do trocador de calor para que possam ser apertados de um lado. Um conjunto de parafusos destina-se à fixação do próprio trocador de calor, o segundo para pressionar os elementos de fixação da placa. A estrutura interna do trocador de calor e está pronta, na foto abaixo.

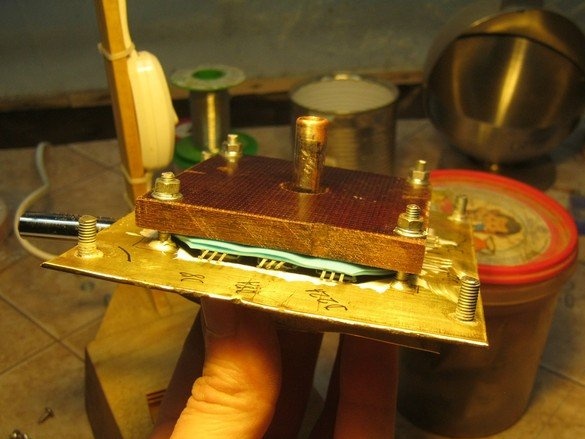

No trocador de calor montado, os comprimentos dos parafusos são especificados e o excesso é cortado. Os elementos de fixação do trocador de calor são montados nas orelhas da caixa da fonte de alimentação. De um pedaço de chapa grossa getinaksovoy feita dispositivos de fixação para o trocador de calor. Após a montagem, o suporte getinax foi revestido com nitro-verniz - o material é muito poroso, respectivamente higroscópico. Pintar ou envernizar sobrepõe os poros e neutraliza essa desvantagem, embora, neste caso, seja apenas um bom tom.

Instalação

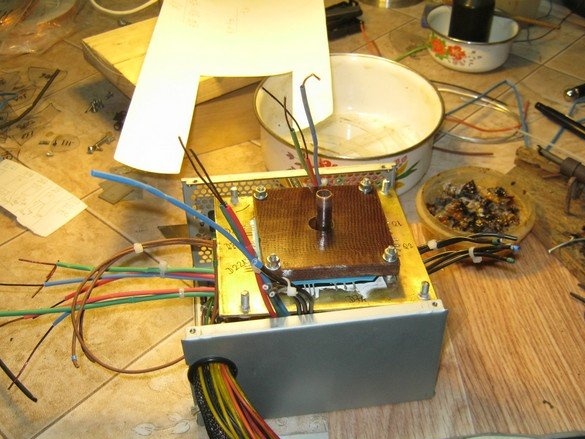

Passamos a unir tudo isso em um único design. No lugar de cada elemento soldado na placa de fonte de alimentação, soldamos uma espécie de cabo de extensão - um pedaço de fio com seção transversal suficiente. Nesse estágio, é importante marcar cada fio, porque ao soldar as extremidades, a placa com suas “pontas” não ficará visível. Meus fios são marcados assim - três fios de cada elemento são combinados em grupos com uma mesa de plástico descartável, cada fio do grupo é marcado com um pedaço de termotubo colorido. De longe, a melhor maneira é quando você tem uma grande variedade de fios de montagem e pode escolher peças com cores diferentes de isolamento.

Não faz mal fazer várias montagens de fotos grandes.

A parte de baixa tensão é de alta corrente - os fios precisam de uma seção transversal significativa. Parte dos meus fios é um grosso fio enrolado isolado de um tubo de calor. Isso permite que você salve uma grande seção transversal e, ao mesmo tempo, encaixe em um furo regular na placa, embora os fios sejam bastante rígidos, o que complica a instalação.

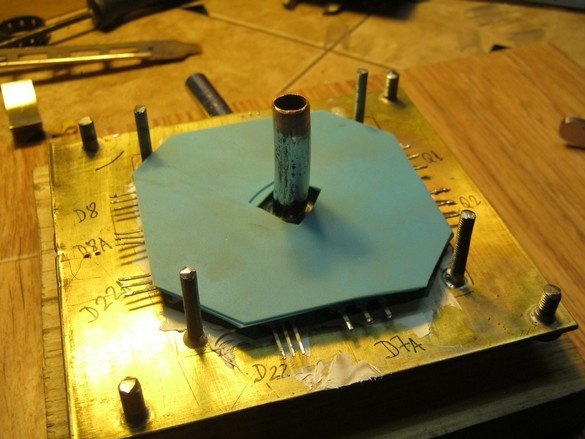

Todos os elementos que requerem resfriamento forçado são colocados no trocador de calor de água através de uma almofada de mica. A gaxeta é bastante grossa - geralmente era necessário dividi-la com uma lâmina em duas ou três camadas; aqui, para melhor confiabilidade, a mica foi deixada em sua forma original.Sob a gaxeta e cada estojo do dispositivo, o KTP-8 é revestido com uma camada fina. Cada dispositivo é assinado com uma caneta de feltro de álcool e todo o grupo escultórico é coberto com duas camadas de um fino tapete de silicone para neutralizar pequenos desvios da espessura dos estojos. Uma camada de junta de silicone acabou por ser de cerca de 1 mm.

Uma placa rígida de getinax é colocada sobre a junta elástica, parafusos de fixação - M4, arruelas, rolhas, tudo é como as pessoas. Tendo tirado cuidadosamente as conclusões, é possível e necessário verificar o grau de pressão dos elementos. Tudo estava em ordem, cada edifício foi pressionado mais ou menos, desertores e desvios de calado não foram encontrados. Colocamos o conjunto do dissipador de calor no local de serviço e procedemos à fiação das conclusões.

As conclusões foram formadas de uma forma em forma de S, para que, após todas as rações, o dissipador de calor pudesse ser movido dentro de certos limites. Em geral, o pedaço de ferro estava praticamente no seu lugar e estamos falando de 10 ... 15 mm, necessários para orientação e instalação em loops de um ventilador comum. A instalação é usual, os três fios necessários foram colocados em circulação - o grampo tecnológico de plástico foi cortado, os fios foram formados, o comprimento foi especificado, o excesso foi cortado. As extremidades foram limpas do isolamento, estanhadas, soldadas na saída desejada do elemento, isoladas com um pedaço de termotubo pré-revestido no fio. E assim 24 vezes, mas para onde ir?

Por fim, sopre cuidadosamente o bloco em diferentes posições com ar comprimido. Vestimos a parte superior da carcaça da fonte de alimentação; do interior inserimos os parafusos do trocador de calor nas pétalas do corpo, arruelas, rolhas, porcas.

Conclusões

A fonte de alimentação funciona bem, a caixa de metal esquenta quase imperceptível. No entanto, não presumo recomendar tal projeto para repetição - o trabalho requer uma quantidade razoável de práticas de instalação elétrica e está associado a um alto risco de danificar um dispositivo bastante caro. Além disso, o bloco, inicialmente inadequado para reparo, geralmente transforma o diabo em saber o quê.

Babay Mazay, janeiro 2019