O artigo de hoje do Ano Novo, no qual nós, juntamente com Maxim Kozlov, o autor do canal no YouTube, afiaremos alguns produtos na forma de flocos de neve incorporados em epóxi.

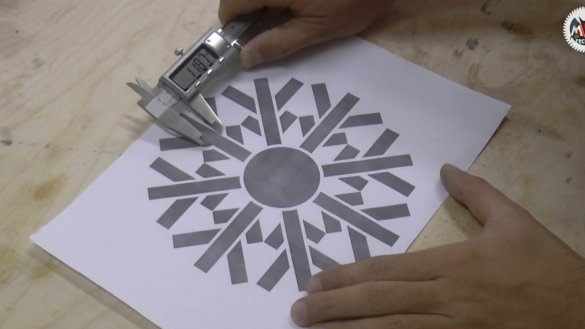

O autor pré-pintou a forma clássica de floco de neve em um computador e a imprimiu no formato 1: 1, pois a impressão será usada para posicionar as peças sob o preenchimento, a fim de atender a todas as lacunas.

Em seguida, o mestre selecionou vários espaços em branco de produtos semi-acabados para cortar segmentos e cortar em barras de espessura igual. O componente madeira era baseado em cinzas térmicas, além de um par de espaços em branco de faia e amaranto. Depois, montou as serras circulares para cortar as peças dessas barras.

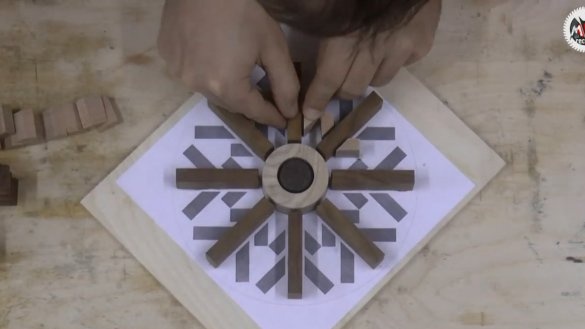

Como todos os ângulos das peças eram de 45 ou 90 graus, com desperdício mínimo, tudo foi cortado rapidamente. Além disso, após reconstruir a ênfase, novos lotes de peças, mas de comprimento diferente, foram cortados das mesmas barras. Mas no final, pelo que resta, cortou no tamanho os próprios raios dos flocos de neve. Assim, a partir de um espaço em branco completamente pequeno de thermo-ash, obtivemos quase todos os detalhes, exceto o elemento central, sob o qual mais uma parte do painel foi colocada.

O autor decidiu polir um pouco as pontas dos raios em uma máquina de eixos, para que eles se harmonizassem mais harmoniosamente com o centro. Em seguida, cortou as peças para o segundo produto, onde já havia aplicado vários tipos de madeira: faia, freixo, thermoash e amaranto. Este último, como resultado do acabamento, quase mesclado com cinzas térmicas, certamente deve ser levado em conta e raças mais contrastantes devem ser usadas, mas tem sabor e cor.

Nesses trabalhos, é necessário fazer intervalos entre as peças, pois isso facilita a montagem antes de derramar a resina e confere ao produto arejamento no final. E, em princípio, quanto mais amplas as seções de resina entre os elementos de madeira, melhor, porque ao girar e triturar em seções finas de epóxi, as rachaduras ocorrem com frequência devido a coeficientes de expansão radicalmente diferentes de resina e madeira.

O mestre decidiu complicar um pouco o elemento central, perfurando um orifício nele para inserir um detalhe adicional de contraste do wenge.

Como base para o preenchimento, utilizaremos madeira compensada de 10 mm, à qual é necessário colar os desenhos impressos com antecedência.

E finalmente, quando tudo estiver pronto, você poderá corrigir todos os detalhes.O autor usou cola Cosmofen, que é muito mais rápida que a cola de madeira que ele usava anteriormente para esse fim. A fixação de peças de madeira é simplesmente necessária, pois durante o vazamento, elas simplesmente aparecem.

Normalmente, o mdf fino é usado como base, mas como as bordas do futuro produto foram planejadas a partir de resina, a vedação dos elementos não se encaixava, então tive que dirigir em um círculo de cravo-da-índia para o qual era necessário madeira compensada.

Consequentemente, a fita adesiva foi enrolada em torno desses dentes, o que é ótimo para selar o molde para preenchimento. Bem, como sempre, a costura foi revestida com selante de silicone.

Particularmente zeloso quando martelar pregos não é necessário e, afinal, eles calmamente recebem um alicate. Sem esperar o silicone secar, você pode começar a encher o epóxi.

Qualquer que seja a resina com a qual você comece a trabalhar, sempre pratique em várias aplicações e, o mais importante, leia atentamente as instruções, para que o resultado seja sempre positivo. Mas tudo isso diz respeito à transformação da resina. Se estamos falando de mesas fluviais populares, tudo é uma ordem de magnitude mais simples, e vale a pena lembrar apenas sobre tempo, espessura da camada e temperatura de vazamento.

Não há necessidade de pressa aqui, nós a preenchemos (como o fabricante recomenda) com camadas de 1 cm por peça fundida. A cada 12 horas, uma segunda camada e assim por diante. Como resultado, não há problemas e, se a composição estiver claramente colorida, os limites entre as camadas não serão visíveis.

Um dia depois de derramar a última camada, o produto pode ser processado. Além disso, o preenchimento camada por camada possibilita a eliminação do primer preliminar das peças e, principalmente, quando existem muitas (como neste caso). Ou seja, ao derramar a primeira camada, quando o ar começa a escapar das extremidades da árvore, com a ajuda de um bastão, é possível manchar todas as extremidades com a mesma resina que, ao derramar as camadas subseqüentes, liberta quase completamente as bolhas.

Quando a resina endurece completamente, cortamos todo o excesso em um círculo para que seja possível encontrar o centro do produto para pousar no painel frontal. Ao mesmo tempo, estamos preparando a retificadora para o trabalho, despejando água no tanque e, enquanto a pedra está saturada, trocamos as excêntricas em um pequeno cartucho.

Ao transformar resina pura, um verdadeiro ano novo começa. Por que não confete essa fita sem fim voando debaixo do cortador?

Nem sempre é possível controlar esse "fluxo" e, na maioria das vezes, tudo voa direto para o rosto, enquanto ele é eletrificado e gruda na máscara, da qual a visão diminui gradualmente. Mas tudo isso é temporário, até que você chegue à árvore, já existem aparas mais familiares. O processo é incrivelmente sujo e empoeirado quando se trata de moagem.

Ao triturar a resina, não é necessário superaquecer a superfície, para evitar rachaduras nas paredes finas. Portanto, é melhor gastar mais tempo moendo, permitindo que a superfície esfrie entre toques de lixa.

A lavagem térmica parecia simplesmente maravilhosa, e até o autor não queria cobri-la com óleo, pois tudo ficou quase preto sob o óleo. Mas sem cobertura de forma alguma.

Após o processamento, o amaranto também praticamente se fundiu com a árvore térmica, mas como você sabe, depois de um tempo, ele deve retornar sua cor lilás.

Como todas as peças de madeira se destacam em nossas extremidades, antes de polir as revoluções, é necessário permitir que o óleo penetre o mais fundo possível para que ele não volte sob a ação de forças centrífugas e depois cubra-o com cera.

Bem, quanto ao uso para fins alimentares de produtos com resina epóxi, o autor lembra que essa é uma história puramente decorativa. Embora puramente teoricamente, se você cobrir a coisa toda com um verniz alimentar especial, então bastante.

Com o furo interno, como sempre, removemos o substrato de contraplacado e o moímos com cuidado, observando a espessura. Esses espaços em branco eram bastante finos, incluindo o motivo pelo qual o compensado foi usado, o que permitiu o uso de pequenos parafusos autoatarraxantes para fixar o painel frontal. Também é muito importante com essas bordas pequenas embaixo do cartucho para garantir que não haja óleo ou cera; caso contrário, a peça simplesmente ligará o cartucho.

As bordas do produto tinham menos de um milímetro de espessura, das quais surgiram outras nuances de resina.Ou por superaquecimento ou por forças centrífugas, mas quando o produto esfriou, a borda ficou um pouco ondulada. Por um lado, esse é um tipo de chip, mas, por outro, você precisa estar preparado para isso. Em geral, essa espessura da resina parece muito interessante e é obtido um gradiente de cor.

Usando essa tecnologia, por exemplo, aumentando a espessura da peça, digamos até 60 mm, seria possível cortar essa peça em uma dúzia de panquecas e obter enfeites de árvore de Natal, é claro, com um diâmetro menor. Ao mesmo tempo, bastava conduzi-los através de uma retificadora de tambor e verniz. Você também pode criar várias composições, como uma espécie de vitral decorativo, em geral, o tema da criatividade é muito amplo, a coisa mais importante ao trabalhar com resina, não se esqueça da proteção respiratória.

Estes são os pratos, pires ou castiçais que você gosta. Mais importante ainda, com esta tecnologia, você pode fantasia infinitamente. E no ano novo, o mais importante é que todas as fantasias se realizem e os sonhos se realizem. E, claro, boa saúde e sucesso. Obrigado pela atenção. Até breve!

Vídeo: