Olá aos fãs dos artesãos, nesta instrução consideraremos como fazer uma faca grande, forte e bonita a partir de uma mola de automóvel. Este metal é bastante forte, portanto, no caso de tratamento térmico adequado, a lâmina se tornará muito forte, será muito difícil quebrá-la. A única desvantagem deste aço é que a lâmina não aguenta bem a afiação, mas as opiniões de muitos mestres diferem nisso. Em geral, se tudo for feito corretamente, a faca deverá ser de alta qualidade.

O autor escolheu o design da faca no estilo japonês, esta é uma faca de cutelo, é conveniente para eles cortar. A faca se destaca por sua bainha de madeira; o autor usou damasco como madeira. Tudo parece muito bonito. Se o projeto lhe interessar, proponho que me familiarize com ele em mais detalhes.

Materiais e ferramentas utilizadas pelo autor:

Lista de materiais:

- mola de carro;

- pranchas para bainha e cabos;

- cola epóxi;

- pequenos ímãs de neodímio;

- óleo para impregnação de madeira.

Lista de ferramentas:

- lixadeira de correias;

- torno;

- moedor;

- forno de ferreiro, óleo, ímã (para endurecer);

- forno doméstico (para férias);

- broca;

- lixa de diferentes tamanhos de grãos;

- braçadeiras.

O processo de fazer uma faca:

Primeiro passo Cortar o perfil principal

Antes de tudo, limpamos a mola da ferrugem, porque esse aço gosta de ferrugem. Se a mola tiver uma forma curva, ela deve ser nivelada primeiro. Para fazer isso, você precisa recozir o metal - para aquecê-lo e deixá-lo gradualmente esfriar no ar. Depois disso, a peça pode ser facilmente nivelada com um martelo.

Bem, então transferimos o modelo para a peça de trabalho e recortamos o perfil principal. Para o corte, o autor usou um moedor. É aconselhável não superaquecer o metal, se ele começar a ficar azul, o que significa que a resistência anterior do aço neste local pode ser perdida.

Etapa dois Moagem e chanfro

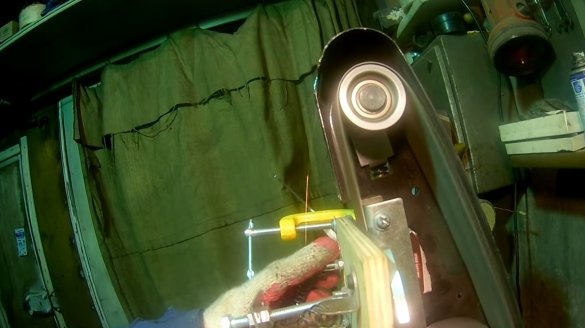

Bem, então prosseguimos para o processamento da lâmina em um moedor de correia. Finalmente, refinamos o perfil da lâmina e também a moemos em uma superfície brilhante. Quando o perfil da lâmina estiver concluído, você poderá ir para os chanfros.

O autor faz declives ou descidas a olho, sem marcar nada. Mas se você estiver fazendo isso pela primeira vez, é recomendável primeiro colocar tudo. Nosso metal é bastante espesso, portanto, a moagem não será tão simples, e a lâmina será aquecida com bastante força. Aqui precisamos de um suporte especial no qual você possa fixar a lâmina e trazê-la em um determinado ângulo para a correia de lixar.Geralmente eles são caseiros por mestres, alguém os faz de um canto de aço e alguém de madeira compensada, como nosso autor. Depois disso, o principal trabalho de processamento da lâmina pode ser considerado concluído.

Etapa três Tratamento térmico

Em seguida, prosseguimos para o endurecimento da lâmina, após o endurecimento obtemos uma lâmina da mais alta dureza possível. Mas depois disso será muito frágil, então trate-o com cuidado. Para o endurecimento, aquecemos a lâmina no forno com um brilho vermelho e a trazemos para o ímã, que o autor montou com segurança na mesa. Se a lâmina não magnetizar, a temperatura de resfriamento foi atingida. Mergulhe a lâmina em óleo e deixe esfriar a uma temperatura de 200 ° C. Para captar esse momento, o autor usa um termômetro a laser.

Após o endurecimento, limpamos a lâmina da escama e a envolvemos com papel alumínio. Isso é seguido por um procedimento chamado férias, que tornará o metal um pouco mais macio, começará a saltar e o metal não será mais quebradiço. Aqui vamos precisar de um forno, a temperatura deve estar em torno de 200 graus Celsius. Demora cerca de uma hora para aquecer a lâmina e, como nossa lâmina é bastante maciça, pode levar mais tempo. Geralmente, quando temperado, o metal se torna uma cor de palha.

Etapa quatro Moagem

Após o tratamento térmico, prosseguimos para o acabamento da moagem, o autor trabalha manualmente usando uma lixa de diferentes tamanhos de grão. Se desejado, o metal pode ser levado a um acabamento espelhado, isso pode ser alcançado através do processamento com esmeril muito fino e polimento subsequente.

Quinto passo Bainha

Faremos uma bainha para a faca, aqui precisaremos de duas tábuas de espessura adequada e, se você tiver uma máquina circular, poderá simplesmente dissolver uma tábua adequada em duas partes. Trituramos bem as peças, elas devem se encaixar perfeitamente. O autor usou o damasco como material; a madeira tem uma cor e textura interessantes.

Prendemos a lâmina, circulamos e cortamos os recessos com uma broca. Então esses locais precisam ser bem polidos para que a lâmina não arranhe as saliências dentro da bainha. Também impregnamos o interior com óleo; caso contrário, se a água entrar na bainha, a madeira inchará e a bainha ficará inutilizável. Mas evite óleo em superfícies coladas.

No final, tudo é colado bem com cola epóxi. O autor reforça a frente da bainha perfurando sulcos lá, um epóxi entrará e conectará as peças de maneira confiável.

Etapa seis Caneta

A alça é feita da mesma maneira, fazemos duas partes e colamos com epóxi com uma lâmina instalada. No final da haste, o autor fez um orifício e inseriu um pedaço de um parafuso autorroscante, um tipo de pino foi obtido que não permitia que a lâmina se soltasse do cabo. Prendemos tudo com grampos e deixamos a cola secar.

O autor também decidiu instalar ímãs na bainha, eles são necessários para que a faca seja fixada com segurança na bainha, pois com o tempo a bainha provavelmente se desgastará e a faca começará a cair. Realizamos furos para ímãs e, em cima, envolvemos com cola e serragem. Após a moagem, tudo ficará invisível.

Isso é tudo, agora resta embeber a madeira com óleo, para que pareça boa e não se deteriore.

A faca está pronta, tudo ficou bem interessante. Espero que você tenha gostado do projeto e tenha encontrado informações úteis para si mesmo. Não se esqueça de compartilhar suas idéias conosco e caseiroinspiração criativa!