Saudações aos fãs de trabalhar com metal. Desta vez, vamos considerar como fazer uma faca de uma forma incomum, parece bastante interessante. Essa faca pode ser levada com você na caça, pesca ou na natureza. Certamente este produto não passará despercebido por seus amigos e conhecidos. Não é difícil fazer tal faca, o tempo de produção dependerá dos materiais e ferramentas que você possui. Em geral, não há nada difícil de fabricar, e mesmo um mestre com um nível de entrada lidará com a tarefa.

O autor usou a classe O1 como aço. Este aço é bastante comum entre muitos mestres estrangeiros. Este aço contém quase 1% de carbono, o que o torna bastante difícil após a têmpera. O aço é temperado com bastante facilidade, isso pode ser feito em casa condições, a dureza, neste caso, pode ser superior a 60 HRC. Mesmo na composição deste aço, o cromo evita a corrosão. Outros aditivos de liga úteis incluem manganês (1,2%), silício (0,75%), cromo (0,5%), vanádio (0,20%) e tungstênio (0,5%). Hoje, um espaço em branco feito de aço semelhante para fazer uma faca pode ser encomendado on-line. Então, vamos considerar com mais detalhes como fazer uma faca!

Materiais e ferramentas utilizadas pelo autor:

Lista de materiais:

- aço O1;

- fita isolante;

- material para revestimentos;

- cola epóxi;

- óleo para madeira.

Lista de ferramentas:

- faca de papelaria, papel e lápis (para fazer um modelo);

- lixadeira de correias;

- furadeira ou furadeira;

- moedor;

- broca;

- queimador a gás ou forno de forjamento para endurecimento;

- serra de corte de fita (pode-se cortar o revestimento e o perfil da faca);

- lixa;

- ferramentas para gravar o padrão;

- marcador.

O processo de fazer uma faca:

Primeiro passo Nós fazemos um modelo

Primeiro, vamos fazer um modelo para a nossa faca. Para fazer isso, o autor pega o papel e desenha um perfil de faca à mão. Se você tiver algum problema com isso, poderá imprimir o perfil desejado na impressora. E então o autor recortou um modelo usando uma faca de escritório. O modelo resultante é colado ao aço ou delineado com um marcador.

Etapa dois Cortar o perfil principal

Bem, então passamos a cortar, para isso o autor usou um moedor. Você também pode trabalhar em uma serra de fita. Peças complexas são cortadas em pedaços. Depois de cortar o perfil principal, perfuramos um buraco na área do cabo usando uma coroa. Também precisamos fazer furos para os pinos.

Assim que estiver pronto, percorremos o contorno com um moedor com um disco de moagem para remover as peças restantes.

Etapa três Acabamento

Em seguida, o autor processa o perfil ao longo do contorno em uma lixadeira. Os locais de difícil acesso são convenientemente processados com uma broca com um bico de esmeril.

Assim que isso for feito, desenhe uma linha central ao longo da lâmina. Isso nos permitirá fazer chanfros simétricos de ambos os lados. Este procedimento pode ser realizado usando uma broca do mesmo diâmetro que a espessura da peça de trabalho. Você não precisa afiar a faca nesta etapa; a espessura da lâmina não deve ser inferior a 2 mm; caso contrário, os elementos de liga queimarão durante o endurecimento.

Etapa quatro Têmpera

Para o endurecimento, você precisa de um forno de forja ou de um queimador de gás. Aquecemos o aço vermelho e mergulhamos em óleo. Em seguida, verificamos se o reforço foi bem-sucedido usando um arquivo. Se o metal não for retirado, a têmpera foi bem-sucedida. Se o metal for retirado, aquecemos com um brilho mais intenso.

Depois disso, manuseie o metal com cuidado, ele será quebradiço. Este problema pode ser resolvido através da liberação de aço. Como resultado, obtemos elasticidade, a faca salta sob cargas. Utilizamos para esse fim um forno doméstico e condições de temperatura para o tipo de aço selecionado. A faca deve ser deixada para esfriar com o forno para um resfriamento suave.

Quinto passo Limpeza, moagem e afiação

Após o endurecimento, o metal terá a cor preta ou palha se você o limpou antes das férias. Este é o resultado da oxidação do metal. Prendemos a lâmina na mesa com uma pinça e procedemos à retificação. Vamos precisar de lixa, o revestimento é limpo com bastante eficiência. Molhe a lixa na água, para que ela não fique suja.

Em seguida, procedemos à finalização da lâmina. Primeiro, trabalhamos em uma lixadeira, afiamos a lâmina ao máximo valor possível. Se você tiver uma pequena retificadora ou polimento, poderá moer a faca em perfeitas condições. O autor usou uma retificadora especial com uma pedra de retificação rotativa lentamente. Devido às baixas rotações e à água, a lâmina não superaquece e está perfeitamente afiada. Idealmente, a lâmina deve ser tal que corte o papel no dossel. Para trabalhos posteriores, enrolamos a lâmina com papel e fita por cima, para não nos cortarmos.

Etapa seis Recorte as almofadas

De que material o autor fez as sobreposições permanece desconhecido, mas isso claramente não é uma árvore. A vantagem dos materiais artificiais sobre a madeira é que eles não têm medo da umidade, dos efeitos agressivos de sais, ácidos, sol e assim por diante. Cortamos dois espaços em branco idênticos, o autor usou uma máquina de corte de fita para isso, mas você pode lidar com isso com um moedor. Os espaços em branco resultantes são levados a um resultado quase final usando uma lixadeira de correia.

Sétimo passo. Recolha a caneta

A alça é montada de maneira comprovada - usando cola epóxi e pinos. Quanto aos pinos, você pode ser esperto e fazer algo interessante. As superfícies a serem coladas são cuidadosamente limpas e desengorduradas. É desejável triturar o metal com um grande pano de esmeril; a cola não adere bem a uma superfície lisa.

Apertamos a alça com grampos para que ela grude uniformemente ao longo de todo o comprimento. Deixe a cola secar, geralmente leva um dia. Depois disso, você pode trabalhar com o produto com segurança.

A cola está seca, agora vamos ao moedor de correia e formamos o cabo que queremos. Para um processamento mais preciso, o autor utilizou uma broca com um bico de lixa. O acabamento é feito manualmente, usando um pedaço de lixa fina. Se as almofadas não forem de madeira, a lixa pode ser umedecida em água, funcionará melhor dessa maneira. Como resultado, a caneta pode ser polida.

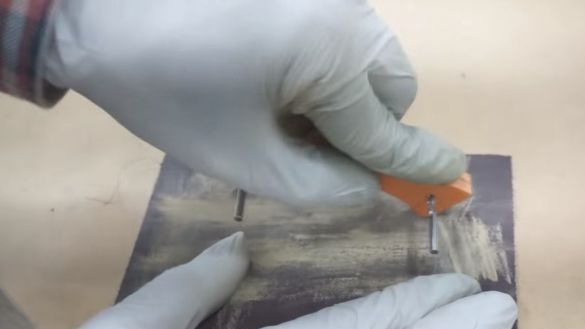

Passo Oito. Padrão de gravura

Um padrão exclusivo pode ser aplicado à faca, por isso parecerá muito mais interessante. Para gravar, você precisará fazer um estêncil. O autor a fabricou com fita adesiva e o desenho, neste caso, uma carta, foi queimado por um laser. Para fazer isso, a fita é colada na árvore.

Bem, então prossiga para a gravação. Normalmente, uma solução salina e uma fonte de alimentação são usadas para isso. Além disso, aplicamos ao produto e, ao menos, conectamos um algodão embebido em água salgada e o levamos ao local da gravação. Depois de algum tempo, o metal aberto “queimará” e obteremos um padrão durável. Só isso, depois disso removemos a fita adesiva e limpamos a faca da cola.

Etapa nove. Etapa final

Em conclusão, precisamos cuidar da proteção da faca da umidade. Bem, o óleo para impregnação de madeira lida com essa tarefa. Embora o aço O1 não tenha muito medo de ferrugem, seria bom revesti-lo com óleo para armazenamento. E se os revestimentos são feitos de madeira, eles precisam ser impregnados com óleo sem falhas.

Isso é tudo, nossa maravilhosa faca está pronta! Se um bom metal for escolhido e endurecido adequadamente, a faca será muito afiada e continuará afiando por muito tempo. Você pode afiar a lâmina ao ideal com a ajuda da pedra da água japonesa. Isso é tudo, o projeto acabou, espero que tenham gostado. Boa sorte e inspiração criativa, se você quiser repeti-lo. Não se esqueça de compartilhar sua caseiro com a gente!