A parte mais complexa e crucial de um forno de mufla de alta temperatura é, de fato, um mufla com um aquecedor em cima. Para a fabricação da mufla do forno, são utilizados metais e cerâmica. Os metais tornam possível obter uma distribuição de temperatura particularmente uniforme no volume de trabalho do forno - em alguns casos (por exemplo, dispositivos de recozimento de vidro), isso é muito importante. Cerâmica são frequentemente usadas.

Para fornos especiais de laboratório que operam com pequenos volumes de substâncias, freqüentemente são usados tubos cerâmicos prontos, e resta apenas enrolar e prender um aquecedor de arame com revestimento de alta temperatura. Depois de equipar a mufla em miniatura com uma caixa com isolamento térmico, obtemos um forno especial pronto. Para grandes volumes da câmara de trabalho, os artesãos usam um tubo de cerâmica de um poderoso reostato como uma mufla. Fazer um forno é semelhante. Em um caso mais geral, a mufla deve ser feita de propósito. Dar à luz, por assim dizer, em agonia.

De fato, a fabricação independente de uma mufla de cerâmica, por via de regra, causa dificuldades - a cerâmica, à primeira vista e simplesmente implica muitas nuances, e elaborar a tecnologia é um negócio de longo prazo. Além disso, uma mufla seca requer assar a alta temperatura, o que também é mais difícil de realizar, principalmente para mufla, não importa o tamanho.

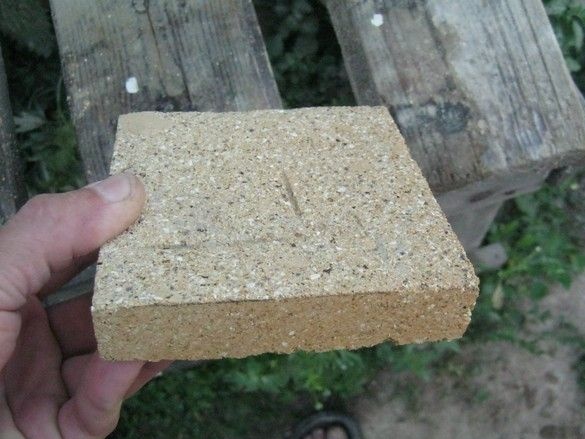

Proponho um método “seco” de fazer uma mufla que não exija equipamentos especiais ou habilidades em ceramista. A parte principal da mufla é uma caixa de duas partes em forma de U, cada uma das quais é serrada de tijolos refratários. A espessura da parede é de cerca de 10 mm. As vantagens do método são óbvias - tijolos fireclay - refratários fabricados na fábrica, extrudados, calcinados, tudo conforme exigido pelo charter. A condutividade térmica do revestimento é considerável - muito mais alta que os tijolos de barro comuns, razão pela qual é proibido colocar fornos a partir dele - as paredes externas aquecem rápida e fortemente, e o forno se torna um risco de incêndio. Fireclay em fogões de aquecimento a lenha é usado apenas para revestimento.

Ao usar os tijolos fireclay como um espaço em branco, uma camada inteira de tarefas relacionadas à cerâmica é removida, o que, em regra, se torna uma pedra de tropeço e uma lápide de um design concebido.Cortar tijolos, rebarbadoras com um disco de diamante é uma habilidade muito mais comum. No final, você pode praticar usando tijolos de barro baratos. A mufla tem um tamanho bastante decente - mais de 4 litros.

O que foi usado no trabalho.

Ferramentas

O principal herói dessa ação, é claro, foi uma rebarbadora com um disco de diamante, popularmente chamado de "búlgaro". Fazer furos no chamotte (para um termopar) - um perfurador no modo de perfuração com uma broca convencional. Um pequeno martelo veio a calhar. Certifique-se de usar óculos de segurança, de preferência fones de ouvido ou um plugue de ouvido. Pratos para a água. Cabo de extensão (trabalho de rua).

Materiais

Três tijolos fireclay. Água.

Então

No começo, deve-se dizer que os tijolos de cera de fogo são serrados muito piores que os de argila, às vezes com zumbidos e faíscas. A água ajuda muito - ao serrar, mantenha um balde de água próximo ao balde e, após qualquer pequeno corte, regue a peça com água. Isso, entre outras coisas, elimina poeira e pedaços de chamotte, o que permite que você veja melhor o local de trabalho. Mas o melhor de tudo, deixe de molho o tijolo por vários dias na água. Isso facilita o processamento por uma ordem de grandeza - a chamotte é serrada quase tão facilmente quanto os tijolos de barro; regar periodicamente o local dos cortes ao mesmo tempo também não será prejudicial.

Rebarbadora e, consequentemente, o diâmetro do disco. Por um lado, uma máquina grande permite que você empunhe um disco grande, o que é conveniente para fazer cortes profundos. Por outro lado, como é pequeno, com um disco de ø125 mm, permitirá trabalhar em alguns lugares com uma mão (não com cortes profundos), é melhor controlar a ferramenta quando o disco estiver travado. Mas você tem que se esquivar. Sim, lembramos que o “búlgaro” é uma das ferramentas mais perigosas - ao contrário dos outros, não tem absolutamente nenhuma ênfase e você deve confiar apenas na dureza de suas mãos e na habilidade correspondente - tenha cuidado. Sim, o tijolo processado deve ser corrigido, pelo menos a partir de trepidações horizontais, bem, pelo menos algumas ripas fixadas na área de trabalho.

A marcação pode ser feita tanto em tijolos secos quanto após a imersão.

Dou uma sequência de minhas próprias ações, para uma ferramenta com um diâmetro de lâmina de serra de 125 mm.

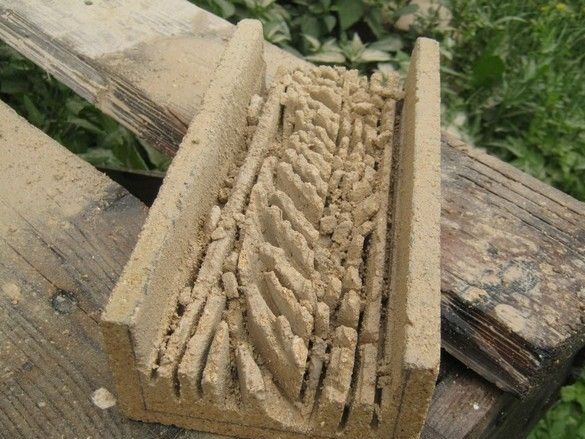

Alguns cortes no meio do tijolo até a profundidade máxima possível. A uma distância de 5 ... 7mm um do outro. É melhor cortar para que a linha de marcação fique do lado de fora. O tijolo vira e as ações são repetidas.

Depois de concluir os cortes, o bloco em branco deve ser lavado com água e proceder à remoção do núcleo. Ele empunhava a alavanca - a chave da rebarbadora correu bem, mas também foi possível com um martelo. O dente mais próximo da parede esquerda, portanto, não vale a pena quebrar - a parede externa é um pouco mais grossa do que a que está sendo quebrada, você nunca sabe, é melhor cuidadosamente com um martelo.

Lavamos os detritos, fragmentos e serra através da segunda camada, da mesma maneira. Infelizmente, o corpo da caixa de velocidades da máquina não permite chegar ao meio, tem de ser cortado com cortes oblíquos. Aqui, uma grande quantidade de poeira (e em tijolos encharcados - bastante sujeira) e pequenos detritos é formada a cada corte, para que você tenha que regá-lo a cada hora.

Depois de arrancar os dentes, há muitas irregularidades que também devem estar alinhadas, mas não com cortes comuns,

e com longos movimentos laterais da máquina, aproximadamente para que a superfície lateral do disco de diamante funcione. Não se esqueça da água.

A ordem, havia espessamentos nos cantos, eles tiveram que ser escolhidos de maneira um pouco diferente, e descobriu-se que não havia como entrar no caminho. O problema foi resolvido com a substituição de um disco desgastado por um novo - os 5 ... 7mm ausentes eram suficientes.

Após tais esforços, para cortar o fundo - um trabalho insignificante - uma placa com cerca de 20 mm de espessura foi serrada em tijolo, um "quarto" de 10 mm de profundidade foi feito em torno do perímetro. Nestes 10 mm, o fundo é inserido no corpo da mufla.

Um orifício de ø10 mm foi perfurado no fundo para um termopar. Como já mencionado - broca de metal duro (broca).

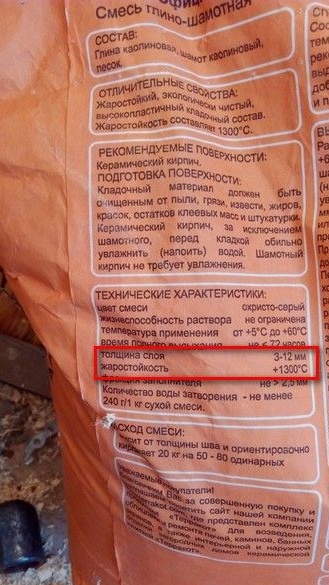

Aqui foi aplicada a composição para assentamento de tijolos refratários "Terracota".

É provável que uma camada de 12 mm sem rachaduras produza a mufla somente com esta composição.

A mistura diluída com água é muito conveniente no trabalho, era necessário usá-la para colocar o revestimento de revestimento de fogo em um fogão a lenha.Aqui, o fundo da mufla é instalado, a mistura também é usada para revestir o aquecedor. As metades em forma de U não grudavam - ainda haveria uma rachadura durante o aquecimento-resfriamento; além disso, as metades eram puxadas até a morte pelo enrolamento apertado de um aquecedor de arame. De fato, o fundo também não precisava ser colado, bastava um ajuste apertado. A costura inferior também quebrou mais tarde, mas e quanto?

Conclusões, observações gerais

O recorte, que parecia mais terrível do que as aspirações, não era de todo pesado, mas com imersão cuidadosa (por vários dias) em tijolos, e em algum lugar um passatempo agradável. Para os padrões dos fornos de alta temperatura, a mufla era de tamanhos bastante decentes. Se necessário, um volume menor (forno especializado, por exemplo, para trabalhos com lâmpadas), você pode pegar um "canal", bloqueando-o com uma placa.

A temperatura de uso da mufla ao usar um aquecedor de arame de nicromo é de até 950 ° C e, ao usar fechrales, é um pouco mais alta. Neste último caso, deve-se lembrar que o contato do fechral com o amianto não é permitido.

Não há cobertura especial nesta mufla - ela será feita de papelão de amianto, à maneira de uma porta forno em miniatura.

O trabalho descrito acima com uma ferramenta elétrica com tijolos afiados reduz significativamente seu recurso - poeira abrasiva, motores de comutação. É muito útil, após esse trabalho, não ter preguiça de soprar as brocas com ar comprimido, mesmo sem desmontá-las - através de aberturas regulares no gabinete.

Na foto, uma mufla com aquecedor e enrolamento de amianto, extraída para inspeção, após um mês de operação.