O problema do aquecimento a altas temperaturas muitas vezes confronta o mestre - pode ser o tratamento térmico de metais nos encanamentos, a fundição de metais não ferrosos para o descarte de sucatas ou peças de arte, calcinando materiais, realizando reações a altas temperaturas. No negócio de sopro de vidro, um forno de alta temperatura também é um atributo indispensável - após o processamento do vidro, o recozimento é necessário para aliviar as tensões internas; caso contrário, é altamente provável que o produto quebre.

O recozimento de vidro, em regra, ocorre a temperaturas não superiores a 600 ° C, o que permite o uso de, entre outros materiais comuns não especializados, o que reduz significativamente o custo de construção. A seguir, descrevemos a fabricação de um protótipo desse forno. Sua mufla é feita (serrada) de dois tijolos refratários, o aquecedor é um fio nicrômico (espirais alinhadas - peças sobressalentes para ladrilhos elétricos), o isolamento principal é de espuma de concreto na forma de blocos prontos. O projeto também utilizava materiais - um pouco de papelão de amianto (isolamento intermediário que compensava a expansão da mufla), mistura de alvenaria resistente ao calor para fornos (para revestimento do aquecedor de arame).

A parte mais cara do forno foi o controlador PID de temperatura com o AliExpress - uma unidade de controle foi montada em sua base.

O que foi usado no trabalho.

Ferramentas

Para serrar tijolos de concreto com espuma, uma serra manual foi usada. Furos no concreto de espuma (cabos do aquecedor) - broca para metal. Para soldar os fios do aquecedor, foi usado um pequeno inversor de solda com eletrodo de grafite, mas você pode se virar.

Materiais

Além do mufla acabado, foram utilizados quatro blocos de concreto de espuma. Um pouco de papelão de amianto, fio de nicromo, uma mistura de alvenaria refratária, ninharias relacionadas.

Aquecedor

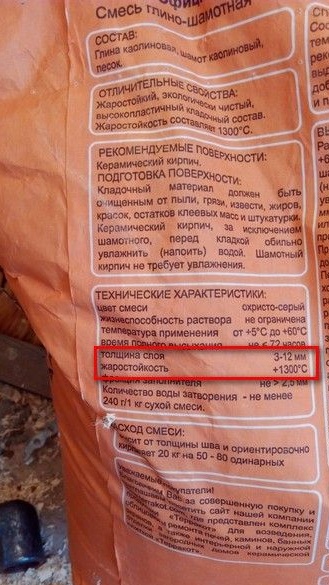

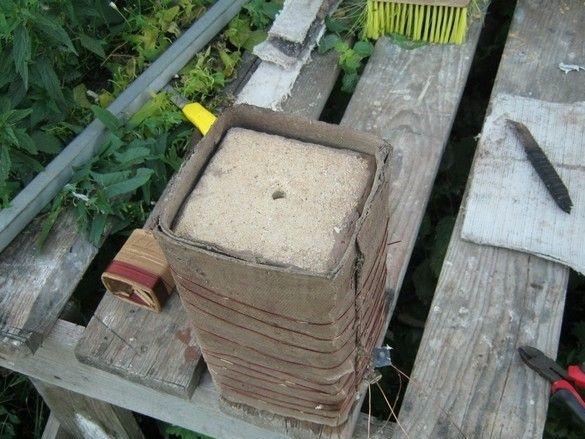

Feito de fio de nicromo. A potência é calculada por metodologia. A maneira mais fácil é usar um aquecedor pronto - uma nova espiral (antiga e frágil) de um fogão elétrico para obter energia adequada. A espiral é nivelada, seu comprimento é medido e de acordo com as dimensões geométricas da mufla, o número de voltas e o passo do enrolamento são calculados. As faces da mufla são marcadas (passo) com um lápis e o aquecedor é enrolado.Para fixar o passo do enrolamento e as voltas em geral, o aquecedor é revestido com uma composição refratária. Os tijolos refratários “terracota” foram usados aqui, preste atenção às características.

A espessura da camada de revestimento era de cerca de 5 mm, uma saída adicional no meio da mufla é média. Dois enrolamentos de um fogão elétrico foram enrolados, o passo do enrolamento foi de cerca de 4 mm. Os enroladores são conectados em série. Descobriu um valor de potência mais baixo da faixa recomendada para este volume da câmara - algo em torno de 300 W / l.

Ligações do aquecedor

Os cabos curtos do aquecedor (nicrômio) foram soldados aos fios de cobre com um inversor de solda ajustado à menor corrente - cerca de 10A. Eletrodo de grafite, de uma célula galvânica com falha. Fluxo - bórax seco ou uma solução de bórax em água (opção - em ácido bórico).

Além disso, a parte torcida dos fios foi dobrada por um laço e presa em parte do terminal de parafuso.

Teste, protótipo do forno

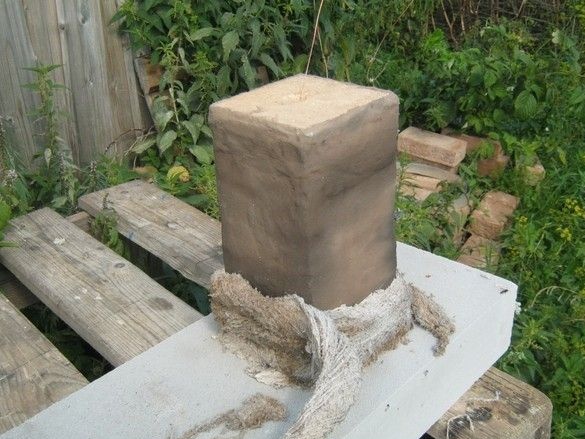

Para o teste, a mufla deve ser isolada termicamente. A primeira opção de isolamento térmico foi criada - a partir de um espesso cordão de amianto. Um mufla foi embrulhado em várias camadas. A temperatura era controlada por um termopar (tipo K ou chromel-alumel) - no início, padrão, que faz parte do multímetro, depois conectado a um temporário unidade de controle baseada em um controlador PID de temperatura.

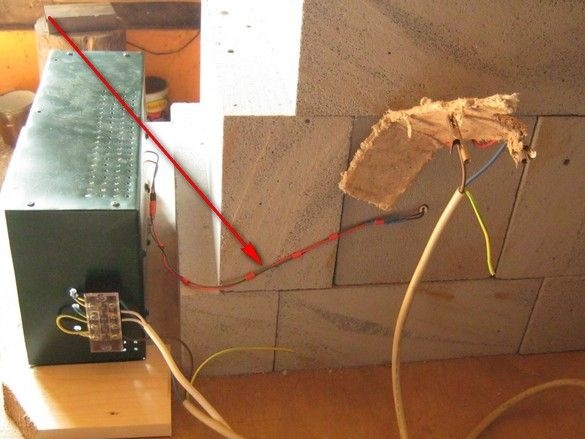

Eu tenho um termopar bastante curto - cerca de 300 mm. Na foto - suas extremidades são passadas através da parede da unidade de controle e conectadas diretamente aos terminais de parafuso do controlador térmico. A mufla e a unidade de controle tiveram que ser dispostas em forma de T.

É melhor realizar a primeira inicialização muito gradualmente, para evaporar suavemente toda a umidade restante nos materiais - funcionou assim - aquecendo a 100 ° C, mantendo-se por 3 ... 4 horas, 200 ° C, outras 2 horas, 300 ° C - 2 horas e assim por diante.

Durante os testes, houve um momento desagradável - o cordão de amianto é “amianto” apenas condicionalmente - do lado de fora ele realmente tinha fios de amianto; por dentro, era algo como algodão. Tudo isso começa a fumar e desmoronar a temperaturas acima de 400 ° C, enquanto o amianto “correto” trabalha até 800 ° C. Foi esse cordão que me decepcionou ao testar o anterior mufla - de talco com vidro líquido.

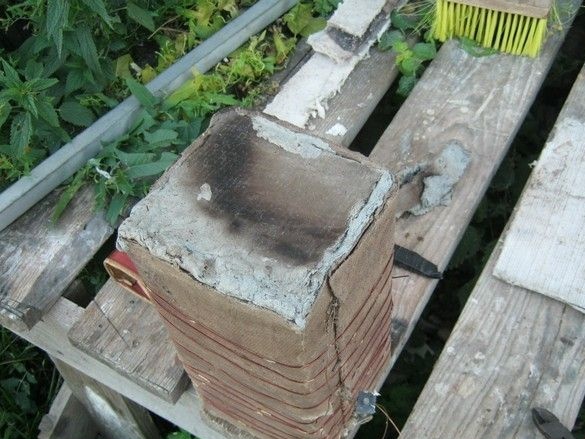

O cordão que começou a quebrar removeu, ao mesmo tempo, foi possível avaliar os danos ao revestimento de argila do aquecedor. Ela estava em muito bom estado, houve um estalo infeliz. Como isolamento térmico de teste, foi decidido o uso de concreto espumado - Yuri Nikolayevich Bondarenko - cientista, soprador de vidro, astrônomo correspondente, aconselhado a usar isolamento térmico de migalhas de concreto de espuma - funciona de maneira barata e confiável até 600 ° C. Ele usa esse aterro com isolamento térmico para cerâmica cilíndrica (tubo de cerâmica do reostato) e mufla de metal.

Como minha mufla é de paredes e cantos retos, foi decidido o uso de blocos inteiros de concreto de espuma. Entre outras coisas, isso possibilitou a adição, sem colagem, de blocos montados de um protótipo de um forno de mufla. Isso torna possível por algum tempo, renunciando a inconveniência durante a operação, usar o forno para avaliar a taxa de destruição de um material não destinado a tais temperaturas. No final do período de teste, conclua se vale a pena fazer uma armação de metal com uma porta e um mecanismo de abertura.

Sobre o revestimento refratário, envolva a mufla com várias camadas de papelão de amianto. Este é um material muito bom e barato, em torno do qual a histeria mais completa é inflada injustamente. Você não precisa ter medo disso, precisa respeitar alguns dos recursos do trabalho com substâncias e materiais potencialmente perigosos. Nesse caso, não respire a poeira do amianto regularmente. Quaisquer operações sobre a formação de papelão de amianto, é melhor realizar, depois de umedecer o material. Depois de absorvê-lo bem, você pode praticamente moldar os detalhes necessários com o amianto. Aqui, o amianto antigo usado em duas variedades foi usado. Até estar completamente seco, o isolamento é preso com uma cinta de fio de cobre.

No tijolo final, atrás, foram feitos dois cortes nos fios de cobre do aquecedor e um furo foi feito para o termopar.

Termopar

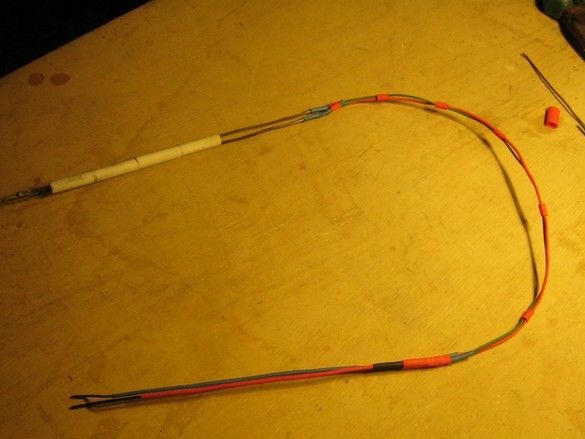

No Ali Express, um conjunto de três termopares do tipo K foi comprado. Sem casca, feito de fios grossos, em "contas" de cerâmica especiais com dois canais em cada. Cada termopar tem cerca de 300 mm de comprimento. É bastante inconveniente usá-los sem fios especiais de "compensação". Para não esperar uma entrega longa, eu os fiz, fios, a partir de um termopar de caixa extra relacionado (também do tipo K) a partir de um multímetro. É barato e é feito de fios flexíveis muito finos. O termopar “teste” já foi utilizado várias vezes em locais diferentes, como resultado de todas as suas evoluções, foi significativamente reduzido, sendo necessário, com relutância, o uso de outro rígido, liberando-o da cerâmica.

Também foi um milagre - a extremidade rígida está presa de forma conveniente e segura nos terminais do controlador, o soft center permite que você posicione a unidade de controle na posição desejada. Os fios finos são embutidos nos termotubos, todas as conexões são feitas por soldagem de acordo com Bastanov (“300 dicas práticas”), bem como os cabos do aquecedor - 10A, eletrodo de grafite, broca. Não se esqueça de conectar os fios "da mesma maneira" - chromel a chromel, kopel a kopel. A maneira mais fácil de fazer isso é soldar um termopar de cada par (ao mesmo tempo em que praticar) e conectá-lo ao controlador, marque “+” e “-”.

Conclusão, conclusões, erros

O fogão nesta forma foi usado um pouco mais de um mês, quase todos os dias. Comparado com a foto, um espaço de 40 ... 50 mm foi disposto entre o fundo do forno e a mesa e, para ventilação - a umidade foi evaporada dos blocos de concreto poroso de espuma nas primeiras start-ups. O forno é simplesmente colocado em duas barras de madeira - a uma temperatura de trabalho de 550 ° C, as paredes externas foram aquecidas com moderação - não acima de 40 ° C por muitas horas de operação. Danos ao isolamento térmico também são insignificantes - na superfície interna dos blocos existem rachaduras superficiais. Em geral, a condição é boa, você pode fazer uma armação de metal.

Na foto, a placa mais “destruída” é a de cima, possui a única fenda profunda e as demais partes ficam muito melhores. O isolamento térmico foi estudado periodicamente e pode-se dizer que sua principal destruição apareceu no primeiro momento de operação, de acordo com a teoria da confiabilidade.

Como se não houvesse erros significativos, no entanto, algo pode ser melhorado. Em primeiro lugar, a “taxa de aquecimento” é bastante pequena - a potência do aquecedor é um pouco pequena. O forno ganha temperatura operacional, mas em duas horas com uma cauda. Esse foi o resultado do uso de espirais prontas de fogões elétricos. Existem dois deles, conectados em série. Pode ser conectado em paralelo, mas não há necessidade específica. Uma baixa taxa de aquecimento facilita o trabalho com vidro, reduz o choque térmico, o que, no nosso caso (o uso de materiais baratos de uso geral) é muito útil. Durante o trabalho regular na oficina, nenhum inconveniente é sentido.

Cabos do aquecedor. Deve-se dizer que o belo composto cobre-nicrromo nunca foi produzido - satisfatório, mas nada mais. Provavelmente o caso está em materiais muito diferentes. As soldas de cobre-cobre ou nicrromo-nicrromo são muito melhores e aqui há uma oportunidade interessante - extrair uma saída sem aquecimento de um aquecedor de aquecimento. A conclusão também deve ser feita com fio nicrômico, mas com uma seção transversal muito maior (duas ou três das quais são dobradas da mesma forma). A resistência de saída será muito menor, não será aquecida e materiais uniformes deverão ser soldados. Bem, ou não se preocupe com a soldagem e tire conclusões com o mesmo fio que o aquecedor foi enrolado - deixe pontas longas e feche-as em "contas" de cerâmica ou argila.