Muitas vezes, nas descrições de vários fogões, o processo de fabricação da parte mais importante e crucial - a mufla é negligenciado ou eles tocam nesse tópico de passagem, ou as informações são francamente não testadas. Enquanto isso, esse é o coração do forno de mufla, do qual muitos de seus parâmetros dependem amplamente. Os materiais de mufla geralmente não são encontrados à venda, geralmente são caros.

A seguir, é descrita uma experiência na fabricação de uma mufla para um forno de recozimento de vidro (máximo de 600 ° C). Um forno com esse tipo de mufla pode ser usado em lampwork de sopro de vidro. O volume da mufla é de cerca de 4 litros. Aquecedor feito de fio nicrômico do tipo “interno” - a espiral é murada na espessura das paredes da mufla. A tarefa era tornar o design eficiente mais barato adequado para uso prático.

Então Como material para as paredes da mufla, foi utilizada uma massa constituída por talco misturado com vidro líquido. O aquecedor é um fio nicrômico. Como isolamento térmico primário - um cabo grosso de amianto. O isolamento térmico principal no forno é assumido como espuma. Considere alguns dos recursos desses materiais em um aplicativo semelhante.

A primeira coisa que você deve prestar atenção é copo de água e nicrómio. O importante - o vidro líquido é levemente eletricamente condutor no ponto de fusão a cerca de 650 ° C; dissolve ativamente os refratários do forno a partir de 700 ° C; o copo d'água causa corrosão catastrófica dos aquecedores. Uma gota de vidro líquido é suficiente para entrar no fio de aquecimento e queimar no primeiro arranque do forno. Obviamente, ao misturar vidro líquido com outros componentes (corindo, chamotte, areia etc.), os danos dos refratários diminuem, mas o efeito corrosivo no aquecedor permanece. Esse efeito corrosivo é explicado pelo alto conteúdo de óxido de sódio no vidro líquido (o vidro líquido é o silicato de sódio Na2SiO3). O óxido de sódio destrói o filme de óxido protetor no nicrômio pela reação:

6Na2SiO3 + 4Cr2O3 + 3O2 = 4Na2CrO4 + 4NaCrO2 + 6SiO2

Essa reação já ocorre ativamente a partir de 600 ° C e leva à oxidação profunda do nicrômio.

Com o fechral, a situação é ainda pior - um filme protetor de óxido de alumínio em contato com silicato de sódio perde suas propriedades protetoras e começa a passar oxigênio para o metal, que começa a oxidar quase como ferro simples.

Amianto. A 800 ° C, perde água quimicamente ligada e se transforma em pó. Portanto, produtos dele, como papelão ou cordão, podem trabalhar até essa temperatura. Além disso, o fechral não deve estar em contato com o amianto [2]. A propósito, sobre a perda de água - ao usar pranchas ou cordões de amianto em alta temperatura, os produtos de calcinação e amianto se tornam frágeis. Se for necessário desmontar o isolamento térmico do amianto, deixe-o descansar por um dia ou dois. O amianto é saturado com vapor de água do ar e fica macio novamente.

Concreto espumado. É um material de construção para uso geral. Com uma superfície não muito forte, suporta 600 ° C e até essa temperatura, é um excelente isolante térmico.

O revestimento refratário de vidro talco-líquido, por si só, pode ser operado até 1000 ° C [1].

Portanto, nas temperaturas desejadas (até 600 ° C.), os materiais listados podem ser usados.

A tecnologia de fabricação de tal mufla é descrita em [1] para fornos de tubo em miniatura de alta temperatura e envolve o aquecimento do aquecedor em um espaço em branco dobrável, revestimento, secagem, remoção do espaço em branco e secagem, acabamento e fornecimento do mufla acabado com isolamento térmico. Abaixo, de acordo com a tecnologia proposta, é feita uma tentativa de fabricar uma mufla de uma quantidade razoável - um pouco menos de 4 litros.

O que foi necessário para a fabricação.

Ferramentas

Para fazer um espaço em branco de madeira, eu precisava de uma ferramenta de carpintaria, uma chave de fenda. Recipiente para misturar os componentes da massa refratária, espátula de borracha para sua aplicação.

Materiais

Além do vidro líquido e do talco (pó de bebê), precisávamos - papel grosso, barbante, fita de papel, filme plástico de embalagem, alguns prendedores. Espiral terminada de nicrómio.

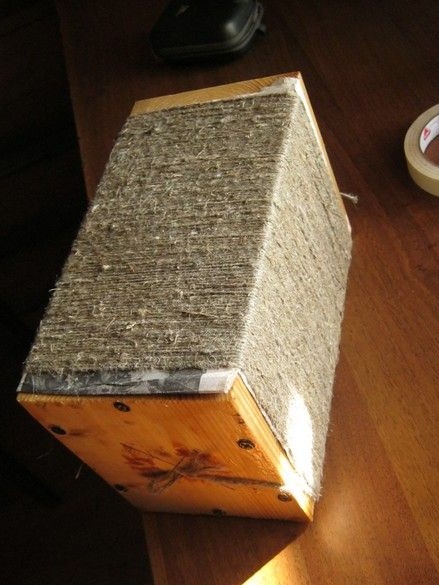

Primeiro de tudo, peguei um espaço em branco para enrolar um tamanho adequado. Ela se tornou uma caixa em que antes de experimentar a fabricação de mufla de argila. Para facilitar a dobragem, torceu as paredes com parafusos auto-atarraxantes através de uma camada de papel de jornal, impedindo a adesão da camada de verniz. Se o espaço em branco for feito especificamente para enrolar da maneira descrita, não há necessidade de cobri-lo com verniz. Depois de montar as paredes laterais, aparafusei as extremidades da caixa e removi os parafusos nas paredes laterais. Como resultado, recebi uma caixa que é desmontada pelas extremidades.

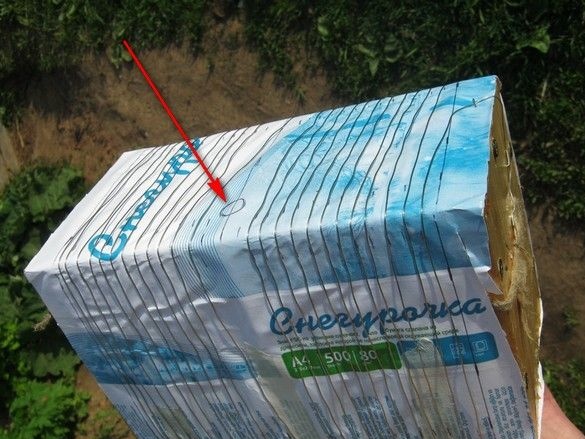

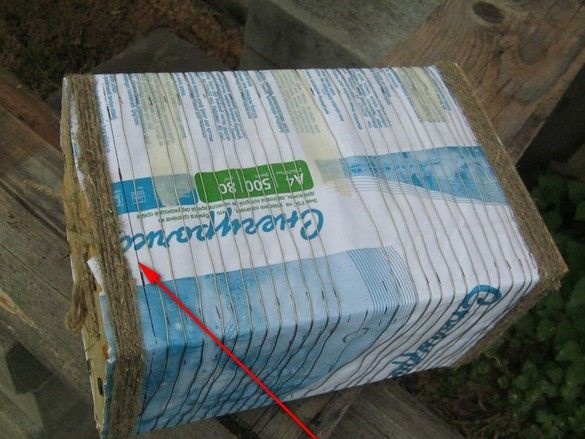

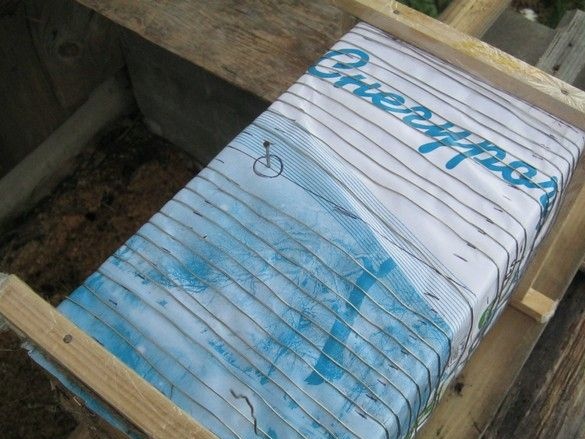

O próximo passo é enrolar a corda. Com força, vire para virar. O fio mais simples foi aplicado. As extremidades foram temporariamente fixadas com vários suportes de um grampeador de construção. Nas extremidades, para que você possa descobrir mais tarde. Fiz uma camada de papel “encerado” em cima do enrolador de corda - apliquei a embalagem de um pacote de papel para impressora, prendendo as extremidades com fita adesiva.

Preparação do fio do aquecedor. O nicromo é uma coisa muito cara e adquiri-lo com bobinas para que a fazenda tenha vários diâmetros, em caso de necessidade de um aquecedor - não é rentável. Também nem sempre é possível comprar várias dezenas de metros do diâmetro necessário. Como opção possível - procure espirais de aquecimento prontas e use-as. Abaixo na foto, a versão local é uma grave espiral de Chelyabinsk. Observe o custo e a disponibilidade moderados de várias capacidades diferentes na loja. Ainda mais baixa é uma série de iterações para transformar uma espiral novamente em um fio.

A ponta do fio dobrado estava amarrada a qualquer coisa maciça e esticada, espremendo panos por um pedaço. Nesse caso, assegure a rotação livre da extremidade livre do fio em torno de seu eixo. As últimas edições - através de uma série de vídeos.

O fio está preparado, resultou em cerca de 13m. A potência do aquecedor depende do tamanho da mufla [2] e, neste caso, um pouco redundante - a taxa de aquecimento será um pouco maior que a ideal. Os 13m resultantes foram divididos no perímetro dos espaços em branco preparados - recebeu o número de voltas que terão que ser enroladas, é pequeno, o que simplifica bastante a tarefa. Dividiu o comprimento do enrolamento (mufla) pelo número de voltas - obteve o passo de enrolamento.Nesse caso, saiu igual a cerca de 8 mm - nós andamos, você pode enrolá-lo com os olhos fechados.

Decidi colar um termopar na lateral da mufla - este é um design muito conciso, você pode usar um termopar relativamente curto e rígido (em uma caixa de cerâmica ou aço) sem fios de compensação, diretamente nos terminais do controlador térmico. No lugar do orifício do termopar, o enrolamento do aquecedor é "separado", o local permite. A propósito, para aquecimento uniforme da mufla de cerâmica, algumas vezes o enrolamento é feito com um densidade variável de tom nas bordas, com menos frequência no meio. Para não perder um lugar para um termopar após o revestimento, marquei um pequeno cravo no centro.

Depois de enrolar o aquecedor, ele fez os lados para que as bordas da mufla acabassem. Para isso, usei ripas embrulhadas em polietileno fino "lingüiça". Protegeu-os com cravos. As ripas repousavam sobre um espaço vazio sob o papel para alinhá-las, enrolando um pouco do mesmo fio no vazio.

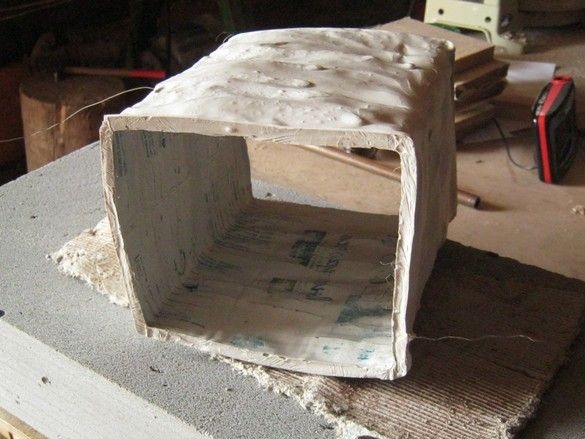

O revestimento estava em duas camadas. Foi realizado com uma espátula de borracha. A massa em si foi preparada com vidro líquido e um pó de bebê farmacêutico - não havia talco puro. Cerca de ¾ copo de vidro líquido e 5 garrafas de pó de 40 g cada foram gastos em uma camada. Pó com agitação foi gradualmente adicionado a uma porção de vidro líquido até a consistência do creme azedo espesso. A composição resultante foi aplicada nos quatro lados, seca horizontalmente, virando ocasionalmente. O revestimento mostrou-se muito viscoso e praticamente não escorreu.

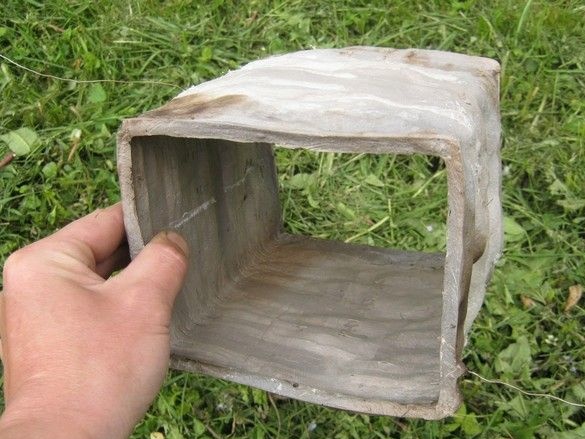

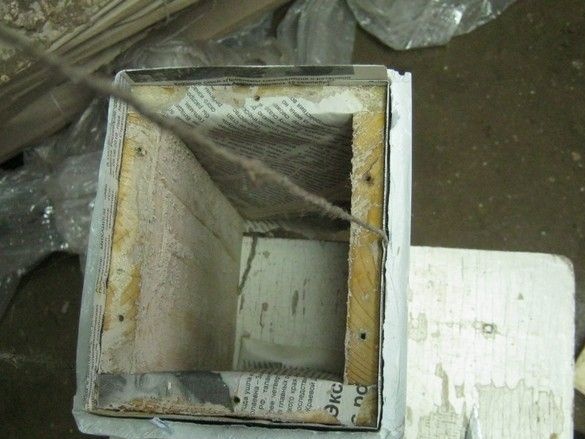

Após o endurecimento do revestimento da mufla, ele começou a desmontar os espaços em branco e remover a mufla. Cuidadosamente cutucou os lados, enrolou as cordas embaixo deles. Ele removeu as paredes finais e começou a rebobinar a corda entre a mufla e o espaço em branco. Aqui esperava uma emboscada - em primeiro lugar, a corda era bastante áspera, sua espessura não era particularmente igual; freqüentemente os restos de pequenas lascas eram tecidos na corda. A pior coisa estava nas esquinas. No final, para não danificar a mufla, a corda foi deixada sozinha e a base de madeira foi simplesmente cuidadosamente cortada em pedaços.

A mufla não era tão seca e durável. Na ausência de um fundo, deitado, ele se esforçou e, se não se formou, se aproximou de um paralelogramo. Mas depois de uma noite passada em pé, um pouco "nadou".

Após vários dias de secagem, comecei a ligá-lo. A mufla ficou na vertical em um pedaço de papelão de amianto, tudo isso, em tijolo de concreto aerado, embrulhado no topo com isolamento térmico "primário" - um cordão grosso de amianto. Coberto com vários outros pedaços de papelão de amianto.

Fiz as primeiras conexões através de um ferro de 1,4kW conectado em série. O ferro reduziu a corrente, seu regulador de temperatura após o aquecimento ligado por 5 ... 10 segundos. Cerca de uma vez por minuto. O resultado foi um aquecimento muito suave - em 3 ... 4 horas, a mufla foi aquecida a 300 ° C. Após vários dias de secagem suave, um aquecedor de 4 kW foi ligado em série. As coisas foram mais divertidas. Acima de 400 ° C, o amido de talco começou a queimar e o processo teve que ser transferido para o ar livre.

O resultado é uma mufla com paredes rígidas muito leves, semelhante à cerâmica. Com um leve toque, ouve-se um toque.

Em geral, o experimento foi considerado bem-sucedido - foi possível fazer uma mufla para o forno de recozimento de vidro, com uma temperatura de trabalho de até 600 ° C. Os custos são mínimos. Materiais de corrida. Para um uso mais seguro, após a secagem completa, aplique outra camada de revestimento por dentro. Seque da mesma forma. Se necessário, uma mufla com fundo pode ser feita da mesma forma.

Trabalhe nos bugs.

Antes de tudo, você deve encontrar o talco puro - queime por muito tempo e é desagradável. O formulário deve ser mais arredondado, com cantos alisados, para não haver dificuldades em desenrolar a corda. Com o tamanho da mufla, fiquei um pouco empolgado, no entanto, o desejo de usar a forma acabada me justifica.Para moldes e revestimentos, é melhor usar um pedaço seco de madeira e outros materiais naturais - então você pode ativar a secagem inicial ligando-a diretamente no molde, para evitar deformações. Além disso, você pode tentar queimar a forma - a temperatura de ignição, por exemplo, bétula, é de 330 ... 350 ° C. Ao mesmo tempo, não há necessidade de forros e cordas. Como a mufla não sofrerá estresse mecânico ao ser liberada, esse método é adequado para a versão inferior.

1. Brower G. (1985) Guide to Inorganic Synthesis. T.1 Capítulo 9 Altas temperaturas.

2. Forno de mufla elétrico caseiro.