Curiosamente, mas existem vários tipos de técnicas de vitrais - vidro, real. As semelhanças entre filme adesivo colorido e tintas não são levadas em consideração - elas desacreditam a idéia em si. E ao executar um vitral em qualquer uma das técnicas, de uma maneira ou de outra, você terá que ajustar com bastante precisão as bordas dos óculos coloridos. Parece ser especialmente relevante na técnica de vitrais "Tiffany".

Havia um amigo francês, gostava muito de libélulas. E ele criou um método simplificado e "ajoelhado" de fabricar vitrais. Seu significado geral é o seguinte: as bordas dos óculos, após um ajuste exato, são coladas com uma tira de fita adesiva de cobre, dobradas e soldadas. Portanto, a espessura das costuras e a aparência do vitral dependerão diretamente da precisão do ajuste. Além disso, colar uma fita de cobre na borda irregular do vidro é simplesmente muito difícil.

Então, vamos começar.

1. Análise de análogos, declaração do problema, desenho preliminar.

2. Assembléia Parte mecânica.

3. Parte elétrica, depuração geral.

Análise de análogos, declaração do problema, desenho preliminar.

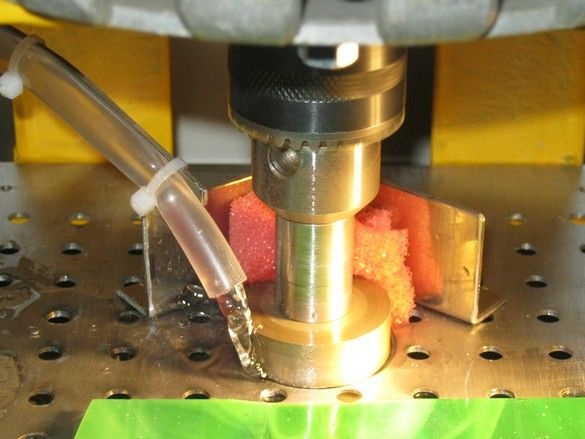

Ou seja, sem polir as bordas dos fragmentos de vidro, com vidro decorativo, você não pode fazer nada. Aqui, como em qualquer processamento de vidro, são utilizadas ferramentas de diamante. Ao trabalhar, você certamente deve lavá-lo continuamente com água - tanto esfriando (aumentando o recurso) quanto lavando poeira de vidro (a ferramenta funciona melhor, não há formação de poeira "Ele colocou pó de diamante na sua graxa! Você terá que trocar a graxa"). A prática demonstrou que, para processar curvas suaves de vidro, o tempo todo encontrado em vitrais, é mais conveniente usar uma ferramenta com um eixo de trabalho vertical e um eixo. O diâmetro da ferramenta de diamante, para vitrais relativamente pequenos, é de cerca de 2,54 cm. Tomamos isso como ponto de partida e examinamos o que a indústria, nesse sentido, nos oferece.

Bem, o que dizer. Basicamente, por alguma razão, as caixas de vitral dos mestres usam uma máquina de escrever alemã, Crystal. Nós ficaremos curiosos.

Dê uma olhada lá dentro.

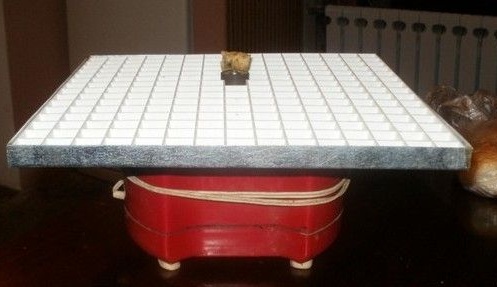

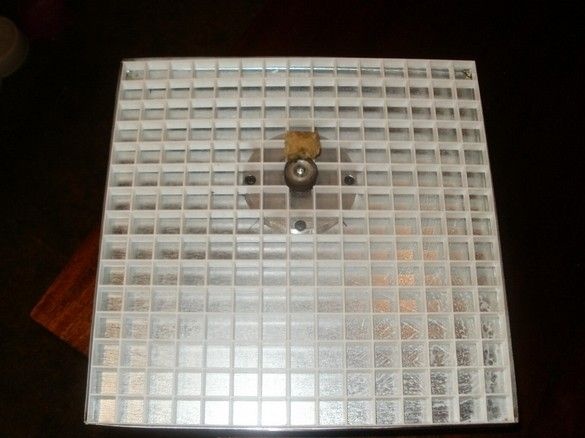

Também não há nada de extraordinário - uma mesa de grade, uma pequena calha embaixo dela, no eixo do motor, há uma espécie de lâminas e um copo sem fundo, tudo isso espirra água direcionada para cima na ferramenta de trabalho.Em algum lugar, vi uma foto e uma carcaça de motor, como em uma batedeira ou em um moedor de carne elétrico. Muito provavelmente também colecionador. Atrás do “bastão” de diamante, um pedaço de esponja é colocado, molha a ferramenta, como um pavio.

Portanto, o dispositivo é claramente uma classe de "hobby", não destinada a uso prolongado e / ou intensivo. A calha é muito rasa, o volume de água é pequeno, suponho que o lodo de vidro se deposita fracamente. Uma bomba improvisada não permite ajustar o suprimento de água, nem a vazão nem o local de lavagem. Falta de iluminação "local" regular. A localização do motor elétrico sob uma calha com água parece não ser a mais confiável.

As vantagens incluem compacidade, facilidade de manutenção, uma boa visão geral do local de trabalho. Você pode adquirir acessórios adicionais que aumentam ligeiramente a usabilidade.

Um análogo do Reino Médio, em todos os queridos e queridos AliExpress. Metade mais barato, significativamente menos desktop, o princípio é o mesmo.

Não faz mal dar uma olhada no trabalho de colegas colonos de nossos sites.

Opção 1

Opção 2

Opção 3

O que dizer? Em geral - a repetição de design industrial a partir de seus materiais, meios acessíveis. A mesma mecha de esponja e uma cavidade de dois centímetros de profundidade. Os colegas, a propósito, criaram uma maneira bastante engenhosa de se protegerem um pouco do fluxo de água através da glândula, em estruturas desse tipo.

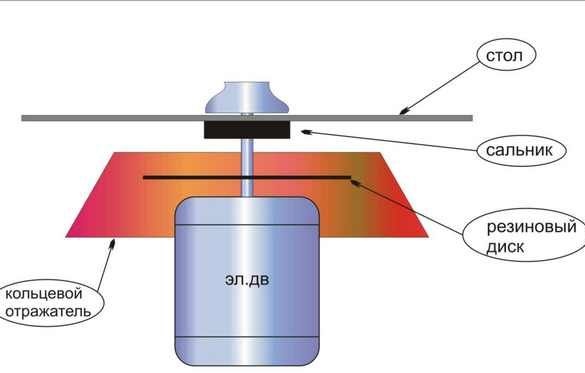

O design padrão é complementado por um disco firmemente assentado no eixo do motor, na figura é um "disco de borracha". Com o provável fluxo de água através da glândula, ele flui para esse disco e é pulverizado por força centrífuga. Um "refletor anular" evita que as gotas se espalhem por todo o revestimento. No entanto, eu não vi uma implementação prática.

Dados de entrada.

Aceitamos:

- uma caixa ou armação de metal - e, para massividade, a redução de vibração é útil, e opções especiais, de fato, não existem mais;

- uma panela funda - há uma chance de que a pasta de vidro assente em um só lugar, e não fique no volume inteiro de água, novamente a massa é maior e isso é bom;

- abastecimento de água por uma bomba separada - será possível regular;

- sem eletricidade sob a calha com água - você terá que colocar o motor no andar de cima e parecer embaixo como uma pega em moslak; no entanto, deixe estar, ficará mais calmo;

- luz local, é por todos os meios;

- revoluções - por volta de 3000, tentei a metade, o copo certamente mordisca, mas muito lento;

- potência do motor - a partir de 100 W, mas sem fanatismo, todas as mesmas dimensões e excesso de consumo de eletricidade, é claro, assíncrono;

Vasculhei os caixotes do lixo, juntei pedaços de ferro adequados. Foi decidido soldar a calha a partir de coberturas de aço galvanizado e decidir sobre o local de abastecimento de água, a opção mais simples é a minibomba submersível para aquário, que é ligada simultaneamente com o motor. Mas, com o último obstáculo, não foi possível encontrar um motor elétrico de potência e tamanho adequados. Eu tive que dissecar o velho dispositivo semiautomático da máquina de lavar e aplicar o motor a partir dele. Tudo ficaria bem, mas o motor de duas velocidades e com potência modesta é enorme, eu tive que concordar com isso.

DASM-2, 120/60 W, 2900/425 rpm, peso - 12,8 kg.

Decidiu-se não se limitar na escolha de uma ferramenta de trabalho - os “brocas” de diamante em tempo integral oferecidos para uso em máquinas fabris, apesar do alto custo, possuem um recurso muito baixo e uma variedade escassa. Além disso, existe uma ferramenta que expande significativamente os recursos da máquina.

Por exemplo, essas rodas com uma superfície de trabalho em forma de C tornam possível chanfrar com precisão o vidro.

Pela primeira vez, usei a ferramenta de diamante "industrial" comprada na ocasião. Entre outras coisas, sua camada de diamante é feita em uma ligação de metal, o que promete operação a longo prazo. Em geral, para poder usar quase qualquer ferramenta de diamante de tamanho adequado, foi decidido fixar um mandril no eixo.

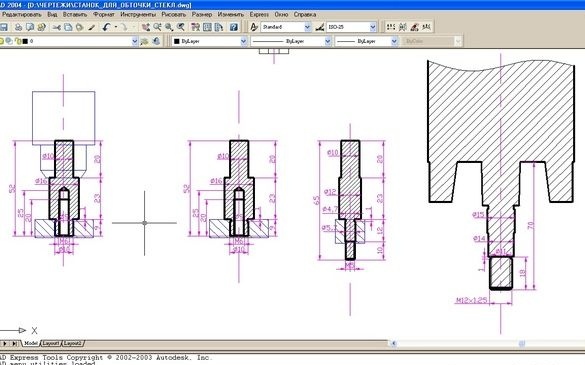

O motor foi desmontado, lavado, limpo com gasolina, o rotor com a “gaiola de esquilo” foi entregue ao torneiro para revisão - o eixo foi ligeiramente encurtado, uma ranhura foi feita, uma rosca foi cortada para parafusar um pequeno mandril de três came. O diâmetro máximo da haste que pode prender é de 10 mm. Ao mesmo tempo, dois adaptadores foram encomendados e aperfeiçoados para a “bola branca” existente.

Ao montar, aproveitando esta oportunidade, os rolamentos foram trocados.

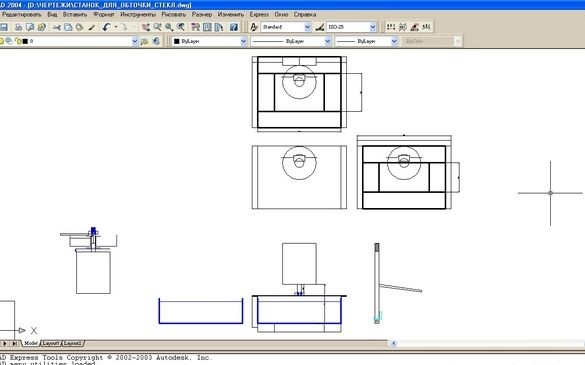

Eu desenhei o layout geral no CAD, no entanto, aqui, no esboço, uma moldura de um tubo retangular. Então ele mudou para um canto, que acabou sendo um pouco mais compacto.

A propósito, também foi considerada a opção com o arranjo inferior, como na vitrine, do motor.

Algo assim, com duas arruelas de respingos e sem selo de óleo, mas decidiu abandoná-lo.

Assembléia A parte mecânica.

O que foi usado.

Ferramentas

Um conjunto de ferramentas de bancada, ferramentas para rosquear, facilitou muito o trabalho de ferramentas elétricas - furadeira, máquina de corte (rebarbadora), máquina de perfuração. Soldador com acessórios. Queimador de gás pequeno para solda.

Materiais

Usamos laminadores de metal padrão, hastes roscadas, ferragens. Motor elétrico. Algumas peças de metal de sucata. Cobertura em aço galvanizado. Solda e fluxo para solda. LMB, pincéis, trapos.

Marcação, corte de espaços em branco. Rebarbadora, em um torno grande, com um disco de corte fino, fones de ouvido, óculos de segurança.

Soldando a estrutura principal, limpando as costuras. De sucatas, espaços em branco soldados para o suporte do motor.

Os suportes acabados serraram parte das prateleiras inferiores nas plataformas superiores, para não piorar a visão já brilhante na área de trabalho.

De acordo com o tamanho do quadro, cortei um espaço em branco para a área de trabalho. De um pedaço de aço inoxidável com 1,5 mm de espessura. Centros marcados e nakrilil de futuros buracos. Agora, faça tudo isso - ohohonyushki!

Soldamos os suportes do motor, perfurei os furos onde podia alcançar uma furadeira. Ainda resta pouco no meio, não importa, então farei com uma furadeira manual.

Já é possível remover as dimensões exatas da calha que é empurrada sob a área de trabalho. Desenhou uma varredura, cortou, dobrou. Soldado por um queimador de gás. Eu era ganancioso dos dois lados - decidi salvar uma solda especial e soldá-la com um PIC comum e com pasta de fluxo para cobre-estanho. Com dificuldade, obtive rigidez - mesmo assim, o fluxo deve ser selecionado sob solda para que ambos trabalhem em temperaturas próximas.

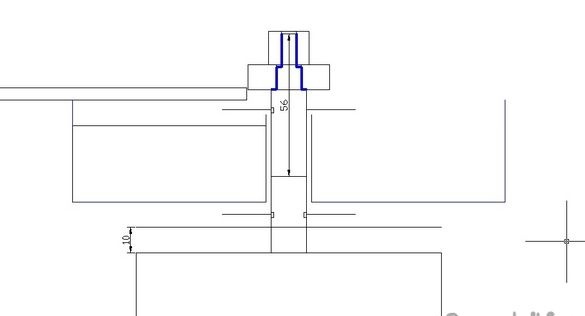

Tornou o design resultante desta maneira e daquilo, e nasceu o conceito de arruela - um certo bomba caseira, em uma perna alta, inserido em um bolso de protrusão de comunicação na lateral do tanque de água e em comunicação com ele. Tendo encontrado um local conveniente e estimado o tamanho e o método de fixação, ele soldou uma pequena bomba de tubos de cobre e lixo de latão.

Para moldar um “bolso” de estanho, esculpi um espaço em branco de um pedaço de bétula (seta na foto).

Eu o soldei no lugar certo do tanque, fiz e soltei o fundo do “bolso” a partir de um pedaço da mesma “galvanização”, solda de estanho-cobre com fluxo nativo na forma de uma pasta. Para solda de queimador, é usado para instalação de suprimento de água de cobre.

Eu verifiquei o tanque quanto a vazamentos, lavei o restante fluxo de ácido, secou. Fiz dois furos na parede do tanque, para a "comunicação" do tanque com a "bolsa" da bomba. Limpei as manchas de óxidos com lixa, desengordurada, pintada em duas camadas. Apliquei esmalte sobre ferrugem cinza - é muito recoberto e dá um revestimento forte e denso.

A estrutura da máquina teve que ser finalizada - para cortar aberturas para o "bolso" do tanque. Eu tenho um pouco de moedor. Então, é claro, com um arquivo.

Soldado dois pedaços de tira de aço - o assento da caixa elétrica. Cortei o excesso, limpei tudo.

A bomba decidiu prender pela "perna", para esse fim foi inventada essa fixação.

Uma certa calha, de diâmetro adequado, o “pé” tubular da bomba se encaixa nela, é fixada na posição por uma braçadeira de parafuso de aço inoxidável (galvanizado não é permitido - um tubo de cobre).

A calha é composta por uma parte de um tubo de cobre adequado, o suporte para sua instalação em aço inoxidável. Ele bebeu no meio do suporte para passar um grampo através dele.O suporte é soldado ao resto das glândulas, o sulco de cobre é soldado a ele. Queimador.

O suporte da bomba está posicionado para prender a bomba sobre um bolso do tanque aberto. Ao mesmo tempo, uni as orelhas para fixar a luz de fundo do LED de um lado e o suporte que segurava a mangueira de abastecimento de água da bomba do outro.

Só isso. O pedaço de ferro foi cuidadosamente limpo com rebarbadora, onde não foi possível obtê-lo - com uma pele grande, desengordurada, pintada. O mesmo primer-esmalte na ferrugem, mas amarelo e de outro fabricante, mais barato. Acabou por ser mais fina, mais ou menos uniforme, sem manchas escuras translúcidas, sendo possível apenas na terceira camada.

Após a primeira camada, experimentando uma lâmpada, descobri como é mais conveniente organizar seus fixadores, tive que limpar a tinta e soldar dois pedaços do gancho de cabelo M6. Para usar uma mão ou chave, não duas.

Só isso. A peça principal de ferro está pronta, pegue o ferro de soldar.

Parte elétrica, depuração geral.

O que foi usado.

Ferramenta.

Um conjunto de pequenas ferramentas de bancada, uma ferramenta para rosquear. Kit de ferramentas para instalação elétrica, ferro de solda de média potência com acessórios. Não fique sem uma sonda ou multímetro. Rebites de escape usados, cola quente. Algo para fazer furos, um quebra-cabeça de jóias veio a calhar. Secador de cabelo de construção para trabalhar com termotubos.

Materiais

Além dos elementos de rádio e instalação, eu precisava de um pedaço de aço galvanizado textolito. Ferragens, fios finos de montagem, termotubos, laços de nylon, fita adesiva. Mangueira de silicone.

Deixe-me lembrá-lo de que usei o mecanismo DASM-2, 120/60 W, 2900/425 rpm. De duas velocidades, a partir de uma velha máquina de lavar semi-automática.

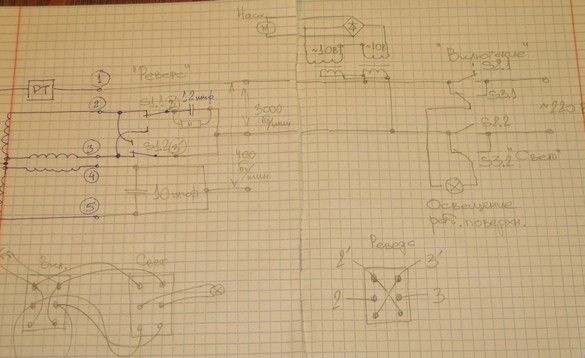

Diagrama esquemático da máquina elétrica. O motor está envolvido apenas em alta velocidade. É usada a possibilidade de reverter o sentido de rotação. Ligar a luz de fundo pode ser em dois modos - junto com o motor ou contínuo, enquanto a máquina está conectada à rede. O suprimento de água está constantemente ligado enquanto o motor grande está funcionando.

O interruptor usado para ligar a energia, do mesmo tipo que o restante - três posições. A posição do meio é "Off", alternando em qualquer direção é "On".

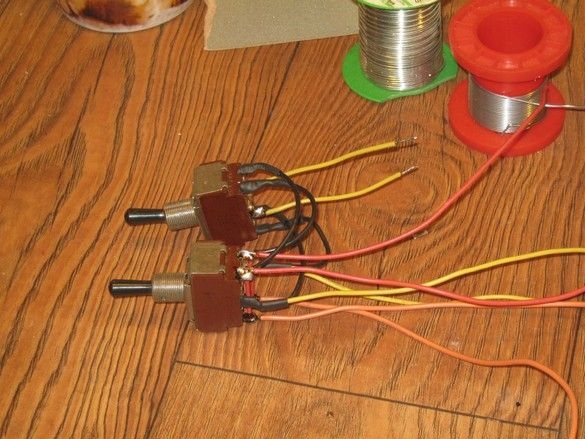

Havia interruptores com dois grupos de poderosos contatos de comutação, em três posições. Neutro no meio e dois em uma direção e a outra com mola (retornando à posição do meio). Os interruptores parecem bons - contatos potentes banhados a prata, caixa não consumível de carbólito, design confiável.

Depois de remover duas molas (uma marcada na foto e a segunda voada), os interruptores tornaram-se possíveis de usar em nosso projeto. Diagramas de conexão dos três acima.

"Armário" elétrico - uma caixa de junção da loja de artigos elétricos. O plástico nas laterais, onde era conveniente instalar os comutadores, é bastante macio, com enormes orifícios para os cabos. Eu tive que "costurar" um prato de textolite.

Fixação com rebites de alumínio. O princípio de operação deles pressupõe um material de chapa bastante forte, macio ou não forte o suficiente, você pode usar meu truque - antes de “puxar”, uma arruela de metal é usada no interior de cada rebite, de preferência “reforçada” ou “corpo”. Em rebites pequenos com diâmetro de 3,2 mm, as arruelas M3 se encaixam bem.

Meus interruptores estavam sem prendedores - a cada um, um kit deveria ser conectado - duas porcas, duas arruelas, uma arruela de pressão. Ele encontrou as porcas, teve que cortar as arruelas externas com um quebra-cabeças de jóias de aço galvanizado.

A caixa é fixada em um local regular; os primeiros passageiros a bordo são um dos transformadores para alimentar o motor da bomba.

O capacitor de partida do motor está fixo. Grampo de estanho, para não atrapalhar, mas por confiabilidade, mergulhou o selante acrílico sob ele. Inicialmente, o capacitor deveria ser instalado de maneira diferente, mas os transformadores não se encaixavam. Eu tive que virar e transferir um dos interruptores para a outra parede da caixa.

As pétalas dos interruptores são limpas e enlatadas, tudo o que pode ser soldado com antecedência "em cima da mesa" é soldado.

Muitas vezes, você precisa conectar vários fios em um ponto.Isso é feito de maneira fácil e elegante - as extremidades dos fios são limpas do isolamento, estanhadas, reunidas em um pacote, bem enroladas com um fino fio estanhado. Um fluxo é aplicado, o feixe é cuidadosamente soldado. O local da solda, é claro, é isolado. Melhor termotubo.

Para iluminar o local de trabalho, foi utilizada uma lâmpada LED com refletor. As extremidades cortadas dos fios são simplesmente soldadas aos terminais em forma de T, o local da solda e o local do corte são isolados por tubos de calor e preenchidos com cola quente para maior estanqueidade. A lâmpada é montada na máquina, com um grampo de estanho em torno de sua parte cilíndrica.

Antes de instalar o motor, completei algumas pequenas coisas, para depois não ligar a máquina com um motor pesado. Fiz pequenos furos "aproximados" na estrutura até o diâmetro necessário (2,5 mm), cortei as roscas M3 em cada uma delas, para fixar a grade da "área de trabalho".

O motor estava equipado com suportes especiais, algo como dois pares de “orelhas”, nos quais pendia dentro da máquina de lavar. Aqui, o suporte é feito para a tampa inferior, com seis parafusos M5. Um par de “orelhas” nesta capa foi cortado para não interferir. Canto superior esquerdo.

Arruela-rolha-porca - tudo é como nas pessoas.

Depois de montar o motor, minhas mãos arranharam tentando ligá-lo, verifique novamente a instalação na caixa. Conclusões do motor feitas "em um fio vivo". Nada, ganhou tão bom. E aqui e ali, com e sem luz.

Todos temporariamente cultivados - venha ao padrinho para admirar!

Agora o abastecimento de água. Liguei a bomba no lugar, coloquei um balde de água e comecei a captar a tensão no micromotor. O motor é DPM-25 - H1-04 (27 Volts, 2500 rpm, 220 mA). Dois transformadores são instalados na caixa, o enrolamento secundário de cada um deles produz 10 volts em marcha lenta. Os enrolamentos foram conectados em série e conectados ao retificador, feitos de acordo com o circuito da ponte. A capacidade do capacitor pode, dentro de pequenos limites, selecionar a tensão desejada no motor, para que a fonte não bata ou goteje. Um riacho tão pequeno fluiu assim.

Após a seleção, o retificador é soldado para que se encaixe no tubo de aquecimento.

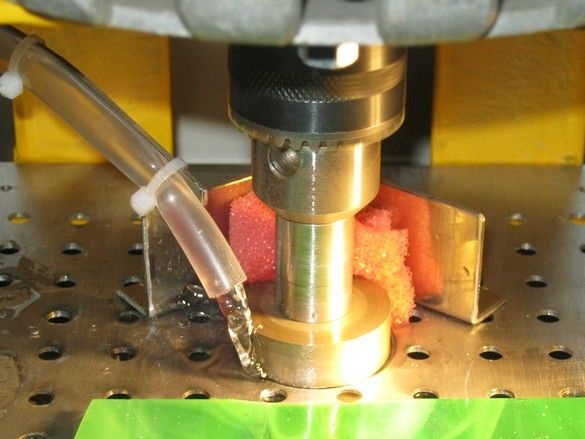

O suporte para segurar a mangueira de abastecimento de água é feito de tira de aço inoxidável, a mangueira de silicone é fixada com laços de nylon. O design permite direcionar com precisão o fluxo de água no lugar certo. A esponja é mantida no canto de um pequeno picador parafusado na mesa e levemente pressionado contra uma ferramenta rotativa. Sua função, em contraste com os análogos de fábrica, é apenas para evitar respingos de água.

Um orifício no canto da área de trabalho permite que você use um pedaço de mangueira com um diâmetro de 12 mm. Eles podem ser drenados ou adicionados sem desmontar a estrutura.

A visão geral da área de trabalho, mais do que as aspirações, acabou sendo bastante decente, o motor no topo não causa nenhum inconveniente específico. É bastante conveniente trabalhar. A única desvantagem do projeto é que é difícil mudar a ferramenta de trabalho; para isso, é necessário drenar a água e retirar o recipiente com água; no entanto, mudar a ferramenta provavelmente não é frequente e você pode facilmente aceitar isso. A máquina em funcionamento é como uma luva - uma grande massa, sem vibração. O barulho também é muito moderado, é muito confortável para trabalhar. Há energia suficiente, o motor não aquece mesmo com operação prolongada.