Os fogões a lenha ainda são bastante comuns nas áreas rurais e em outros lugares distantes dos gasodutos e do aquecimento central urbano. Muitos fornos de tijolos já estão em operação, uma certa quantidade está sendo construída, portanto, questões de melhoria das características operacionais de unidades individuais em particular e fornos em geral são importantes. Uma das partes mais defeituosas de um forno de tijolos é uma porta de forno ou, para ser mais preciso, seu fechamento. De fato, a porta do forno é exposta a altas temperaturas, choques mecânicos ao carregar toras. Freqüentemente, após um curto período de tempo, em relação a toda a vida útil do forno, a porta começa a travar, os tijolos desmoronam e até caem ao seu redor, grandes rachaduras se formam. Obviamente, casos absolutamente deploráveis, como regra, são uma conseqüência de erros na rescisão. No entanto, mesmo sem eles, o selo não dura muito tempo e requer reparos periódicos.

O principal método frequentemente usado para prender a porta do forno nas alvenarias é incorporar tranças de arame nas costuras, enfiadas em quatro orifícios na moldura da porta. Como uma opção mais perfeita - em vez de fio, use raios de motocicleta.

Talvez valha a pena mencionar aqui o método de trancar a porta com cavilhas de metal modernas.

Outra maneira bastante simples de vedar é com a ajuda de grampos (patas). As tiras de metal são parafusadas ou rebitadas na armação da porta, que são moldadas e seladas em juntas de alvenaria horizontais e verticais.

O método à primeira vista é bom.

Aqui, vale lembrar uma regra importante no negócio de fornos - levar em consideração a diferença nos coeficientes de expansão linear de materiais quando aquecidos. Em metal e tijolo, o coeficiente difere acima de tudo e é necessário separar esses materiais com uma junta resistente ao fogo relativamente macia. Antigamente, era um cordão de amianto, em sua forma pura ou embebido em argila líquida, agora eles costumam usar materiais refratários modernos - lã cerâmica e feltros à prova de fogo.

Vamos voltar ao fecho de aperto.Se a moldura da porta puder ser isolada, por exemplo, envolvendo-a ao redor do perímetro com um cordão de amianto, as tiras de metal dos grampos não serão isoladas nem pintarão a argamassa de argila das juntas.

Como uma espécie de variação, existem elementos metálicos fixados à moldura da porta, mas não fixados nas costuras, mas segurando a porta por tijolos. Já é muito melhor - você pode colocar papelão refratário e se livrar de rachaduras no futuro. A força do selo também é boa, uma grande área de "retenção" permite que você lide mais livremente com lenha e pôquer. Não é nada caro, não é complicado e econômico em termos de materiais.

Para fogões feitos de tijolos simples de argila, talvez não seja necessário mais, mas nas versões modernas de fornos de tijolo com forno revestido com tijolos refratários, o método não é bom o suficiente.

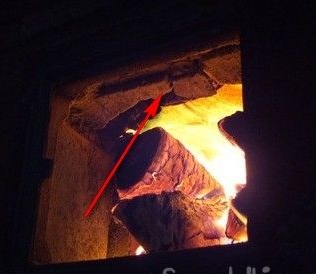

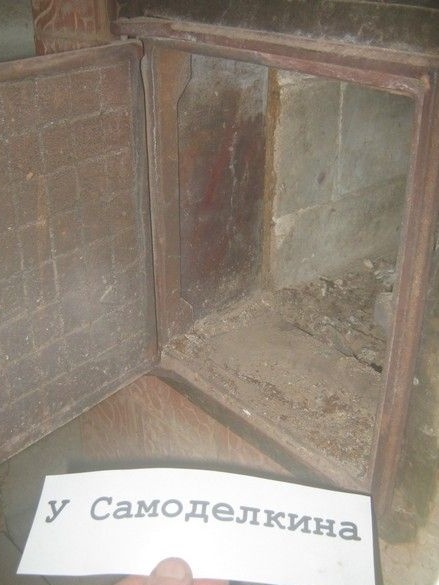

Ao revestir a fornalha com chamotte, aumentamos significativamente seus recursos, mas fechar a porta do forno de acordo com o último método deixa vários locais onde altas temperaturas afetam os tijolos de barro. Na foto acima, estas são as extremidades da alvenaria, nas laterais da porta, na próxima - superior e inferior.

O último selo, após cinco anos de operação, mostrou boa confiabilidade - a porta não tremia, estava enraizada no local, mas os tijolos de argila por dentro foram destruídos por cima e precisavam ser substituídos, enquanto o resto da fornalha, protegida por tijolos de chamotte, estava desgastada, é claro, mas funcionou bem.

Ou seja, tudo é necessário, a mesma coisa, mas com patas ao redor do perímetro. Algo assim.

O método é um pouco mais inútil em termos de materiais, mas é muito confiável e pode ser recomendado para uso. Vamos considerá-lo em mais detalhes. Então

O que é necessário.

Ferramentas

O conjunto mais comum de ferramentas de serralheiro, uma pequena máquina de corte (moedor) com discos abrasivos, fina para cortar, com pelo menos uma espessura para decapagem. Óculos de segurança ou melhor - um escudo para o todo ... para todo o rosto. Se quisermos ouvir Beethoven não por meio de um aparelho auditivo aos oitenta anos de idade, acrescentamos fones de ouvido ou tampões protetores - ao descascar com uma máquina de escrever, o barulho e o toque são muito bons. Algo manual para perfuração. Também foi utilizado um pequeno inversor de solda com acessórios, além de eletrodos finos (2 mm). Eu tentei MR-3, SSSI funciona bem, você certamente pode especial para aço inoxidável, se não me desculpe. Na primeira variante de produção, onde é apenas flexível, a soldagem pode ser dispensada. Sim, além da ferramenta de marcação usual, seria bom ter um quadrado grande, com um lado desse meio meio. Isso aumentará bastante a precisão do layout.

Materiais

Adequado em tamanho, um pedaço de chapa de aço inoxidável. É muito desejável que seja resistente ao calor. Não confunda com “resistente ao calor” (resistência à escala). A única vez na rede foi um vídeo de design semelhante, onde o autor usava aço inoxidável resistente ao calor, uma espessura muito pequena, algo em torno de 0,5 ... 0,75 mm. Nesse caso, fica claro que apenas o método de fabricação é flexível, a menos que você tenha ferramentas especiais para soldar aço inoxidável fino.

Na versão do autor, foi utilizado aço inoxidável de grau desconhecido (e pouco resistente ao calor), com 1,5 mm de espessura. Não de propósito, o que era. A prática, no entanto, mostrou uma resistência suficientemente alta do material. Além disso, uma espessura um tanto excessiva, no entanto, permite o uso de soldagem a arco manual convencional.

Fixadores - parafusos padrão M5 com porcas. Talvez seja melhor escolher cabeças maciças para que não queimem por mais tempo.

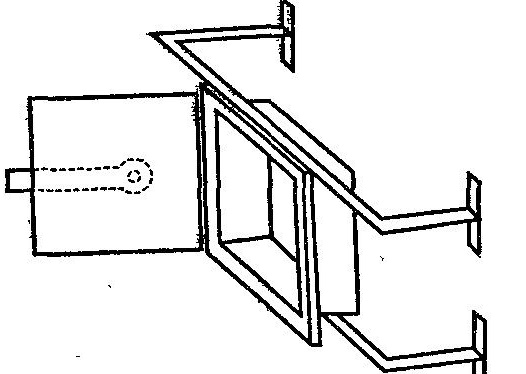

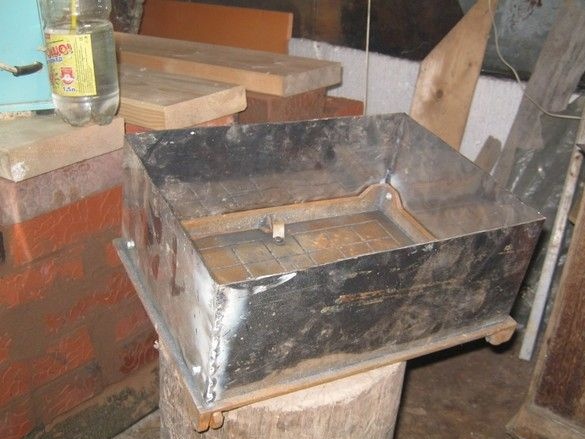

A caixa de montagem foi feita de duas maneiras.

Primeiro - uma grande varredura geral foi feita edobrando, saiu uma espécie de caixa sem fundo e tampa. Perpendiculares às paredes da caixa, as pétalas dobradas. Uma porta foi instalada, os furos foram marcados e perfurados. A porta estava fechada com rodas dentadas e isso é tudo.

Marcando e cortando a peça de trabalho.

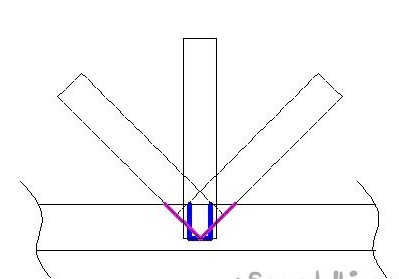

Aqui, vale dizer que, para obter um pequeno raio de curvatura, com um material tão espesso, é necessária alguma preparação do ponto de curvatura.A preparação consiste em cortar o material ao longo da linha de dobra, cerca de três quartos da espessura, e cortar - dando ao corte um perfil em forma de V. Com um ângulo de 90 ou ligeiramente mais graus na base. A única ferramenta mais ou menos adequada para esse fim é uma máquina de corte (retificadora). Quanto ao meu gosto, vale a pena usar a opção com menos potência e um diâmetro menor do círculo.

Você tem que agir assim. O primeiro corte é perpendicular à superfície do material, à profundidade desejada ao longo da linha de marcação. É muito difícil fazer o bem da primeira vez. É melhor fazer o corte não imediatamente à profundidade total, mas em várias passagens, para que haja menos chance de cortar e o resultado seja mais uniforme. A coisa mais difícil de fazer é o primeiro sulco reto. Como regra geral, fica melhor para mim, menos responsável é a parte - ao trabalhar, vale a pena liberar um pouco os ombros e os braços e não atribui muita importância a possíveis pequenas falhas.

Após o primeiro corte, mais duas passagens são feitas ao longo dele, como uma guia, com uma ferramenta girada a cada vez 45 graus em relação à principal. Aproximadamente, é claro, mas um pouco melhor. Isso não é mais difícil, basta girar ou girar a peça de trabalho para que a ranhura seja da direita para a esquerda e não de cima para baixo. Acontece mais suave. Bem, os búlgaros interceptam de maneira diferente.

Em seguida, dobre para que o corte fique dentro. Não há necessidade de usar paradas ou guias, a dobra ainda vai para o local de espessura mínima, como eles serraram.

A profundidade do primeiro corte, no caso ideal, deve ser tal que a peça de trabalho no corte final seja dobrada, com algum esforço bastante decente, mas com as mãos. Nesse caso, a superfície externa da dobra ficará levemente opaca, mas sem rachaduras visíveis.

O formulário foi cortado, idealmente deve levar a um fechamento completo das paredes na dobra finalizada.

Assim, os espaços em branco foram cortados, os cortes foram feitos nos lugares certos, através e para as curvas. Aqui você precisa ter cuidado e imaginar completamente o produto final - várias dobras (seus cortes) estão localizadas no lado oposto.

Depois de mexer nos cortes, em vários movimentos, uma caixa com pétalas se dobra ao longo das linhas.

Tentamos na porta, marcamos buracos, perfuramos, apertamos. Cortamos o excesso do fio. Aperta com um parafuso e porca. M5 Stoporov e puck não são usados, mas em caso de dúvida, você pode inclinar o centro do corte.

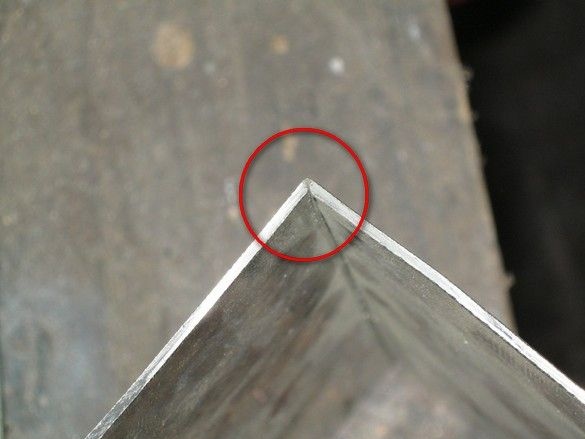

Agora, soldamos cantos de pequenos pedaços. Na parte da frente, caso contrário, o design é um pouco inacabado. Peças com um ângulo reto são simplesmente fixadas no local certo, pelo menos um pouco mais do que o necessário e a soldagem é fixada em vários pontos. Então o excesso é serrado. As soldas são limpas. As arestas agudas ficam embotadas.

As patas na lateral da fornalha são um pouco grandes, você pode conviver com as menores.

A mesma rescisão, após 3,5 anos de operação em um fogão de sauna de tijolos. Na prateleira inferior de cinzas, considere o lado. Há um pouco de escala, não há distorções e dobras perceptíveis, as cabeças dos parafusos não são visíveis na foto, mas ouso garantir também, em muito bom estado. A alvenaria externa não tem destruição, principalmente o revestimento. Em geral, a condição é excelente e, dado o aquecimento muito mais intenso do fogão em comparação com o aquecimento, é completamente excelente. Talvez isso tenha sido facilitado pela espessura significativa do material e pela rigidez geral da estrutura.

A incorporação, apesar do alto custo comparado aos métodos comuns, é um milagre tão bom, no entanto, o método de fabricar uma caixa com patas, flexível, não é muito preciso. Por definição. É difícil levar em conta, até um milímetro, toda a evolução da peça durante a dobra e, como resultado, a porta não se encaixa ou as folgas são muito grandes. Você pode preenchê-los com o mesmo feltro refratário, mas esse não é o caso.

A segunda opção de fabricação. Por soldagem.

No outro dia, eu decidi tentar. A caixa principal era feita de duas partes em forma de L.

Depois de experimentar, corte as bordas no tamanho certo e soldadas. O aperto especial não é necessário aqui - em pontos, através de um centímetro e meio. Depois limpe todo o excesso nas costuras.

Depois, de maneira semelhante, as patas são soldadas.

Após a decapagem, é possível fazer tijolos em um local de serviço, tendo embrulhado refratários previamente macios. Na foto abaixo, é utilizado um tapete acolchoado de basalto com uma espessura de 10 mm.

O método, apesar da complexidade um pouco maior, gostou mais. A porta fica bem mais firme, no processo de fabricação, há significativamente menos ansiedades - a porta se encaixa / não se encaixa no final. Além disso, para o design, você pode usar pedaços menores de material, o que às vezes é muito conveniente.

Ainda não há experiência na operação de um selo desse tipo de fabricação - o forno ainda não terminou, mas também não há motivos para duvidar.