No artigo de hoje, consideraremos a tecnologia de fazer uma boa faca forte a partir do aço de Damasco. A faca é criada em um estilo tradicional, ou seja, forjando. Aqui você precisará de uma lareira, bigorna, martelo e muita paciência.

Uma característica do aço de Damasco é que, em sua fabricação, vários tipos de metal são misturados por forjamento. Primeiro, as placas são preparadas, soldadas, aquecidas e, em seguida, a peça de trabalho é torcida para misturar todos os tipos de metal.

Devido ao fato de que a faca pode representar uma ameaça à saúde, não deve ser entregue nas mãos de pessoas com uma psique instável.

Materiais e ferramentas para fazer uma faca:

De materiais:

- chapas de aço de pelo menos dois graus (é desejável usar aço com alto teor de carbono, para que possa ser bem endurecido. O autor utilizou dois tipos de aço, 1095 e 15n20);

- fluxo (o bórax será necessário, pode ser comprado em uma loja de ferragens);

- uma haste longa (necessária para que seja possível soldar uma peça de trabalho para aquecimento em um forno);

- qualquer madeira para escolher;

- cola epóxi (de preferência que seca rapidamente);

- rebites de latão;

- óleo de linhaça ou outra impregnação para madeira;

- óleo vegetal para endurecer aço;

- cloreto férrico.

Das ferramentas:

- uma bigorna (de preferência uma bigorna realmente grande. Em um caso extremo, uma peça de trilho, uma marreta e outra);

- martelo (o autor usado com um atacante transversal pesando 1,3 kg);

- soldagem (é conveniente para ela soldar as placas umas com as outras e prender os encaixes, mas se não, você pode usar o fio);

- uma forja para ferraria (deve ter uma temperatura razoavelmente alta para que os lençóis derreterão);

- lixadeira de cinto (você pode usar um arquivo, mas será preciso muita força e paciência);

- forno (ou outro luminária para aquecimento de metais para fins de têmpera);

- uma furadeira ou furadeira;

- Torno (muito útil no processo.

O processo de fazer uma faca:

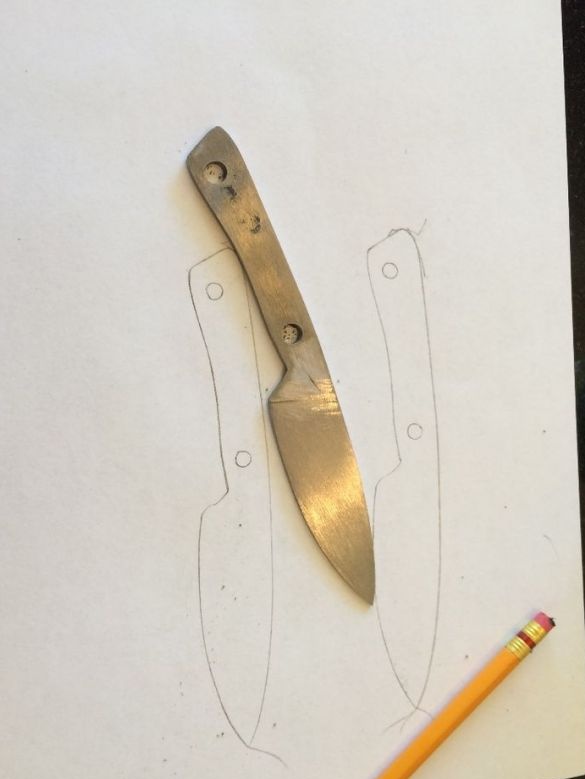

Primeiro passo Coletando espaços em branco

Nesta fase, o autor prepara espaços em branco. É necessário cortar as placas no comprimento desejado, para o autor mede 7,6x1,2 cm. É importante considerar que quanto maior a peça, mais difícil será forjar uma faca. Os locais preliminares de soldagem devem ser cuidadosamente limpos contra ferrugem e incrustações. As placas são empilhadas com metais alternados.

Em conclusão, uma peça de reforço deve ser soldada à peça de trabalho para que possa ser colocada no forno. Obviamente, em vez de soldar o reforço, a peça de trabalho pode ser retirada usando um alicate de cabo longo.

Etapa dois Enviamos a peça para o forno

Agora a peça é submetida ao primeiro aquecimento e primeiro forjamento. Autor chifre feito caseiro a partir de um cilindro de gás. No interior, é finalizado com cimento refratário e lã de koolin. Como a lareira é pequena, é facilmente aquecida às temperaturas desejadas.

O metal deve ser aquecido a uma cor vermelho cereja, após a remoção, é necessário polvilhar imediatamente com um marrom para remover a incrustação e impedir a interação com o oxigênio. Especialmente, você precisa preencher o bórax entre as fendas das placas, para que o metal se misture bem e seja o mais homogêneo possível. Este procedimento deve ser realizado várias vezes, se necessário, removendo a balança.

Além disso, a peça aquece até a temperatura de forjamento, segundo o autor, na região de 1260-1315 sobreC. O metal deve ficar amarelo ou laranja brilhante. Antes de remover a peça de trabalho, é necessário garantir que já haja uma bigorna e um martelo à mão, pois o metal esfria e você não perde tempo.

Como resultado, forjando a peça de trabalho é esticada para que possa ser dobrada.

Etapa três Agitação de aço

Nesta etapa, a peça aquece muitas vezes e se presta a forjar, quanto mais vezes isso for feito, melhor o metal se mistura. Primeiro, a peça de trabalho deve ser forjada de forma que se torne duas vezes maior do que era. Estique o metal o mais uniformemente possível. Então, no meio, um entalhe é feito com um cinzel e a peça de trabalho é dobrada ao meio. Depois disso, é novamente aquecido e forjado até que as duas placas se tornem homogêneas. No total, o autor dobrou o metal 4 vezes, recebendo 112 camadas.

Ao vincular várias camadas, é importante usar sempre um marrom e limpar a balança.

A fórmula para calcular as camadas é a seguinte: a quantidade inicial * 2 no grau do número de dobras, ou seja, 7 * 2 ^ 4 = 112).

No final, a peça aquece novamente até a temperatura de forjamento, é inserida pela borda na ranhura da bigorna e torcida na forma de uma espiral. Então essa espiral deve ser reformada novamente em uma forma retangular. Em conclusão, você pode verificar se as camadas são homogêneas removendo uma ou mais arestas da peça de trabalho.

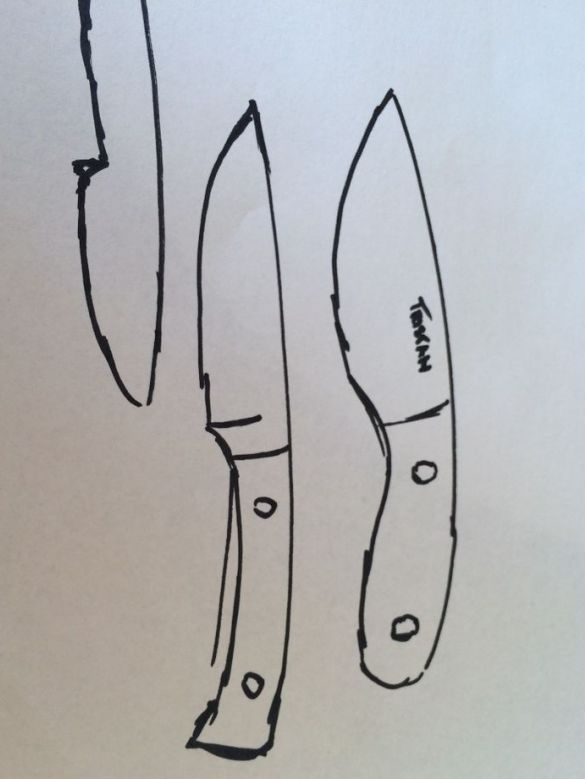

Etapa quatro Forjando o perfil principal

Nesta fase, o autor forma o perfil principal da faca forjando. Nesse estágio, você também pode definir os chanfros da faca, para que mais tarde trabalhe menos em um moedor ou lima, o que, neste último caso, é muito triste.

Quinto passo Moer o perfil

Se você não possui uma retificadora, precisará de muito tempo e esforço para concluir esta etapa. Aqui você precisará de um arquivo e um moedor.

No final da retificação, faça furos para prender a alça na peça de trabalho. Ainda aqui, alguns detalhes precisarão ser finalizados com uma lixa de grão 400. Você também precisa afiar a faca primeiro, mas não precisa torná-la afiada, pois ela pode distorcer durante o endurecimento.

Etapa seis Endurecimento de metal

O endurecimento é um momento crucial na fabricação de uma faca. A força do futuro blade depende disso e, se a tecnologia for violada, a peça poderá ser completamente arruinada. Antes de tudo, o aço deve ser liberado o máximo possível. Isso é feito para que o metal não conduza durante a têmpera e a lâmina não entorte. O metal é liberado por vários aquecimentos a uma temperatura na qual o aço não será mais atraído por um ímã. No total, esses aquecimentos devem ser de três a cinco. O aço deve esfriar gradualmente ao ar livre.

Depois disso, o aço pode ser endurecido. É aquecido mais uma vez a uma temperatura crítica e depois abaixado em óleo quente.O aço de alto carbono não precisa ser temperado na água, pois esfria o metal muito rapidamente e se decompõe.

Após o endurecimento, o aço deve ser liberado para que não fique quebradiço. Para isso, a peça é colocada em um forno com temperatura de 205 graus e aquecida por uma hora. Então ela precisa esfriar gradualmente.

Sétimo passo. Gravura em lâmina

Quando gravada, a lâmina recebe um padrão característico. Tudo isso acontece quimicamente sem o uso de eletricidade. O cloreto férrico deve ser preparado de acordo com as instruções, o autor possui três partes de água e uma parte de cloreto férrico. O envelhecimento dura apenas 3-5 minutos.

Passo Oito. Recolhemos o cabo e afiamos a faca

Existem muitas técnicas para fazer alças para facas. Você pode usar vários tipos de madeira, chifres de animais, ossos, plástico e outros materiais. O autor decidiu usar cerejas e rebites de latão para esses fins, e tudo está conectado classicamente na cola epóxi. Em conclusão, a caneta é polida com 400 grãos e depois completamente embebida em óleo de linhaça.

No final, a faca precisa apenas ser afiada. O autor usa uma pedra de amolar comum para tais fins. Mas, para trazer a lâmina à perfeição, você pode usar pedras de água, diminuindo gradualmente o tamanho dos grãos.

O comprimento total da faca era de cerca de 15 cm.