O verão estava chegando e eu realmente queria levar crianças comigo para o pokatushki.

Por isso, é urgente fazer um meio de se mover na água - um caiaque.

Depois de arregaçar as mangas, começamos a trabalhar.

Materiais e ferramentas:

Para construir um caiaque, primeiro você precisa de um local e de um conjunto mínimo de ferramentas,

geralmente:

- um bloco com lixa ou moedor;

tesoura;

alicates;

cortadores laterais;

- escovas;

-drill;

resina epóxi;

pano de vidro.

Etapa 1: Montagem da carcaça.

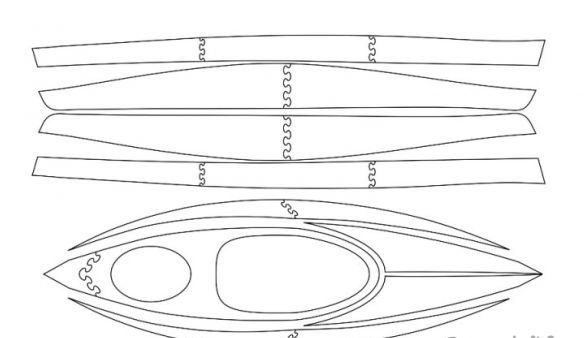

O projeto foi baseado em um caiaque pronto feito de madeira compensada, usando o método "stitch & glue", em inglês - "stitch & glue".

Essa escolha se deve ao fato de que o processo de montagem do gabinete é significativamente acelerado, a quantidade de lixo e poeira é reduzida (o que é importante) e o fato de as peças serem fabricadas em máquinas CNC garante sua alta precisão.

Para construir um caiaque, primeiro, você precisa de um local e um conjunto mínimo de ferramentas, geralmente apenas um bloco de lixa ou um moedor, tesouras, arados, cortadores laterais, escovas.

Apresentamos os detalhes do conjunto de acordo com os desenhos disponíveis.

As ripas do corpo do caiaque são mais longas que o comprimento das chapas de compensado existentes, por isso juntamos-as de vários espaços em branco com uma junção do tipo quebra-cabeça. Nós os colamos com epóxi e, de preferência, um segundo adesivo de cianoacrilato com um ativador - isso acelera o processo.

Se for usada uma resina epóxi ED20 com um endurecedor PEPA, a temperatura ambiente necessária deve ser mantida entre 22 e 25 graus. A uma temperatura mais baixa, a resina não ganha força total; a uma temperatura mais alta, polimeriza muito rapidamente, o que complica o trabalho. Depois de colar todas as tábuas, começamos a costurá-las com arame, enquanto torcer as torções não aperta o final. Um momento agradável é a presença de todos os furos nas peças para torcer. A opção mais adequada para torcer é um fio de tricô de aço, ou o que estiver à mão (fio de cobre). Não consideramos a opção de usar gravatas plásticas o diâmetro dos furos para eles precisa de muito mais. Começamos pelo fundo, depois pelos lados, desenhamos as barras para os blocos de quilha.

Quando o corpo toma a forma desejada, apertamos todas as torções para que não haja lacunas entre as partes. Em seguida, entre as betonilhas, cole as juntas com uma mistura de epóxi e aerossil. Se for usada cola de cianoacrilato, cole as costuras com pontos dessa cola. O adesivo de cianoacrilato simplifica e acelera o trabalho. Você precisa tomar gel de cola com um ativador.

Etapa 2: Colar o revestimento com fibra de vidro.

Depois que a cola secar, remova todas as betonilhas e aplique o filete final de epóxi e aerossil. Como material para o filé, usamos resina epóxi com adição de 50% de AEROSIL (para que a resina não escorra), em vez de aerossil, é adequado o pó de madeira de um moedor de vibração. Para formar um filete, é conveniente usar uma espátula feita de um cartão de plástico recortado na forma de um futuro filete.

O próximo passo é colar a carcaça por dentro com fibra de vidro. Antes de colar, lixamos toda a superfície para que a superfície sob a cola fosse lisa. Vácuo, limpe com um pano limpo para que não haja vestígios de poeira. Nós colocamos a fibra de vidro, removemos todas as dobras, cortamos o excesso. IMPORTANTE, selecionamos fibra de vidro com dimensionamento direto (excelente adesão com epóxi, mas caro) ou com dimensionamento de parafina (nesse caso, você deve primeiro evaporar a parafina, o preço é uma ordem de magnitude mais baixa).

Diluímos a resina epóxi em pequenas porções de gramas de 150 a 200 toneladas cada.O tempo de vida da resina ED-20 mais comum com o endurecedor PEPA é de 10 a 20 minutos (dependendo da temperatura do ar). Despeje a resina na superfície e comece a dispersar com uma espátula. É necessário dispersar a tal ponto que a resina seja exatamente o suficiente para permear o tecido. A fibra de vidro embebida se torna transparente e não oculta a estrutura da árvore. Depois que a fibra de vidro é impregnada e o excesso de resina é removido, em uma ou duas horas, asseguramos que as bolhas de ar não se formem sob o tecido, você pode removê-las simplesmente pressionando este local com o dedo.

Colamos a moldura nos filetes. Costuras coladas com tiras de fibra de vidro. A superfície desprotegida do contraplacado é pintada com epóxi.

Cortamos tiras da mesma fibra de vidro colada sobre o estojo. Se a fibra de vidro tiver uma trama simples, é melhor cortar as tiras em um ângulo de 45 graus, para que as bordas não fiquem crespos. A largura das tiras é de 8 a 10 cm.

No próximo passo, viramos o barco e polimos todas as bordas afiadas. Se houver rachaduras ou outros defeitos, os misturamos com uma mistura de epóxi e aerossil.

Em seguida, colocamos o tecido de fibra de vidro, removemos todas as dobras, cortamos o excesso e colamos com cola Epoxy.

Cortamos as bordas em excesso da fibra de vidro.

Etapa 3: construa o baralho.

Começamos a lidar com o convés. Coletamos os detalhes do baralho nas reviravoltas.

Cole as costuras e remova as torções do fio.

Etapa 4: colando o deck com fibra de vidro.

Nós impomos filetes. Em geral, repetimos todas as mesmas operações do caso.

Etapa 5: conecte o casco ao convés.

Conectamos o casco ao convés usando torções de arame.

Cole a costura e remova a torção.

Colocamos um filete de resina epóxi e aerossil na costura.

Limpamos a costura.

Colado com fitas de fibra de vidro. Lixe as bordas das tiras de fibra de vidro.

Etapa 6: Disposição do cockpit e da bagageira.

O próximo passo é o arranjo do cockpit e da bagageira.

Depois de todas as etapas, nosso corpo está pronto.

Resta prender o assento, prender as alças e você pode nadar.

Conclusão

O barco ficou leve - 12 kg. As crianças gostaram muito, na praia havia uma fila para andar.

P.S. Flutuadores removíveis anexados. É mais calmo com eles.