Se houver necessidade de recozimento de metais, criação de cerâmica, fundição de metais não ferrosos e preciosos, você poderá construir um forno tão simples. A maioria desses fogões custa muito dinheiro, de acordo com o autor, em sua região os preços são de US $ 600 a 12.000 por fogão. No nosso caso, o forno custou apenas US $ 120, sem contar o controlador de temperatura. Este forno pequeno pode produzir temperaturas em torno de 1100oC.

Indo para caseiro simplesmente, todas as peças não são caras e também podem ser substituídas rapidamente se o forno não funcionar corretamente.

Alguns artesãos conseguem fazer alianças nesses fornos, brincos, vários talismãs, soqueiras e muito mais.

Materiais e ferramentas para caseiros:

Materiais:

- parafusos e porcas (8x10, 1/4 polegadas);

- sete tijolos refratários (devem ser macios, pois precisarão ser ranhurados, dimensões 4 1/2 "x 9" x 2 1/2 ");

- um canto para criar um quadro;

- uma folha quadrada de metal para a porta (o autor usava alumínio);

- um elemento de aquecimento (você pode comprar espirais prontas para o forno ou envolver seu próprio nicrômio)

- parafusos de contato resistentes ao calor para fixação da espiral;

- um pedaço de cabo bom (deve suportar pelo menos 10A).

Das ferramentas:

- uma furadeira manual com um bico adequado para cortar ranhuras em tijolos;

- chave inglesa;

- alicates;

- uma serra;

- broca;

- pinças e muito mais.

O processo de fabricação de um forno caseiro:

Primeiro passo Faça os sulcos

Primeiro, você precisa determinar a largura da espiral, dependendo disso, a profundidade e a largura dos sulcos futuros nos tijolos. Em seguida, você precisa desenhá-los no tijolo com um lápis. As ranhuras do autor têm uma forma na letra "U", todas as ranhuras dessa forma são duas peças, ou seja, são cortadas em dois tijolos. Nesse tijolo, localizado na parte traseira do forno, é necessário fazer duas ranhuras paralelas, como na foto. Como resultado, após a montagem do forno, a espiral receberá aproximadamente uma forma em "P".

Etapa dois Instalação de um elemento de aquecimento

Antes de instalar o elemento de aquecimento, você precisa coletar os tijolos, tendo decidido as dimensões do forno. Muito provavelmente, os tijolos que vão para o piso do forno terão que ser cortados, pois dois deles formarão um fundo muito grande. Você pode cortá-las com um moedor com um disco para concreto, poço ou mesmo com um disco de corte comum.

Bem, então você pode instalar a espiral.Muito provavelmente, ele deve primeiro ser esticado até o comprimento desejado. Se você mesmo enrolar a espiral, precisará calcular quanto tempo e espessura o fio deve ter, há uma tonelada de informações na Internet para isso.

Bem, então você pode colocar o forno na ranhura. Para fixar a espiral, o autor usa suportes de metal, sob os quais os furos precisam ser feitos no tijolo. Atenção especial deve ser dada à conexão da espiral ao fio. Parafusos especiais com arruelas de cerâmica devem ser usados aqui e os parafusos precisam ser tomados com mais autenticidade. Caso contrário, o isolamento do fio queimará e fede constantemente, ou queima constantemente devido à alta temperatura.

Nosso pessoal aprendeu a fazer tais contatos com velas de carros antigos quando foram utilizados fogões elétricos antigos com uma espiral aberta.

Atenção especial deve ser dada à escolha do material a partir do qual a espiral é feita. A temperatura máxima que o forno pode produzir depende disso. A espiral deve suportar cargas de alta temperatura. Para tais fins, o autor escolheu um fio do tipo NiCr. A maioria desses fios é projetada para temperaturas de cerca de 1340sobreC. Se você precisar de temperaturas mais altas, poderá escolher outros tipos de fios adequados para isso.

Etapa três Fazendo o quadro do fogão

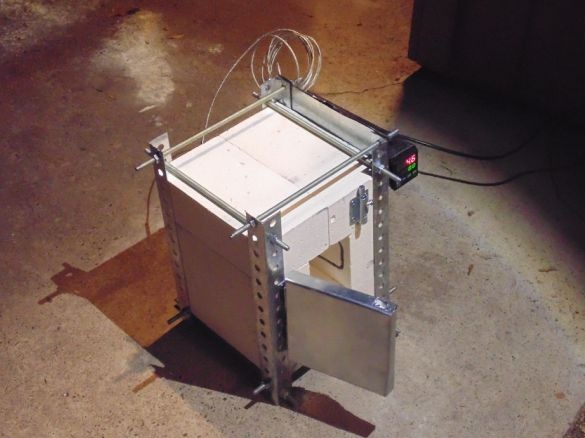

Para criar uma moldura, você precisará de um canto, você pode usar aço ou alumínio. Quatro peças de alumínio formam as pernas, e mais duas vão para o fundo e suportam o peso de todos os tijolos. Você pode usar não dois cantos, mas quatro para criar o suporte inferior. No entanto, isso não é necessário, como resultado, o design ainda é puxado junto com parafusos e porcas, esses parafusos prendem os tijolos abaixo.

Dois ou um e meio tijolos deverão ser colocados na parte superior do forno e também abaixo. Bem, como tudo está indo, você pode ver em detalhes na foto.

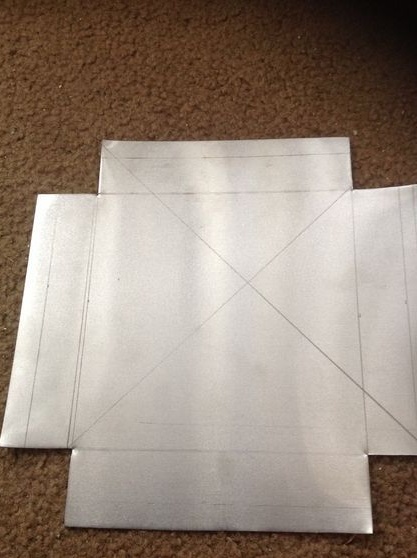

Etapa quatro Faça a porta

Para criar a porta, você precisará de uma folha de metal, o autor usou alumínio. Primeiro, você precisa desenhar um quadrado ou quadrilátero na folha, dependendo do tamanho e formato da porta. Em seguida, esse quadrado ainda deve ser circulado em círculo, recuando, você precisa de uma distância para fixar o material refratário. Bem, depois corte os pedaços nos cantos, como pode ser visto na foto.

Como material refratário auto usou um fogão Kaowool. Ele deve ser cortado no tamanho do quadrado desenhado anteriormente. Bem, então a placa é colocada na folha, e as bordas restantes da folha são dobradas, mantendo assim a placa.

Isso é tudo, agora a porta precisa ser articulada com parafusos e porcas ao forno, depois de fazer alguns furos. Como material isolante, você pode usar outros acessórios. A trava da porta pode ser feita, mas não.

Quinto passo Nós fornecemos eletricidade

Para conectar a espiral, é necessário usar um bom fio com um núcleo espesso, capaz de suportar pelo menos 10A. Entre outras coisas, o forno é conectado através de um regulador, ajudando a manter a temperatura em um determinado estado. Você também precisará de um termômetro do forno, de acordo com o qual será possível monitorar com mais precisão a temperatura no forno.

É importante lembrar que esse forno consome muita energia; portanto, toda a fiação deve estar em boas condições e a máquina deve suportar a carga que o forno cria.

Etapa seis Testando o fogão

Antes de iniciar, o forno deve ser instalado longe de substâncias e materiais que possam pegar fogo facilmente. Não deve ser incluído em piso de madeira ou piso com linóleo. Deve ser tijolo, concreto e assim por diante. Agora o forno pode ser ligado e testado. É importante lembrar a que temperatura o fio selecionado foi projetado para não superaquecer a espiral.

Segundo o autor, seu forno conseguiu produzir uma temperatura de 1260 graus Celsius e apresentou excelente desempenho.