Se você quiser experimentar ferraria, este artigo é para você. O autor decidiu usar uma corrente como material, provavelmente essa é uma corrente antiga de um motor de carro ou de uma caixa de velocidades. Por que a escolha recaiu sobre esse material não é clara, aparentemente é isso que estava à mão. No entanto, nessas coisas são usadas ligas bastante duras, portanto esse metal é perfeito para uma faca.

Primeiro de tudo, o guia é destinado a entusiastas do metal.

Materiais e ferramentas para caseiro:

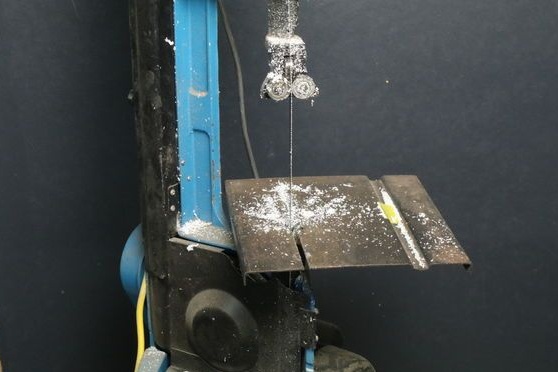

- Para a fabricação de uma faca, o autor precisava de uma prensa hidráulica, pois seria impossível ou muito problemático “misturar” os elos em brasa sem ela

- Você precisará de um bom fogão para aquecer o metal

- Um par de bons martelos e uma bigorna

- Um triturador com discos de corte e trituração e uma máquina de corte (opcional)

- Lixadeira de correias

- Materiais para criar uma caneta (pode ser um chifre, uma árvore etc.)

- Epóxi

- O dispositivo para gravar inscrições

- Cera de abelha e óleo mineral para impregnação do cabo

- corrente de aço

- soldagem

- Boas luvas grossas, óculos de proteção e muito mais

O processo de fazer uma faca:

Primeiro passo Cortar a corrente

Primeiro você precisa fazer uma peça de trabalho, a primeira coisa que a corrente é cortada em 5 peças de igual comprimento. Além disso, essas peças são soldadas para que durante o forjamento e o aquecimento não se movam. Você também precisa soldar um pedaço de reforço neste bloco, este será o cabo da futura faca. É conveniente realizar o corte com uma máquina de corte, mas você também pode usar um moedor.

Etapa dois Aquecimento

Em seguida, a peça é enviada ao forno e aquece bem lá. Depois de extrair o metal do forno, o autor o borrifa com marrom, o que facilita a remoção do óxido formado do metal e também a limpeza.

Etapa três Pressione

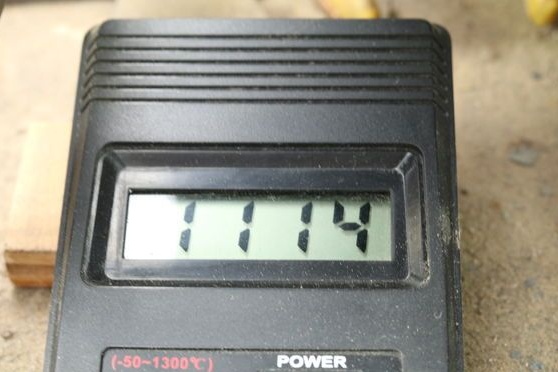

Após um bom aquecimento, a peça é enviada para “amassar” sob a prensa hidráulica. A temperatura das matérias-primas deve ser de aproximadamente 900-1000 graus Celsius. Pressione a peça de trabalho com uma prensa até que a massa se misture e se torne homogênea.

Etapa quatro Trabalhamos com um martelo

Nesta fase, o forjamento começa, você precisará de uma bigorna e de um bom martelo. Agora você pode definir o formato da futura faca.

Quinto passo Moer a peça

Após o aquecimento e o forjamento, ainda haverá vários depósitos no metal, incluindo oxidação e ferrugem. Todos esses elementos devem ser removidos do metal. O autor trabalha aqui como um moedor.

Etapa seis Corte, forje

Agora você precisa aparar o excesso da peça de trabalho. Em seguida, a peça de trabalho deve ser novamente enviada ao forno e levemente aparada sob a prensa.Então o perfil principal da faca é formado. Você também terá que trabalhar com o martelo na bigorna novamente.

Sétimo passo. Solte o metal

Será muito difícil trabalhar ainda mais com o metal forjado, pois ele se tornará muito durável. Para torná-lo mais macio, o aço deve ser aquecido no forno e, em seguida, deixado esfriar à temperatura ambiente. Depois disso, o aço pode começar a moer.

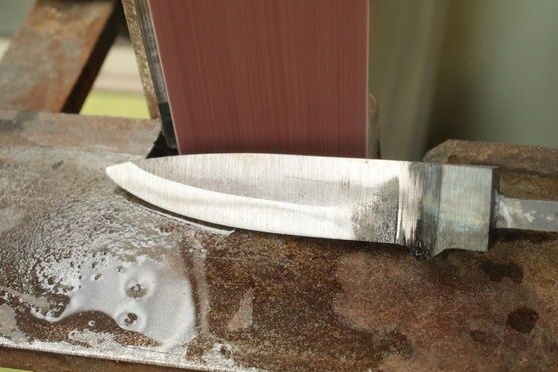

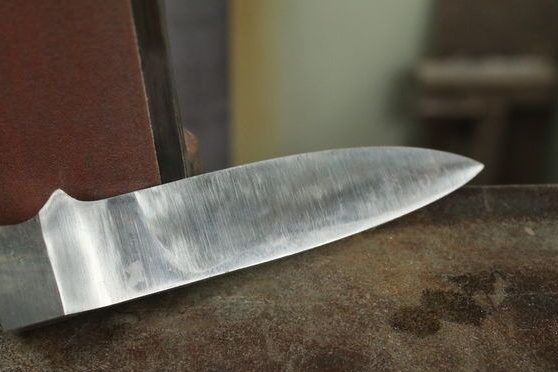

Usando um moedor de correia, o autor define o formato da lâmina. Durante a operação, o aço aquece muito, por isso deve ser periodicamente baixado na água.

Passo Oito. Temperamos

Para que o aço seja forte, ele deve ser endurecido. O metal deve ser aquecido novamente no forno e resfriado em óleo. É melhor abaixar a borda da faca primeiro e depois toda, para que a base seja mais plástica e possa suportar grandes cargas. Para entender por quanto tempo aquecer o aço, você pode usar um ímã permanente. Um ímã que não é quente o suficiente para endurecer o aço não é atraído, mas você precisa ter muito cuidado para que o aço quente não se atenha ao ímã.

Devido ao fato de que após esse endurecimento, o aço se torna muito quebradiço, o metal precisa ser liberado um pouco. Para fazer isso, a faca entra no forno e ferve a 200 graus por duas horas.

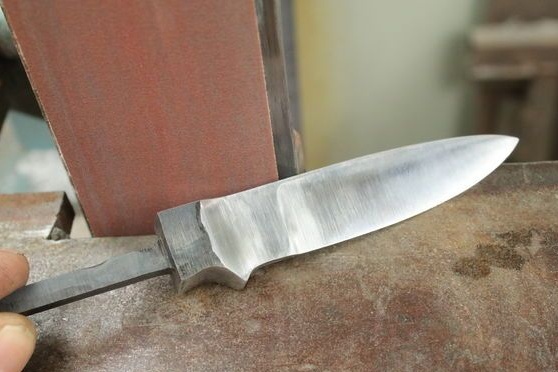

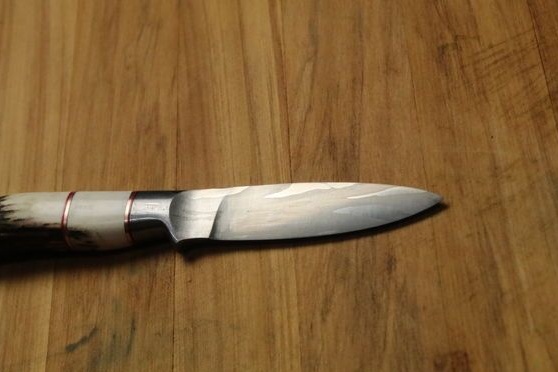

Etapa nove. Faça chanfros

Aqui, novamente, você precisará de uma lixadeira. Usando uma fita de areia diferente, é necessário moer gradualmente a lâmina da faca. O aço estará muito quente, por isso precisará ser baixado na água de tempos em tempos. Bem, após a formação da lâmina, o aço pode ser adequadamente polido.

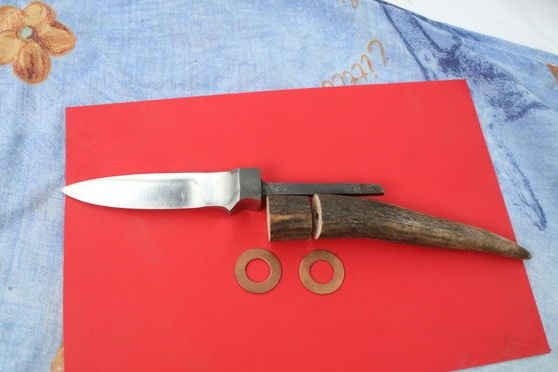

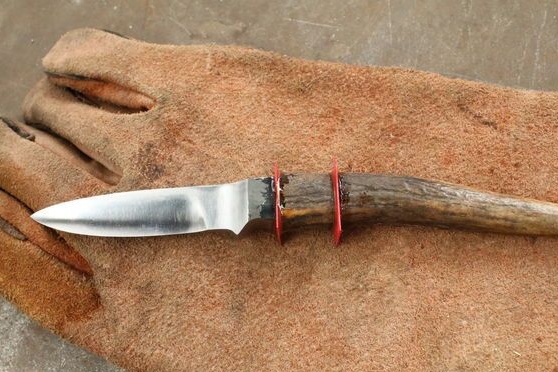

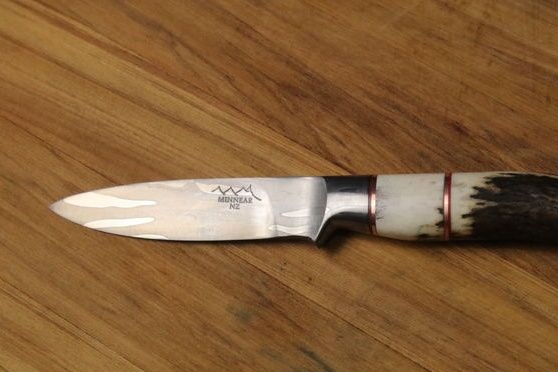

Etapa dez Prepare a buzina

O autor decidiu usar um chifre de veado como alça. É necessário cortar a parte que se encaixa na forma para criar uma caneta. Bem, então um orifício é perfurado na buzina sob a extremidade saliente do metal da faca.

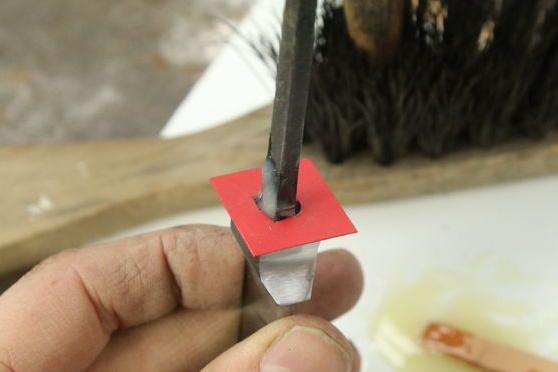

Etapa 11. Montando a caneta

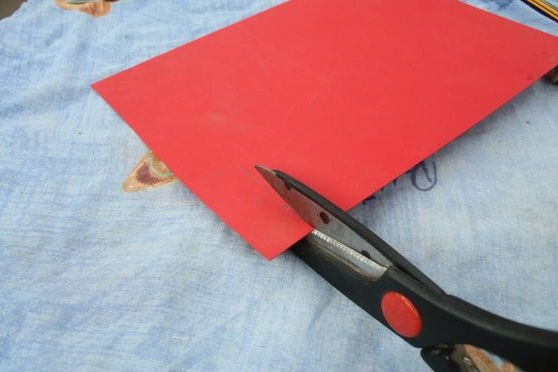

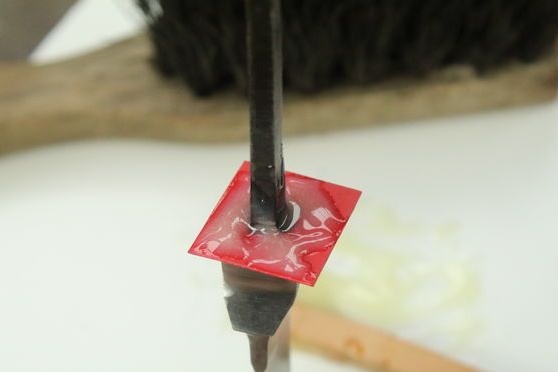

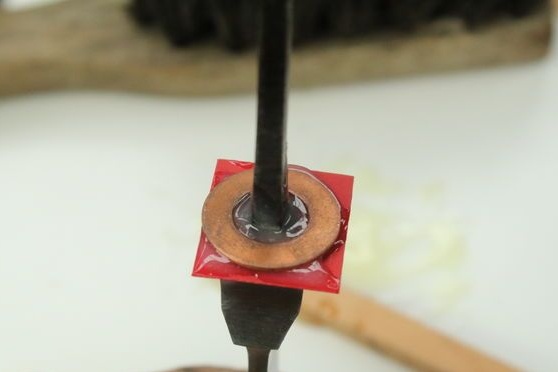

Para decorar a caneta, o autor decidiu cortá-la em várias partes, inserindo arruelas de cobre e um filme vermelho entre as metades.

Isso é tudo, depois que a alça puder ser colada, para esses fins, você precisará de epóxi. Deve ser derramado no orifício previamente feito na buzina. Você não precisa derramar muito, caso contrário, ela vazará e poderá manchar a alça. O excesso de cola deve ser limpo imediatamente.

Em seguida, deixe a cola secar por 24 horas.

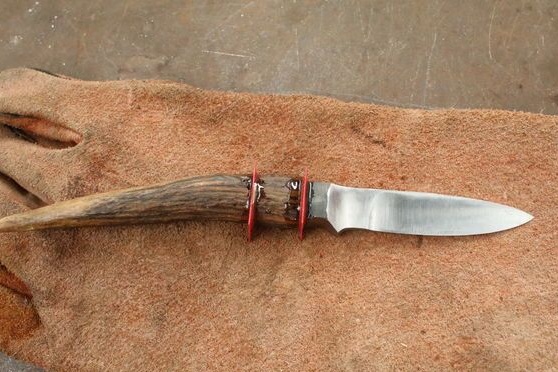

Etapa 12. Moagem

Como as partes salientes da cola se formam após a colagem, e as outras partes da alça não ficam macias, é necessário triturá-la bem. Aqui, novamente, será necessário um moedor com papel de grão 600. A velocidade de moagem precisa estar baixa. A verificação de irregularidades na alça é convenientemente tátil, ou seja, com os dedos.

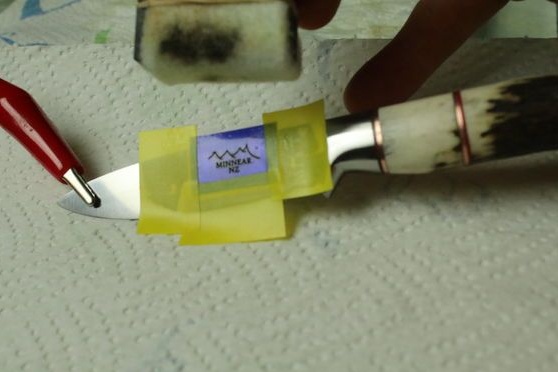

Etapa 13. Coloque a inscrição na faca

Este não é um passo obrigatório, apenas enfatiza a singularidade da faca. Você pode aplicar o padrão ou a inscrição desejada ao metal gravando. É necessário impor um estêncil na lâmina, depois de limpar cuidadosamente o aço com acetona. Bem, a área não fechada é coberta com líquido de ataque químico e a corrente é aplicada. Uma reação química corrói a camada superior e isso forma um padrão. Após a gravação, a lâmina deve ser bem lavada ou limpa com um agente neutralizante de ácido.

Etapa 14. A etapa final na criação da faca

O cabo da faca deve ser coberto com uma camada protetora, além de dar um brilho. Para tais fins, você precisa misturar cera de abelha e óleo mineral na proporção de 70/30. Você também precisa lubrificar a lâmina da faca, para protegê-la da ferrugem.

A cera de abelha precisará ser derretida em uma tigela e, em seguida, adicionar óleo lá. O resultado é uma substância sólida, mas plástica, perfeitamente adequada para esses fins.

Isso é tudo, a original, uma faca de Damasco pronta. Tal produto caseiro não terá vergonha de dar a um amigo, principalmente se ele for um caçador ou um pescador. No entanto, pode até ser vendido para colecionadores.