Periodicamente, torna-se necessário medir o comprimento da linha da curva. Por exemplo, ao trabalhar com um dobrador de tubos ou na fabricação de elementos decorativos ("cachos") para forjamento a frio, o material deve ser cortado com um comprimento determinado para fazer a peça. E como descobrir esse comprimento? ))) Então você precisa descobrir aproximadamente, cortar com uma margem e depois, após a fabricação, cortar e jogar fora o excesso ... Então surgiu a ideia de adquirir um curvímetro.

A rede possui muitas descrições do dispositivo mais simples, que nem possui escala. A essência de seu trabalho é que o impulsor não gira livremente no eixo, mas é parafusado no eixo por meio de uma rosca. O mestre gira a roda totalmente e depois a rola ao longo da linha curva no esboço da peça. Nesse caso, a roda é girada na rosca por um certo número de rotações. Basta girar o dispositivo e girá-lo com uma roda ao longo da régua ou fita métrica - no ponto em que será enrolado novamente até parar e você precisar ler as leituras. Este será o comprimento da nossa linha curva.

Aqui está um curvímetro e eu decidi colecionar ... eu decidi uma coisa, eu decidi, mas todas as minhas mãos não alcançaram .... E assim, no meu canteiro de obras, decidi fazer um banco de jardim a partir dos restos de materiais de construção. Eu desenhei um esboço ... E, novamente, antes de usar o dobrador de tubos, seria bom saber o comprimento da seção do tubo de perfil, para não cortar muito ... eu pensei ... Sim, e decidi coletar o curvímetro primeiro ... A construção não é, obviamente, uma oficina mas havia tudo o necessário ... Sim, e lumináriaalgo primitivo - você pode colecioná-lo e "no joelho".)))))

Então o que eu precisava:

1. Porca de aperto da rebarbadora.

2. A alça é a mesma.

3. Guarde o parafuso prisioneiro M14.

4. Porca M14 (2 unid.)

5. Tira de sucata 25 a 4 mm.

Há muito que decidi usar a porca do "moedor" como impulsor - esta é uma roda acabada com uma rosca dentro! Também decidi usar o “moedor” de alça - não faz sentido dar um aperto de mão em algo, se houver soluções prontas! Além disso, eu tenho o suficiente disso - na oficina há uma caixa com os restos de uma ferramenta elétrica! Periodicamente, esses resíduos atuam como "doadores", apenas ... Porcas e braços não quebram (na rebarbadora, o rotor e a caixa de engrenagens geralmente falham) e, portanto, existem muitos.Então, "com uma ovelha negra - até um tufo de lã!" )))))

Mas esta caixa está na oficina. Estou no canteiro de obras ... E, portanto, sem mais delongas, desmontei um dos meus trituradores!

Então eu vou completá-lo! Felizmente, os elementos são do mesmo padrão !!!

Então, há uma roda! Como você sabe, nos eixos de todos os trituradores, a rosca é a mesma - M14. Portanto, é necessário usar um perno com uma rosca como o eixo. Eu usei esse pino na fabricação do carro e vice da minha máquina de corte, então eu tinha aparas.

Para a fabricação do suporte, no qual o eixo do pino será montado, usei uma tira de 25 mm, uma peça que encontrei na minha sucata.

Cortei cerca de 20 cm e dobrei, deixando a parte do meio com cerca de 6 cm de comprimento. (Eu procedi do comprimento dos prisioneiros. Seria bom fazê-lo em uma morsa, mas a morsa permaneceu na oficina ... uma marreta como uma bigorna ... (Mas e daí! ... Mas então "agora" e não "depois" ...))). O resultado é um braço:

Observando três centímetros da "parte de trás", fiz perfurações em cada um dos "chifres", com 14 mm de diâmetro, usando uma broca e uma broca de degrau:

Na parte traseira, fiz um furo com 8 mm de diâmetro para fixar a alça (todas as alças de pequenos "retíficas" possuem um parafuso M8. A exceção são as retificadoras Bosch, cujas alças possuem uma rosca M10). Eu trabalhei na mesma etapa. (Uma coisa conveniente, eu lhe digo ... E você pode perfurar um diâmetro enorme com uma furadeira doméstica, e você não a quebrará, por mais que tente!)))). É verdade que existem desvantagens - o material não é mais grosso que 5 mm e dificuldades em afiar ....

Além disso, cortei o excesso com o moedor e rodei o outro, usando o círculo de esmeril-pétala. Ele deu um olhar mais acabado, por assim dizer:

Só isso. Você pode começar a montar.

Inicialmente, pensei em soldar o parafuso no suporte. "Solte" dos dois lados, e isso é tudo ... Mas, durante o processo de montagem, notei que em velocidade máxima meu curvímetro percorre um pouco mais de três metros. (Por acaso, isso aconteceu de maneira bastante circular))). Por isso, decidi fixar o parafuso no suporte com porcas. Então será possível ajustar com precisão o comprimento total do curso! É improvável que um dia meça algo maior que 3m, mas .... e se ?! ))). Deixe essa opção acontecer - você rola até o fim, vira e continua, sabendo que você a girou exatamente a três metros.

Em cada lado era necessário parafusar duas porcas - uma dentro do suporte e a segunda para prender a parte externa ....

O design era muito pesado (as porcas M14 não são muito pequenas))). E eu decidi cortar duas nozes pela metade. (Não sei o que mais afetou - o volume do design ou o fato de eu ter apenas três ... Faltava um!))))

..Como eu disse, também não tinha um torno fechado, então decidi usar um grampo de cabelo. Ele apertou a porca um pouco, algumas voltas e a trancou em segundo. Marquei-o até a metade, usando o olho como um paquímetro e a unha como um medidor de espessura)))):

E ele cortou ao meio, segurando um cravo com nozes com uma mão e um moedor com a outra. Desculpe, não tive uma terceira mão para a câmera)))):

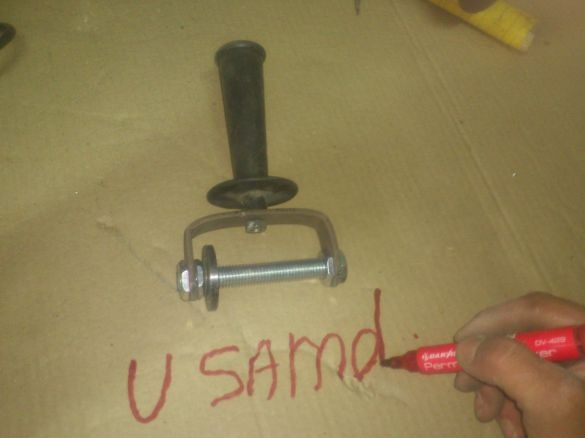

Tudo !!! O curvímetro está pronto;

PARE !!!! .... Ainda não está pronto !!! Precisa pintar! Desmontei, pulverizei com uma lata de spray, pré-aquecendo o metal com um secador de cabelo (seca muito rapidamente).

Agora pronto:

Pare !!! Mais uma vez o "não posso" !!!! O nome do site com um erro gravado ....

Ok, refaça.)))))

É verdade que eu não comecei a bancar naquela noite.)))). Eu brinquei com um curvímetro.)))). Nada! Haverá outro dia de folga ....

... acrescentarei, dois dias depois. Obrigado pelo conselho nos comentários. Aqui está uma breve revisão em vídeo: