Olá. Hoje eu quero falar sobre como eu fiz uma máquina destacável de um triturador que eu não precisava. Muitas vezes tenho que cortar tubos. Especialmente os de perfil. Quem fez isso sabe que é muito difícil cortar um tubo de forma uniforme com um moedor. Isso leva muito tempo - você precisa usar um quadrado para desenhar cada lado em um ângulo reto e depois cortar cuidadosamente uma face. De qualquer forma, acontece que um lado é meio milímetro mais curto e, em seguida, durante a soldagem, o metal fino da parede nesse local começa a queimar devido a um ajuste solto. Idealmente, exatamente um pode ser cortado em apenas um corte. E para isso você precisa de uma máquina de corte.

Eu tinha um DWT ws-180s, do qual não precisava. Eles me deram de graça por causa de um mau funcionamento - o rotor do rotor disparou e o búlgaro atolou. O proprietário queria jogá-lo fora e se ofereceu para me entregar peças de reposição gratuitamente. Eu consertei o rotor, troquei as escovas e rolamentos.

.. Mas aconteceu que eu não precisava de tal moedor. É muito pesado e maciço para o 180º círculo. Existe energia suficiente para a 230ª (2200W), mas, por alguma razão, o fabricante a equipou com proteção específica para a 180ª circunferência. Portanto, ela ficou por vários anos na oficina não reclamada - eu tenho um isqueiro de 180 ka. Eu ia refazer a proteção para o 230º círculo (então será útil para trabalhos concretos, por exemplo), mas não pretendia! )))). Afinal, eu também tenho o 230º ...

E então me ocorreu comprar uma cama para ela e fazer uma máquina estacionária destacável. Mas, tendo examinado as opções adquiridas, descobri que, na maioria das vezes, elas não têm rigidez suficiente e, portanto, precisão! Portanto, cheguei à conclusão de que preciso fazer isso sozinho.

O que eu precisava:

1. Na verdade rebarbadora.

2. Ângulo de aço 50 a 50 e 40 a 40.

3. Corte de um cano de água ДУ32-3,5

4. Corte de um cano de água DU-25

5. Rolamento 6202 (2 peças)

6. O rolamento é básico.

7. Gancho de cabelo M14.

8. Tubos de perfil 15 por 15, 20 por 20, 25 por 25

9. Parafusos e porcas M6, M8, M14.

10. Corte de estanho.

Então, para iniciantes, decidi montar o suporte do moedor. Nas opções de compra, projetadas para várias retíficas, a fixação é realizada por três parafusos longos com porcas de fixação, o que afeta a rigidez.Além disso, tendo fixado a rebarbadora em três pontos, ela deve ser posicionada na vertical, o que “rouba” a profundidade de corte - como regra geral, a caixa de engrenagens é levemente estendida na frente. Por isso, decidi fixá-lo horizontalmente, em dois pontos, com um ajuste confortável do quadro na caixa de velocidades.A desvantagem desta montagem é que ela se encaixa apenas em um modelo de rebarbadora. Mas eu decidi negligenciar isso, acreditando que se eu tiver que substituir o moedor, apenas soldarei uma nova montagem.))))

Cortei dois pedaços de canto 50:

Furei neles com um diâmetro de 14 mm:

E parafusado na caixa de engrenagens, usando os pontos de montagem da alça:

Ao mesmo tempo, eu não tinha parafusos M14 e os substituí temporariamente por pinos e porcas aparados. Para torcer e segurá-los, foi necessário cortar os slots sob a chave de fenda:

Depois disso, bem no moedor, agarrei os cantos um ao outro por soldagem, depois removi e fervi:

Em seguida, comecei a fazer a carruagem. Para fazer isso, eu precisava de um pedaço de tubo grosso de 32 paredes. Como era necessário cortar sem problemas, e embora não houvesse uma máquina de corte à mão, usei uma larga fita adesiva como marcação:

Depois disso, cortei um pedaço de tubo DU-25, 20 mm menor que 32-ki:

Eu coloquei um no outro:

Ele marcou nos dois lados do 202º rolamento:

E puxe-o com um pino M14, usando arruelas e porcas:

Então ele cortou um pedaço de canto e o agarrou ao cano. Ao mesmo tempo, ele queimou o tubo externo com um eletrodo para soldá-lo com o interno:

Agora precisamos fazer racks para montar o carro. Eu os fiz do mesmo canto 50. Para fazê-los iguais, juntei-os com uma pinça e, nessa posição, cortei e perfurei:

Em seguida, montei e soldei toda a estrutura de montagem do carro:

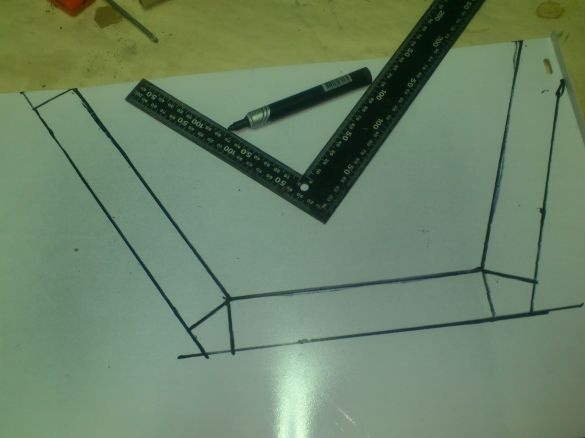

Fiz as hastes nas quais serão fixadas à rebarbadora a partir de um tubo de perfil de paredes grossas 20 a 20. Eles calcularam o comprimento ideal empiricamente, apresentando o esquema da futura máquina a partir de tubos e barras:

Resta cortar e soldar tudo junto:

Nesta fase, eu "experimentei" o moedor:

Agora chegou a vez da mesa. Fiz de uma chapa de aço, com 4 mm de espessura, 60 a 60 cm de tamanho:

Corrigi toda a estrutura nesta planilha:

De um tubo de perfil 15 por 15, fiz duas molduras quadradas, medindo 50 por 50 cm. Ao mesmo tempo, cortei apenas três paredes no tubo nos pontos de flexão, deixando a quarta.

Depois disso, soldados as prateleiras verticais do mesmo tubo nos cantos e prendi minha estrutura à caixa resultante.

Nesse estágio, tornou-se necessário definir um ângulo reto entre a roda de corte e a mesa. Como eu disse, excluí todos os ajustes por uma questão de rigidez (leia-se: precisão) da estrutura. Meus planos eram simplesmente dobrar as hastes e depois fortalecê-las na posição correta, soldar cantos para elas como reforço. Mas, quando tentei dobrá-los primeiro com duas edições ... (Oooo! Que otimista eu sou!)))). Então pé de cabra! (O resultado é o mesmo) ... Percebi que você não precisa reforçar o design !! Além disso, dois tubos de perfil de paredes grossas de pequeno comprimento, fervidos nas extremidades dos cantos com costuras de 5 cm de cada lado, proporcionam uma rigidez incrível! ...

... Eu era capaz de dobrar apenas inserindo um cano de dois metros (!) Entre eles, com uma seção de 60 a 20. (Felizmente, entre as hastes é de apenas 60 mm).

Então, a vertical está exposta! Agora corte a mesa:

Depois disso, ampliei e estendi o slot com um pequeno moedor. (No caso de instalar, por exemplo, um círculo em uma árvore.)

... A propósito ... Inicialmente, tive a ideia de fazer "2 em 1". Ou seja, prever a possibilidade de virar a mesa com a trituradora para baixo, a fim de obter uma circular! E eu até comecei a incorporá-lo. Por exemplo, fervi, derretei e alisei as tampas de todos os parafusos de fixação nas costas para obter uma mesa circular uniforme:

Pela mesma razão, fiz furos simétricos para os parafusos de fixação que prendem a mesa aos “paralelepípedos” ... Mas a euforia do que eu achei legal “passou” e percebi que simplesmente “liguei” e não busquei praticidade , mas para "legal aconteceu".))))))

... Mas, na verdade, eu não usarei isso !!! Afinal, eu tenho uma circular.E ela, de qualquer forma, é melhor do que feita com um moedor! Além disso, ao trabalhar com uma circular com uma árvore, é bom colocar esta máquina ao lado dela com um círculo em uma árvore para aparar. E não vire a mesa para o bem de cada tabuleiro ...

Em geral, rejeitei esse empreendimento estúpido ...

..

Depois, procedi à construção de uma ênfase para a peça de trabalho. Anexei o quadrado ao círculo, desenhei uma linha em ângulo reto e fixei um canto de parada 40 a 40 ao longo dele.

Depois disso, desaparafusei o canto e, através dos orifícios, desta vez aplicando um ângulo de 45 graus, fiz um buraco na mesa.

Eu esqueci de tirar uma foto, mas aqui, eu acho, está claro ... Agora, para cortar abaixo dos 45, você precisa remover um parafuso, virar a esquina e fixá-lo em outro buraco.

A próxima etapa. Comecei a montar um torno de ferramenta. Afinal, apenas uma peça de trabalho bem fixa pode ser cortada com precisão.Eu cortei um pedaço de tubo 20 a 20.

Coloquei um pedaço de parafuso M14 dentro e puxei-o com porcas. Ao mesmo tempo, uma porca demorou muito, conectando:

Soldado.

E ele processou-o com um moedor, fornecendo as dimensões externas do tubo: Em seguida, ainda fiz uma pausa, onde não havia o suficiente e ainda era processado. (não fotografado).

Depois, cortou um pedaço do 25º tubo (20 encaixou-se com facilidade e firmeza) e soldou um pedaço de tira sobre ele, para que pudesse ser perfurado para fixá-lo à mesa. Este será o guia: Na borda do gancho de cabelo, fiz uma seleção e fiz um volante lá.

Além disso, na beira da mesa, ele segurou um canto com um buraco e juntou um torno. Enrosquei o parafuso prisioneiro em um tubo com uma porca soldada, coloquei uma guia nele e passei por todo o canto do impulso, colocando o mancal de pressão, que é fixado pela porca da cavilha: Em resumo, você entenderá pela foto:

Ele fez o manípulo de um volante com um parafuso de móvel, colocando um tubo de metal nele.

No final, ele fez uma grande ênfase. E esse vício instrumental acabou aqui:

Quando o volante gira, um tubo com uma porca soldada sai da guia e pressiona firmemente a peça contra o batente. O único inconveniente é que você precisa girar para a esquerda.))). Mas mais confiável do que um grampo excêntrico.

Em seguida, comecei a fabricar uma caixa de proteção. Como eu disse, a carcaça do moedor estava sob o círculo 180 e decidi usar o 230. (Existe energia suficiente. Os volumes de negócios também são adequados.). Além disso, como preciso de precisão, cortarei em círculos grossos (2,6 ou 3 mm). Porque os mais finos ficam um pouco pressionados. E, portanto, o número de faíscas será incrível !!! Por isso, decidi fazer o invólucro mais fechado e fixá-lo diretamente na cama.

Primeiro eu fiz um modelo de papelão:

Então ele cortou duas imagens no espelho da lata. (Ao mesmo tempo, usei restos - um de galvanização, o outro - da caixa do micro-ondas! Não desperdice bem!)))))):

Nesta fase, fixei o suporte de montagem, porque você precisa rebitá-lo por dentro - caso contrário, os rebites de fixação interferirão no círculo. Eu consegui aparar um canto de alumínio:

Então ele dobrou as metades, rebitou e prendeu na haste, fazendo furos e cortando a rosca M6:

Também vou contar como implementei a primavera. Eu tive uma mola (não sei o quê), cortei um pedaço e, como solução temporária, fiz assim:

O telefone é simplesmente inserido! Então, eu queria encontrar o alcance perfeito da alavanca e a rigidez da mola. Sim, e saiu !!! É muito conveniente! Em primeiro lugar, posso ajustar a rigidez e o ângulo de elevação simplesmente aprofundando ou puxando o tubo. Em segundo lugar, você pode facilmente, levantando levemente o moedor com uma mão, puxando o segundo completamente. E então a máquina é transferida para a "posição de transporte" - o moedor se deita sobre a mesa com uma carcaça, nada oscila, a mola não se estica.

E, no entanto, verifica-se que é muito conveniente, jogando o moedor na carruagem, basta usar a cama como uma pequena bancada de trabalho. Há uma morsa para ferramentas e uma superfície lisa de metal ... Eu até prendi uma morsa pequena.

Isso, de fato, é tudo ... Aqui está um agregado do seguinte:

Eu pretendo estender a ênfase para o lado direito. Portanto, será conveniente cortar algo, por exemplo. E para fixar uma balança de metal - será muito conveniente cortar pequenos pedaços sem medir cada vez.Mudei o tubo para o tamanho desejado ao longo da régua, prendi-o e corte-o Apenas a régua deve ser ajustável para compensar a diferença de espessura das rodas de corte. E várias pequenas coisas, como prendedores de cabos e uma ênfase independente com altura ajustável, se você precisar cortar tubos longos.

... Enquanto isso, eu urgentemente o "coloco em operação", porque estou fazendo um dobrador de tubos agora, e há muitas coisas para cortar lá.

O ângulo vale perfeitamente !!!! Até cortei os eixos no dobrador de tubos (círculo de 40 mm) e, em seguida, a batida na máquina era tão escassa que me recusei a cortá-la. Os tubos de perfil geralmente são perfeitamente cortados - então um quadrado não gera luz, mesmo um álcali escasso.

Aqui está uma breve revisão em vídeo. Desculpe por cheirar! )))). Estava muito frio ....))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]