Saudações a todos os leitores deste site maravilhoso. É óbvio que entre muitos amantes caseiro há pessoas que costumam trabalhar com madeira ou estruturas de madeira, ou seja, carpinteiros. Qualquer pessoa, mesmo o carpinteiro mais novato, não será inútil com uma ferramenta como uma morsa. Eles podem servir perfeitamente para fixar firmemente a peça ou peça na qual você trabalhará, aumentando assim a precisão e a confiabilidade do trabalho. É por isso que, neste artigo, você pode se familiarizar com as instruções passo a passo para fazer um torno de madeira compensada e metal. O autor os fez ele mesmo, faça você mesmo usando apenas suas habilidades e ferramentas.

Para criar um torno de bancada de madeira, uma enorme variedade de ferramentas diferentes foi usada, quase tudo o que o autor tinha disponível. Ou seja, literalmente tudo foi usado: de um martelo a várias máquinas e uma máquina de solda. Muitas das ferramentas são substituíveis; portanto, não há razão específica para escrever a lista inteira, tudo depende de quais ferramentas estão no seu arsenal. A inventividade é uma habilidade muito importante para os colonos de nossos locais. Mas não se esqueça da cautela!

Mas vale a pena listar os materiais que serviram de base para a criação de um torno de bancada, especialmente porque não existem tantos:

- folha de contraplacado com 30 mm de espessura

- folha de madeira compensada com 20 mm de espessura

- barra de metal com rosca M27

- porcas, arruelas, pregos, parafusos, ferrolhos para móveis

- barras de carvalho, cereja

- uma tira de metal com 4 mm de espessura e 6 mm de largura

Agora, passamos a uma descrição detalhada do método de criação de um torno de bancada de madeira, que foi usado pelo autor.

Etapa 1: preparação dos materiais necessários e seu processamento para uso posterior na construção de um torno.

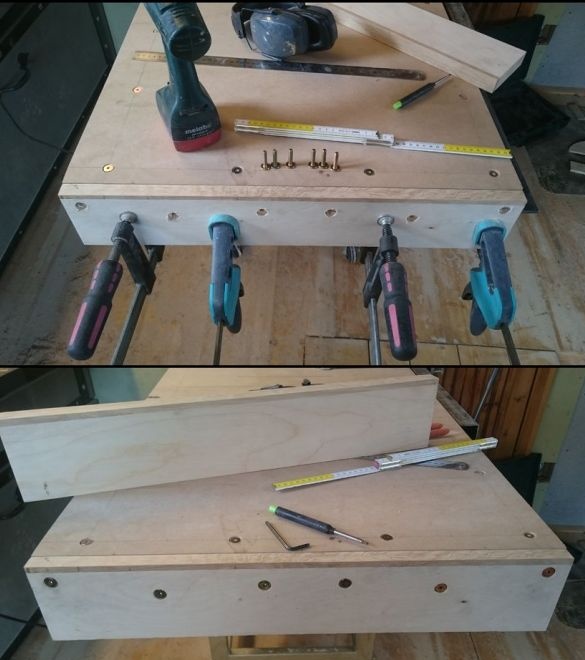

Os primeiros passos o autor decidiu preparar uma folha de madeira compensada, que servirá como um espaço em branco para o torno. Uma folha de madeira compensada foi retirada e cortada de acordo com as dimensões necessárias.

No total, foram feitos dois espaços em branco, um dos quais com 20 mm de espessura e o segundo com 30 mm. Em seguida, também foram cortadas duas tiras de carvalho, cada uma com 10 mm de espessura. Essas tiras precisam ser presas à borda superior das garras, coladas, pregadas ou parafusadas com parafusos, a seu critério. Esta ação proporcionará melhor estabilidade, além de uma aparência mais agradável do produto. Depois disso, é necessário remover o excesso de materiais e lixar a parte de madeira da estrutura.

Em seguida, uma placa de contraplacado de 20 mm de espessura foi presa à mesa devido a alguns parafusos dos móveis.

Etapa 2: Trabalhar no mecanismo do dispositivo

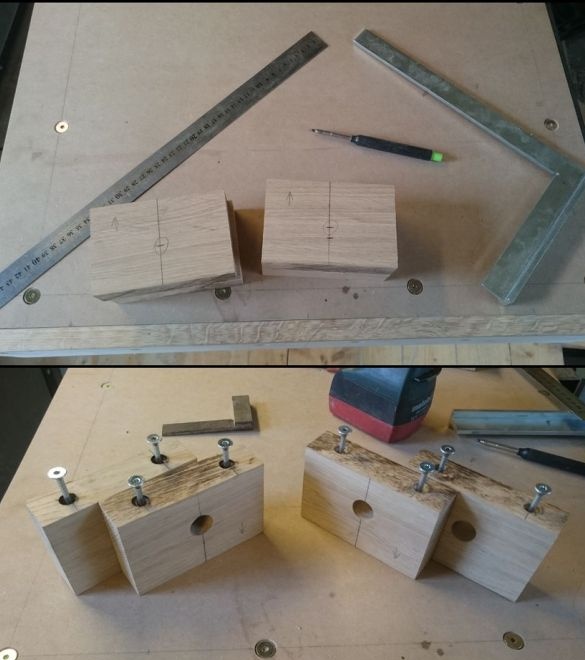

Além disso, o autor iniciou trabalhos sobre o próprio mecanismo de um torno.

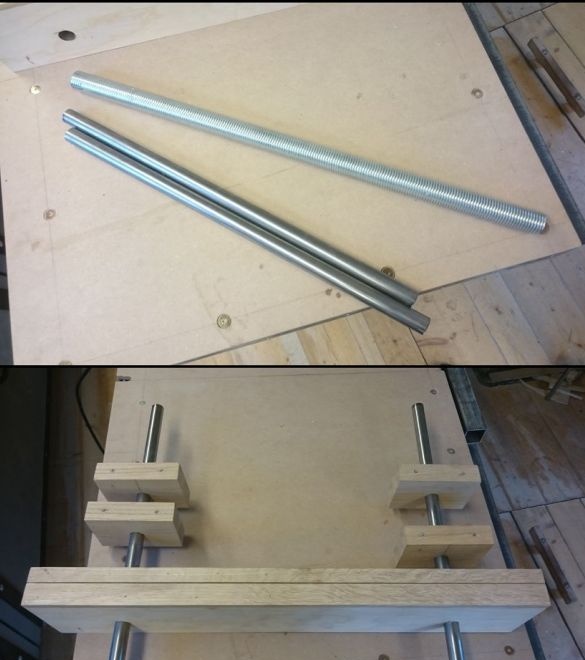

Para isso, foi comprada uma haste de metal de 20 mm com rosca M27, além de duas arruelas e porcas. Também foi comprada uma tira de metal com 6 mm de largura e 4 mm de espessura. Todos esses materiais podem ser adquiridos com facilidade em lojas especializadas ou até de construção da cidade. De fato, essas são todas as partes metálicas necessárias para criar um mecanismo de torno.

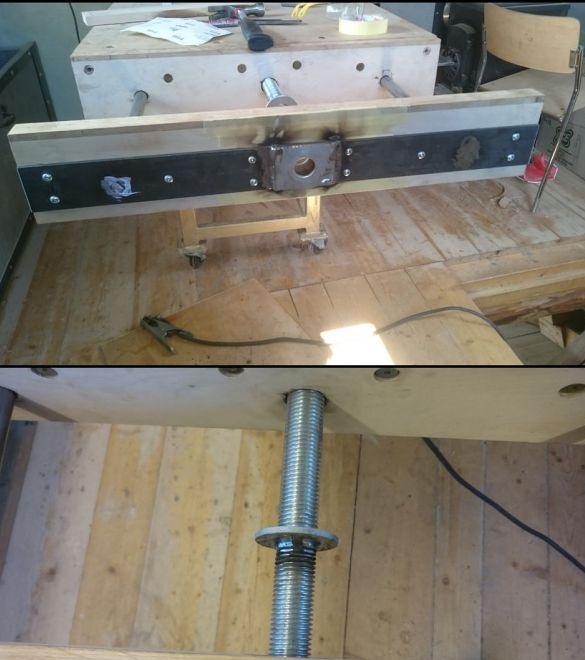

Para simplificar o trabalho de criação do elemento principal do mecanismo, o autor usou barras de carvalho como guias. As fotografias mostram que, para uma haste rosqueada, um par de porcas foi soldado a um tarugo de metal plano, que foi decidido prender embaixo da mesa com parafusos.

Para fornecer estabilidade adicional para todo o design da morsa, o autor decidiu adicionar o mesmo espaço em branco plano, mencionado anteriormente, na mandíbula externa do elemento da morsa.

A coisa mais importante ao trabalhar no mecanismo de torno é organizar todos os elementos desse mecanismo de forma que todos eles estejam estritamente na mesma linha. Caso contrário, o torno não funcionará, ou funcionará, mas não qualitativamente.

Para que a esponja externa se mova e se mova a cada rotação da haste, uma arruela foi soldada nela. Sem esse refinamento, a esponja ficará estacionária e será necessário pressioná-la e movê-la manualmente, para que tudo se torne mais automatizado.

Etapa 3: Processamento do torno

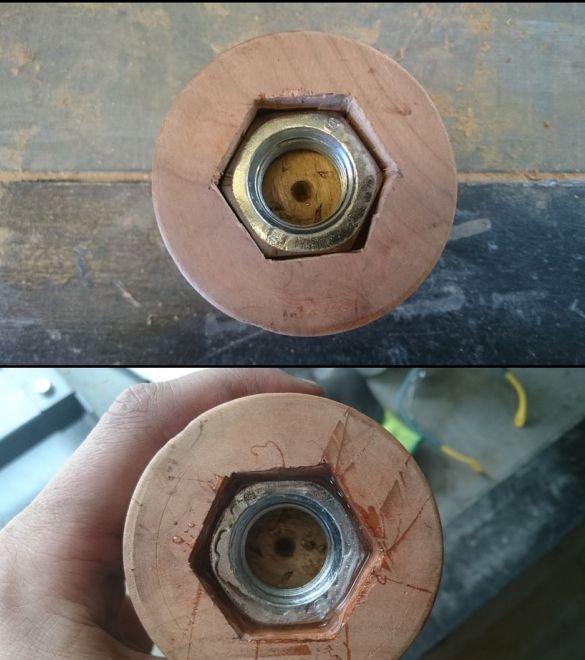

Para a cabeça rotativa do mecanismo de torno, o autor colou várias peças de cerejeira e madeira de carvalho. Então esses espaços em branco receberam a forma necessária em um torno. Você pode ver tudo isso nas fotos. Como você pode ver, o resultado foi bastante aceitável. Em seguida, usando um cinzel, foram feitos recessos na peça de trabalho sob a porca. Em seguida, um furo com 20 mm de diâmetro foi perfurado em uma furadeira, que será adaptada à alça da morsa. A perfuração não era precisa o suficiente, então o buraco ficou ligeiramente inclinado, isso é um erro, mas não tão crítico que refaça tudo novamente, considerou o autor.

Portanto, apesar de tal erro, foi decidido instalar a alça no orifício feito. O cabo em si se parece com um alfinete de madeira de abeto, que tem nas extremidades uma espécie de esboço de madeira de cerejeira. Essas tampas são usadas para impedir que a alça do pino caia. Após a montagem, o cabo foi tratado com óleo de secagem.

Foram perfurados 30 mm de profundidade na esponja externa, na qual serão instalados batentes para montagem em uma bancada de carpintaria. Para isso, foi utilizado compensado com 30 mm de espessura na mandíbula externa de um torno. Mas como uma única linha não fornecerá a estabilidade necessária para a estrutura em um banco de carpintaria, o autor decidiu fazer vários outros furos na mesa. Mas isso já deve ser feito na fase final, pois todas as partes mecânicas do vício que estarão localizadas sob a mesa devem ser levadas em consideração.

Etapa quatro: desligar.

Após a montagem completa do torno, o autor prosseguiu com o trabalho de acabamento.

Um espaço em branco foi pintado e também foi aplicado óleo de secagem nas esponjas. Pequenos erros foram finalizados e o torno foi ajustado e fixado em uma bancada de carpintaria.

Como resultado, obtivemos esses vícios de madeira que são úteis para vários trabalhos que exigem uma fixação clara das peças de madeira.