Este artigo é dedicado à criação de um gerador de ímã axial de neodímio com estatores livres de metais. Os moinhos de vento deste projeto se tornaram especialmente populares devido à crescente disponibilidade de ímãs de neodímio.

Materiais e ferramentas usadas para construir o moinho de vento deste modelo:

1) o cubo do carro com discos de freio.

2) uma broca com uma escova de metal.

3) 20 ímãs de neodímio medindo 25 por 8 mm.

4) resina epóxi

5) mástique

6) tubo de PVC com 160 mm de diâmetro

7) guincho manual

8) tubo de metal com 6 metros de comprimento

Considere os principais estágios da construção de um moinho de vento.

O cubo do carro com um disco de freio foi tomado como base do gerador. Como a parte principal da produção da fábrica, isso servirá como garante de qualidade e confiabilidade. O cubo foi completamente desmontado, os mancais foram verificados quanto à integridade e lubrificados. Como o cubo foi removido do carro antigo, a ferrugem teve que ser limpa com uma escova, que o autor plantou na broca.

Abaixo está uma fotografia do hub.

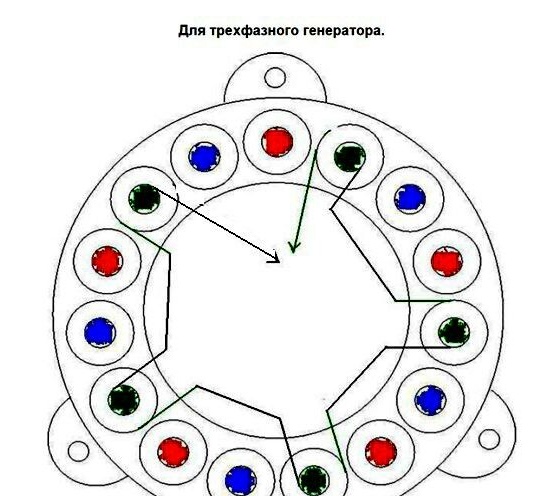

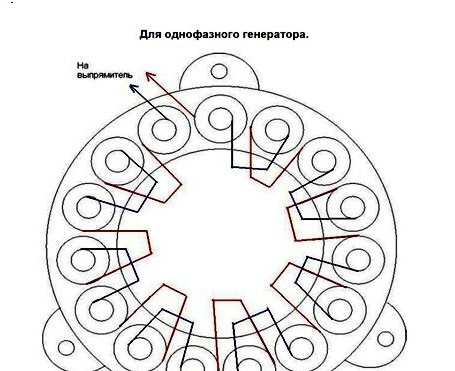

Em seguida, o autor passou a instalar ímãs nos discos do rotor. 20 ímãs foram usados. Além disso, é importante notar que, para um gerador monofásico, o número de ímãs envolvidos é igual ao número de pólos; para um gerador bifásico, a proporção será de três a dois ou quatro pólos a três bobinas. Os ímãs devem ser montados em postes alternados. Para manter a precisão, você precisa criar um modelo de layout em papel ou desenhar linhas de setores diretamente no próprio disco.

Você também deve marcar os ímãs nos pólos com um marcador. Você pode determinar os pólos movendo os ímãs por sua vez para um lado do ímã de verificação, se atraídos - mais, repelidos - menos, o principal é que os pólos se alternam quando instalados em um disco. Isso é necessário porque os ímãs nos discos devem ser atraídos um pelo outro, e isso só acontecerá se os ímãs opostos um ao outro tiverem polaridade diferente.

Os ímãs foram colados aos discos com epóxi. Para evitar que a resina se espalhe além dos limites do disco, o autor fez bordas ao longo das bordas com mástique, o mesmo pode ser feito com fita adesiva, simplesmente envolvendo a roda em um círculo.

Considere as principais diferenças no projeto de geradores monofásicos e trifásicos.

Um gerador monofásico produzirá vibração sob cargas, o que afetará a potência do próprio gerador.O projeto trifásico é desprovido de uma desvantagem, devido à qual a energia é constante a qualquer momento. Isso ocorre porque as fases compensam a perda de corrente uma na outra. De acordo com as estimativas conservadoras do autor, o design trifásico excede o design monofásico em até 50%. Além disso, devido à falta de vibração, o mastro não balança adicionalmente, portanto, não haverá ruído adicional durante a operação do rotor.

Ao calcular a carga da 12ª bateria, que começará em 100-150 rpm, o autor fez de 1000 a 1200 voltas em bobinas. Ao enrolar as bobinas, o autor usou a espessura máxima permitida do fio para evitar resistência.

Para enrolar o fio ao redor das bobinas, o autor construiu uma máquina caseira, cujas fotos são apresentadas abaixo.

É melhor usar bobinas de formato elipsoidal, o que permitirá que uma maior densidade de campos magnéticos os atravesse. O furo interno da bobina deve ser feito de acordo com o diâmetro do ímã ou maior. Se você as torna menores, as partes frontais praticamente não participam da geração de eletricidade, mas servem como condutores.

A espessura do próprio estator deve ser igual à espessura dos ímãs envolvidos na instalação.

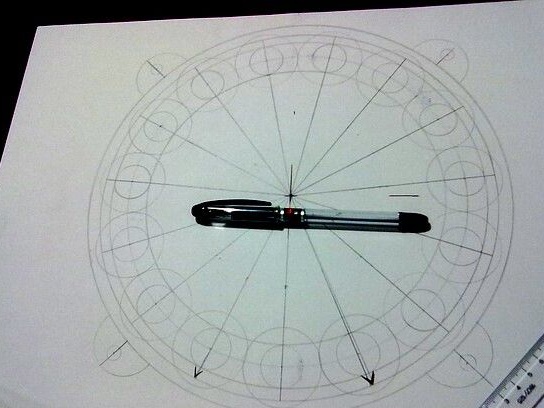

O formulário para o estator pode ser feito de madeira compensada, embora o autor tenha decidido essa questão de maneira diferente. Um modelo foi desenhado em papel e, em seguida, os lados foram feitos com mástique. Além disso, fibra de vidro foi usada para resistência. Para que o epóxi não grude no molde, ele deve ser lubrificado com cera ou vaselina, ou você pode usar fita adesiva, uma película que pode ser posteriormente arrancada do molde acabado.

Antes de derramar as bobinas, é necessário fixá-las com precisão e suas extremidades fora do molde, para que então os fios sejam conectados com uma estrela ou um triângulo.

Após a montagem da parte principal do gerador, o autor medido testou seu trabalho. Com rotação manual, o gerador gera uma tensão de 40 volts e uma força de corrente de 10 amperes.

Em seguida, o autor fez um mastro para um gerador de 6 metros de altura. No futuro, está planejado aumentar a altura do mastro usando um tubo mais grosso pelo menos duas vezes. Como o mastro estava imóvel, a base foi inundada com concreto. Uma montagem de metal foi feita para abaixar e elevar o mastro. Isso é necessário para ter acesso ao parafuso no solo, pois não é particularmente conveniente realizar trabalhos de reparo em altura.

Um guincho manual é usado para levantar o mastro.

O parafuso do gerador em si era feito de tubo de PVC com um diâmetro de 160 mm.

Após instalar e testar o gerador em condições padrão, o autor fez as seguintes observações: a potência do gerador atinge 300 watts com um vento de 8 metros por segundo. Posteriormente, ele aumentou a potência do gerador devido aos núcleos metálicos instalados nas bobinas. O parafuso começa a dois metros por segundo.

Além disso, o autor começou a melhorar o design para aumentar a potência do gerador. Núcleos magnéticos das placas foram desenhados, que foram posteriormente instalados na estrutura. Por causa de sua instalação, um efeito de aderência apareceu, mas não muito forte. O parafuso começa a uma velocidade do vento de cerca de dois metros por segundo.

Assim, a instalação de núcleos metálicos aumentou a potência do gerador para 500 watts com um vento de 8 metros por segundo.

Para proteger contra ventos fortes, foi utilizado um circuito clássico de hélice de cauda dobrável.

Em média, um gerador é capaz de gerar até 150 watts de energia por hora, que é usado para carregar as baterias.