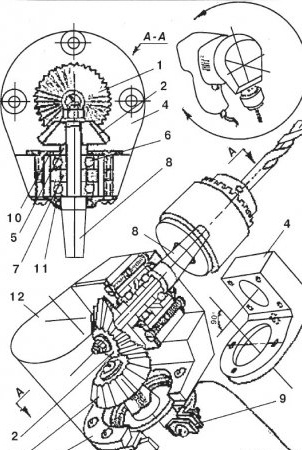

Fig. 1 Broca angular

A broca aqui é girada 90 ° em relação à própria broca. A rotação do eixo de rotação do fuso é realizada por duas engrenagens cônicas: acionamento 1 e acionado 2. Eles podem ser selecionados entre instrumentos e mecanismos antigos e desatualizados. E as dimensões do dispositivo dependem do tamanho das engrenagens. Nota: o diâmetro da engrenagem do pinhão não deve exceder 38 mm - porque durante a montagem deve passar livremente pelo orifício do flange 3. Das peças acabadas, exceto engrenagens, parafusos padrão, porcas e arruelas, você precisará de dois rolamentos de esferas mais idênticos 6, é melhor que eles sejam contato angular com um diâmetro interno de 7 a 10 mm. Conhecendo o tamanho das engrenagens e rolamentos, você pode começar a fabricar as partes restantes do dispositivo em máquinas de tornear, fresar e perfurar. Em um torno, faça o furo do pinhão para o cone de furadeira elétrica. Selecione o tamanho do furo para que o cone não caia na engrenagem com mais de 3/4 da sua espessura. Gire o eixo 8. em aço ferramenta. Calcule suas dimensões, levando em consideração a espessura da engrenagem acionada 2, a altura dos mancais 6 e a espessura das mangas espaçadoras 5 e 7. Costure uma extremidade do eixo no cone do mesmo tamanho da broca, pois o grampo está montado nele cartucho.

Faça um furo no final da outra e corte a rosca esquerda sob a porca de aperto. Depois de girar, endureça o eixo e lixe as superfícies cônicas e cilíndricas. O flange do rolamento também é usinado a partir de tarugos de aço. Seu diâmetro interno deve ser igual ao diâmetro do gargalo da furadeira elétrica. Como o flange é fixado com o grampo 9, faça seis cortes longitudinais em sua haste. No final do flange, faça quatro furos para os parafusos prenderem a carcaça 4. Agora prossiga com a fabricação da peça mais complexa - a carcaça.É melhor fazê-lo a partir de duralumínio ou barra de textolite. A parte em excesso da barra de acordo com o desenho é removida na fresadora. Em uma máquina de perfuração, faça dois furos para eixos mutuamente perpendiculares. No torno, faça os furos para a engrenagem e os rolamentos. Não se esqueça de fazer furos para montagem na carcaça - quatro para fixar o flange, oito para fixar as tampas 10 e 11. Preste atenção especial ao eixo do eixo, que é estritamente paralelo ao plano de suporte da carcaça. Gire as mangas espaçadoras 5 e 7, as tampas 10 e // do esquadro de aço. Na tampa 11, ranhure uma ranhura sob a gaxeta - um anel de feltro com um diâmetro interno igual ao diâmetro do eixo. A precisão da montagem e o ângulo de engrenagem necessário podem ser garantidos pelas juntas de alumínio ou folha de cobre, que devem ser instaladas entre o flange 3 e a carcaça 4. Por fim, trave todas as conexões rosqueadas com arruelas de pressão para que não se desviem durante a operação. O invólucro em forma 12 é necessário para proteger os corpos de trabalho do pó. É melhor cortar da folha de duralumínio com uma espessura de 1,5-2 mm. Lubrifique todas as superfícies de fricção bem antes de usar.