Olá queridos visitantes do site!

Todos os mestres se esforçam para executar com rapidez e eficiência o trabalho necessário e são grandemente auxiliados na difícil tarefa pelas ferramentas e luminárias. As ferramentas auxiliares podem facilitar muito o trabalho do mestre e economizar tempo. Isso vale para todos os tipos de trabalho, incluindo soldagem.

Ao realizar trabalhos de soldagem, geralmente é necessário consertar as peças antes da soldagem nos ângulos necessários. Para manter os elementos nesse caso, o soldador precisa de um assistente e, se não houver ajuda, resta o uso de ferramentas e dispositivos adicionais. Obviamente, geralmente nesses casos, vários grampos e grampos são tradicionalmente usados, o que permite lidar com algumas tarefas, mas nem sempre. Afinal, a grande desvantagem dessas ferramentas é que muitas vezes é impossível fixar as peças em certos ângulos e ainda é necessário arrastar livremente o eletrodo para o local de soldagem. Além disso, todos os grampos e grampos requerem tempo para ajustar os ângulos e a fixação, o que acaba aumentando significativamente o custo da mão-de-obra e o tempo para concluir o trabalho.

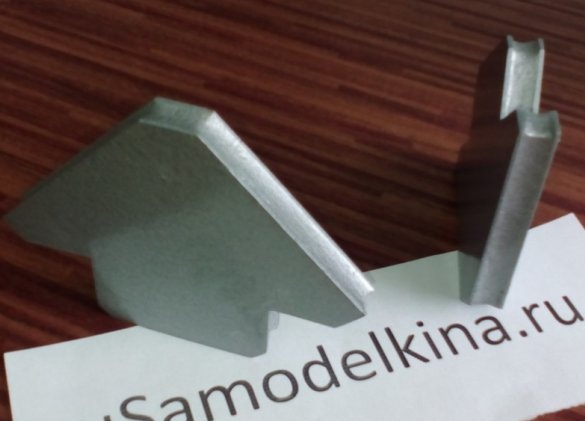

Para impedir que as peças se movam, é melhor usar um suporte magnético para soldagem, mas é claro nos casos em que as peças não precisam ser atraídas com grande esforço. Um suporte magnético, ou então eles são chamados quadrados magnéticos, pode ser comprado ou fabricado de forma independente. Eles serão muito úteis na fabricação de portas, portões, portões, churrasqueiras e tanques, várias fazendas, toldos, etc. onde ângulos fixos padrão são frequentemente definidos.

Aqui estão as principais vantagens e vantagens de um quadrado magnético para soldagem:

• Vamos sem um assistente.

• Alta precisão permitirá montar estruturas sem distorções da geometria correta.

• Economia significativa de tempo e mão de obra, especialmente com grandes volumes.

• Soldagem nos planos horizontal e vertical.

• Fornece acesso gratuito ao eletrodo ao local das peças de solda.

• Fixação de peças nos graus de ângulo mais usados.

Próstata para usar.

Os quadrados magnéticos não são muito caros e podem ser encontrados nas lojas online e de rede. Porém, se não houver uma opção adequada ou não houver tempo para aguardar o pedido, o ângulo magnético necessário para a soldagem poderá ser feito independentemente.Além disso, este é um dispositivo muito simples e basicamente consiste em duas placas de metal paralelas com um ímã redondo localizado entre elas com os ângulos mais usados de 45, 90, 135.

Então, para fazer isso não é difícil.

Materiais necessários para a fabricação:

- Chapa de aço ou chapas 1,5 - 2 mm.

- ímã

- rebites de alumínio ou outros rebites não magnéticos

- cola universal

- Lata de spray em aerossol para metal

Ferramentas e consumíveis utilizados no fabrico de:

- Búlgaro com discos de corte e limpeza

- Broca, broca de metal

- Vise

- braçadeira

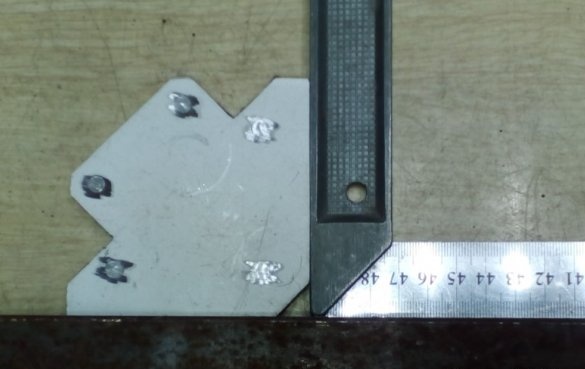

- Régua quadrada

- Marcador, soco

- Arquivo

Então, vamos começar.

O processo de fabricação de um quadrado magnético

A parte principal é o ímã. Nós escolhemos os mais poderosos dentre os adequados. Ímãs redondos de alto-falantes poderosos são mais adequados para esse fim. Ele deve ser cuidadosamente removido, separado da caixa do alto-falante, para não se partir. De acordo com o tamanho do ímã usado, as dimensões do futuro suporte magnético dependerão. Assim, quanto mais você precisar de um suporte, maior será a necessidade de pegar um ímã.

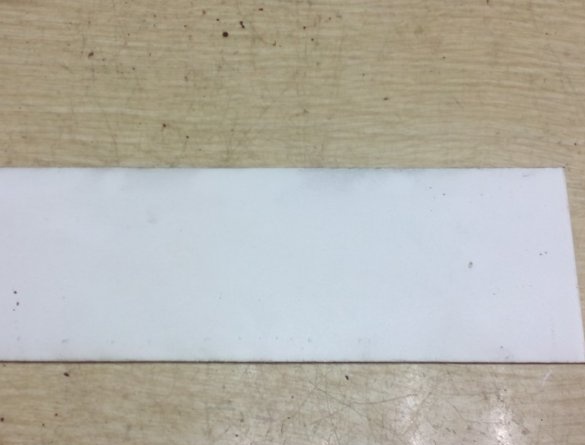

Para a fabricação de um corpo de suporte magnético, selecionamos uma tira de chapa de aço de 1,5 a 2 mm.

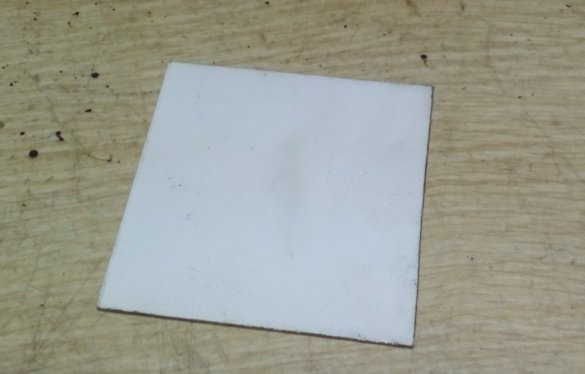

Usando um quadrado, marque um quadrado par. Depois de fixar a peça na bancada com uma pinça, cortamos cuidadosamente a peça de trabalho, usando uma trituradora com um disco de corte. Isso deve ser feito com cuidado e precisão, para que no futuro você não perca tempo se ajustando a um arquivo.

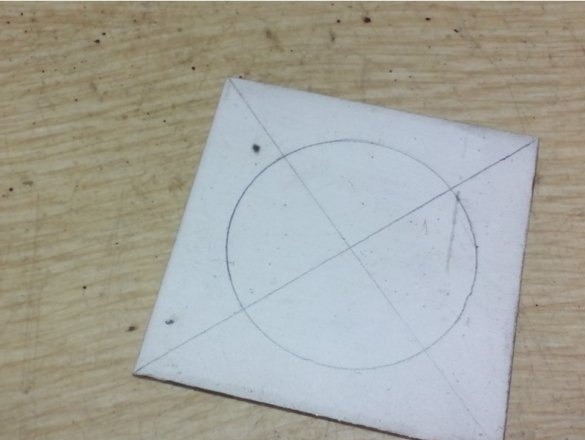

Depois de desenhar as diagonais, determinamos o centro da peça e fixamos o ímã na peça. Nós circundamos seu contorno e desenhamos um contorno do suporte, alinhando com precisão todos os cantos. O ímã não deve se projetar ou estar alinhado com os limites da peça. É melhor recuar 5-10 mm, pois no futuro os vazios precisarão ser fechados para que não sejam preenchidos com lascas de metal.

Recortamos a parede lateral do quadrado magnético com um moedor com um disco de corte.

Verificamos as dimensões e linhas no quadrado; se houver imprecisões, ajustamos o triturador com um disco abrasivo e uma lima.

Agora, esta peça pode ser usada como modelo para fazer as seguintes paredes laterais do corpo do suporte.

A fixação do gabarito e da peça de trabalho delineia os contornos. Assim, cortamos o número necessário de peças.

Quando todos os lados estiverem cortados, você poderá prosseguir para a próxima etapa.

É necessário fazer furos para prender as peças umas às outras. Embora no futuro, metade esteja colada ao ímã, mas para garantir a confiabilidade, eles precisam ser presos com rebites ou parafusos. Caso contrário, em caso de queda ou golpe forte, as paredes laterais podem voar. Rebites ou parafusos não devem ser magnetizados, caso contrário isso enfraquecerá o suporte magnético.É melhor usar alumínio ou latão.

Como rebites, você pode usar fios de alumínio cortando-os 4-5 mm a mais que a espessura do corpo do suporte. Para que eles se projetem alguns milímetros de cada lado para rebitar.

Nesse caso, os furos são melhor perfurados.

Agora todos os detalhes estão prontos. Prosseguimos para a montagem do suporte magnético.

Usando cola universal, cole as peças no ímã.

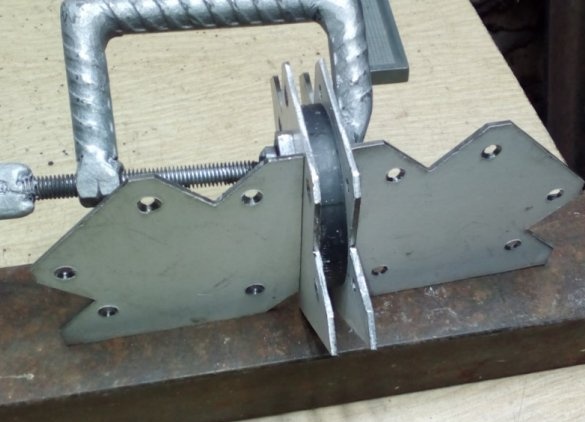

Depois de fixá-los levemente com um grampo, alinhamos o paralelismo das peças em uma superfície plana usando ângulos. Finalmente apertamos e deixamos a cola endurecer.

Quando a cola endurece, prendemos as peças com rebites.

Para não dobrar as bordas das peças, é necessário inserir um pedaço da placa com uma largura igual à espessura do ímã entre as placas durante a rebitagem, dobrando-o com a forma da letra P. Claro, é melhor usar buchas, mas você pode fazê-lo dessa maneira.

A ferramenta, em geral, está pronta para trabalhar e já pode ser usada, mas é melhor fechar o espaço vazio na carcaça entre as placas, caso contrário, elas encherão, grudarão no ímã do chip e será difícil removê-las.

O vazio pode ser preenchido por soldagem a frio, tornando as extremidades do suporte côncavas.

Agora, as aparas metálicas magnetizantes serão fáceis de limpar, coletando-as desenhando-as nas extremidades das polainas quadradas.

E para que a ferramenta não enferruja, resta pintá-la com tinta metálica de uma lata de spray de aerossol com uma máquina de bala.

Agora a ferramenta está completamente pronta.

Um par de quadrados magnéticos não será supérfluo, com certeza eles podem ser usados com sucesso no trabalho.

Espero que esta informação tenha sido útil para você.

Boa sorte e inspiração criativa!