Certamente muitos de vocês têm uma pequena oficina e estão constantemente expandindo seu próprio arsenal de máquinas. Para retificar peças e peças usadas como manual lumináriasbem como várias máquinas-ferramentas e trituradores manuais.

Neste artigo, o criador do canal do YouTube “Cria DIY” mostrará como ele criou uma retificadora orbital (ou de chapa). Além disso, o mestre implementou nele a função de inclinar o disco de retificação em relação à mesa, o que expande bastante suas capacidades.

Este projeto é bastante simples de fabricar e exigirá um mínimo de ferramentas.

Materiais

- Contraplacado de chapa 12 mm

- O motor do processador de alimentos

- Parafusos M8, arruelas, porcas

- Parafusos de aperto manual

- Porcas acionadas por móveis

- Fita dupla face

- Impregnação para madeira

- cola PVA

- Parafusos para madeira

- Lixa.

Ferramentas usado pelo autor.

— Chave de fenda,

— Forstner Drillsbroca para madeira

— Broca escareada

— Moinho de mão

— Bico circular para fresamento manual

— Serra de esquadria

— Serra de vaivém elétrica

— Grampos

— Dremel

— Lixadeira orbital

— Praça Svenson

- Roleta, lápis, marcador, régua, regra, alicates, chaves, martelo, espátula, tesoura, faca.

Processo de fabricação.

Como motor, o autor usará um motor de um antigo processador de alimentos.

Antes de tudo, ele precisa fazer um suporte para o motor, que também será um mecanismo rotativo. Em uma folha de madeira compensada com 12 mm de espessura, ele marca dois retângulos idênticos, encontra centros neles e faz um furo com um diâmetro de 1 mm.

Para cortar círculos, o mestre usará um bico circular caseiro especial para uma fresa manual, cuja fabricação foi descrita anteriormente em um dosartigos.

Medindo o diâmetro da carcaça do motor e ajustando a agulha da bússola, o autor faz dois círculos em várias passagens.

Após o fresamento, pequenas lascas e inchaços permanecem nas bordas do compensado, ele as processa com um dremel com um bico de moagem e, em seguida, substitui manualmente as bordas com uma lixa fina.

Agora, com a ajuda de um quebra-cabeça elétrico, as peças são cortadas da folha.

Em seguida, é necessário desmontar cuidadosamente a carcaça do motor desaparafusando as porcas dos pernos e removendo uma blindagem do mancal. Não é necessário remover o segundo, e para isso seria necessário remover o impulsor de refrigeração.

Uma das proteções dos mancais é instalada no espaço em branco do suporte (nervuras salientes interferiram um pouco e pequenos cortes tiveram que ser feitos para eles), e os furos para perfuração são observados. O autor não possui uma furadeira, portanto, para alinhar os furos nas duas peças, primeiro perfura uma delas e depois transfere as marcas para a segunda. Então ele verifica as marcas com furos no escudo e repete a perfuração.

Após a perfuração, todas as superfícies das peças são retificadas com uma máquina orbital manual.

A blindagem do rolamento é instalada em seu lugar, coaxialmente com o segundo, e a instalação do motor no suporte é iniciada.

O mestre teve que substituir os pernos do motor por parafusos longos. Isso se deve ao fato de duas camadas de madeira compensada (24 mm) terem sido adicionadas e os pregos serem curtos.

Tendo medido a largura do suporte resultante (85 mm), o mestre faz duas paredes laterais, porém elas devem ser ligeiramente mais longas (150 mm). Os espaços em branco são cortados com uma serra de esquadria.

Os orifícios das porcas e parafusos de aperto são perfurados nas paredes laterais, o que fixará o suporte em um determinado ângulo.

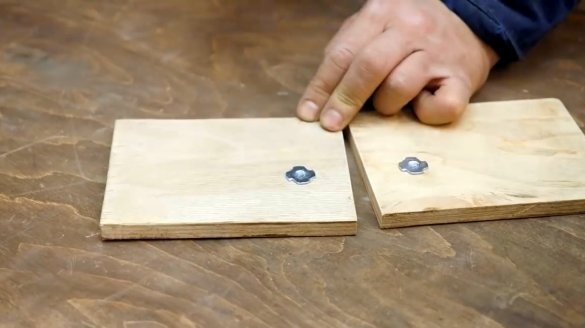

Agora o mestre coloca duas porcas de móveis em seu lugar.

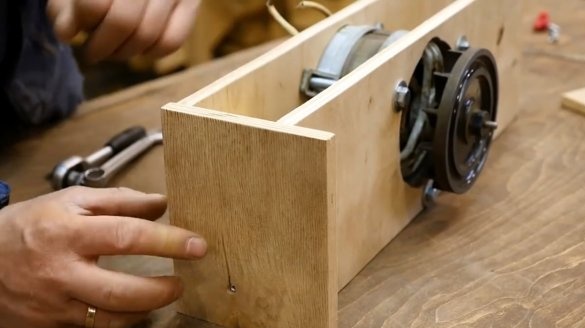

Para aderir à geometria do suporte e obter uma forma retangular, o autor insere um bloco de tamanho adequado entre as paredes e verifica usando um quadrado.

Depois disso, os furos piloto são perfurados com uma broca escareada e os parafusos são torcidos.

O próximo passo é fazer uma carcaça para a máquina. O autor cortou o espaço em branco da tampa e das paredes laterais, dada a largura do módulo com o motor. Ele também cortou algumas pontas em um ângulo de 45 graus. Perfurando orifícios piloto e lubrificando as juntas com cola, as paredes do corpo são fixadas umas às outras com parafusos de madeira.

Um módulo com um motor é instalado dentro da carcaça e é fixado com dois grampos. Também é importante observar um ângulo reto. Depois disso, faça furos para parafusos axiais.

O mestre faz uma montagem preliminar, prende o bloco móvel ao corpo com parafusos. Em seguida, ele verifica se o módulo está inclinado livremente e se se apega às paredes da caixa.

Agora, para fazer uma fenda precisa para os parafusos de aperto, o autor insere um pedaço de giz no centro da porca e inclina o bloco central.

Nas bordas do arco resultante, dois furos são perfurados para a entrada da tela. Um corte é feito ao longo das duas bordas da marca com um quebra-cabeças.

A unidade central é finalmente fixada à carcaça com parafusos axiais.

Agora, os parafusos de aperto do parafuso estão aparafusados.

No estágio seguinte, o mestre passa a fabricar o disco de retificação. Ele marca o centro em uma folha quadrada de madeira compensada de 500X500 mm e faz um furo com um diâmetro de 1 mm.

Tendo estabelecido uma distância de 220 mm da agulha até o cortador no bico circular, ele corta um disco com um diâmetro de 440 mm. Depois disso, todas as bordas do disco são lixadas com lixa e sua superfície com uma máquina orbital.

Usando um guia para a broca, um furo é perfurado no centro do disco com uma broca Forstner.

O disco é colocado no eixo do motor e fixado nele com uma porca e arruela.

Uma das últimas peças da máquina será uma tampa protetora. Pode ser fabricado em chapa, no entanto, o autor decidiu fabricá-lo em compensado. Para dobrá-lo, ele usa uma técnica bastante simples.

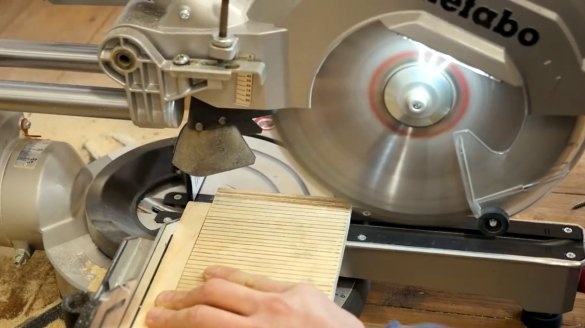

Primeiro, as marcações são aplicadas ao compensado com um passo de cerca de 8 mm.

Além disso, é feita uma série de cortes para marcação na serra de esquadria; sua profundidade deve ser tal que a lâmina da serra não corte a última camada de madeira compensada. Um limitador especial é usado para isso.

O autor também preparou uma contracapa para o revestimento.

Como massa, ele usará uma mistura de serragem fina e cola de PVA.

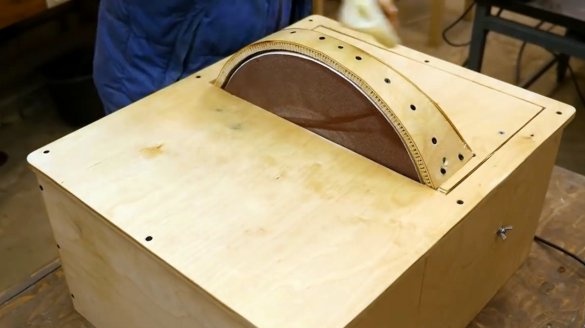

A tampa é fixada em uma bancada e um contraplacado é parafusado a ela em vários pontos, formando um arco.

Resta apenas preencher densamente todas as fendas com uma massa adesiva preparada e deixar secar.

O autor cola tiras de fita dupla face na superfície do disco. Apesar de substituir rapidamente a lixa, você pode usar o "velcro" usual.

O excesso de fita é cortado ao redor do perímetro com uma faca e uma fita protetora é removida.

Agora você pode colocar o disco de lixa no lugar.

O autor preparou duas partes para a mesa e enroscou uma delas no corpo e a segunda no bloco inclinado.

A cobertura protetora foi ligeiramente modificada e reforçada por um arco de madeira compensada. Além disso, o autor cortou as costas em um ligeiro ângulo.

Para proteger o estojo da umidade, todas as superfícies de madeira são tratadas com impregnação de madeira, você também pode usar verniz para madeira.

Então, a máquina está pronta, você pode começar a testá-la.

Agora, o autor inclina o disco em relação à tabela e o corrige na posição desejada. O ângulo máximo de inclinação é de 45 graus.

Dessa forma, você pode não apenas moer peças de trabalho no ângulo certo, mas também afiar facas ou ferramentas de carpintaria.

Agradeço ao autor pelo design simples de uma máquina de oficina muito útil!

Tudo de bom humor, boa sorte e idéias interessantes!

O vídeo do autor pode ser encontrado aqui.