Sincronizador de luz - um dispositivo que permite usar um flash externo, com uma câmera que não possui contatos de sincronização. O dispositivo capta o pulso da luz do flash embutido e acende o escravo.

Muitas câmeras digitais modernas, ao usar o flash (embutido), disparam duas vezes em um determinado intervalo - o primeiro impulso é estimado para determinar a exposição e o balanço de branco. Após um intervalo de várias dezenas ou centenas de microssegundos segue o impulso principal de trabalho. Um sincronizador simples de luz comum dispara flashes escravos de acordo com o primeiro pulso estimado e, quando o pulso do trabalhador é acionado, os flashes externos apagam-se há muito tempo. A foto ficará ainda mais escura do que se apenas usando o flash embutido da câmera. Portanto, você precisa de um dispositivo que transmita o primeiro pulso de luz e funcione no segundo. Aqui, é descrito um dispositivo simples que implementa esse princípio de operação e permite conectar unidades de flash de rede antigas com alta tensão para sincronizar contatos.

Então O sincronizador de luz foi projetado para funcionar com a antiga rede de flash Photon doméstica.

O esquema do sincronizador de luz é o seguinte.

O circuito não contém peças escassas, é fácil de montar e, com a instalação adequada, começa a funcionar imediatamente. Você pode ter apenas que ajustar a corrente RC para um o modelo a câmera O consumo atual do dispositivo é mínimo - a bateria do tipo "coroa" é suficiente para pelo menos um ano de operação. Por exemplo, uma carga de capacitância de óxido de 47 μF (em vez de C1) é suficiente para uma dúzia de operações do dispositivo.

Um fotodiodo com uma área cristalina significativa, alta sensibilidade e um amplo padrão de radiação foi usado como fotossensor. Estes foram usados no controle remoto de TVs da geração 3UST. Nesse caso, o dispositivo dispara em qualquer posição em relação ao flash principal e a uma distância considerável (dentro das instalações). Você pode tentar usar outros fotosensores caseiros e de fábrica, por exemplo, o transistor KT3102 (em uma caixa de metal) com uma tampa remota e uma chave de diodo.

O chip K561LE5 é intercambiável com um análogo de importação do D4001. Em vez dos diodos KD510, KD520, KD522 são adequados. É desejável usar resistores de tamanho pequeno - uma alteração em suas classificações em 20% não afetará o desempenho do circuito.

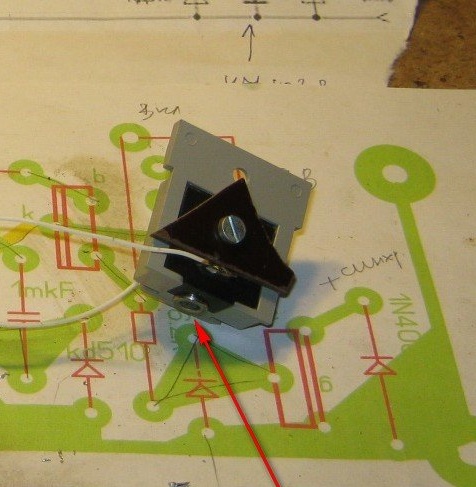

A coisa mais difícil de encontrar é um soquete de flash padrão para contatos de sincronização.Ele usa o slot do kit de fótons Photon - sua caixa de plástico foi equipada com um sapato de plástico removível para conectar o flash à câmera. Havia uma tomada na parte inferior do sapato.

Você pode tentar entrar em contato com a loja de conserto de câmeras ou remover o equipamento fotográfico quebrado antigo. De fato, se você pretende trabalhar com apenas um flash constante, o conector pode ser substituído por algo mais comum, por exemplo, um par de DB9 ou algo mais em miniatura. Deve-se ter em mente que em flashes como o fóton, a energia é sem transformador e a alta tensão do contato sincronizado. Aqui você deve usar um soquete com contatos embutidos, excluindo contatos acidentais. Uma opção ao trabalhar com um flash permanente é colocar o sincronizador em seu corpo (em um novo compartimento feito do lado de fora).

O que era necessário para a fabricação do dispositivo

Um conjunto de ferramentas e materiais para a fabricação de placas de circuito impresso. Um conjunto de ferramentas e instrumentos para instalação de rádio. Um conjunto de pequenas ferramentas de bancada e um poderoso ferro de solda para a fabricação de uma caixa de metal.

Então vamos começar

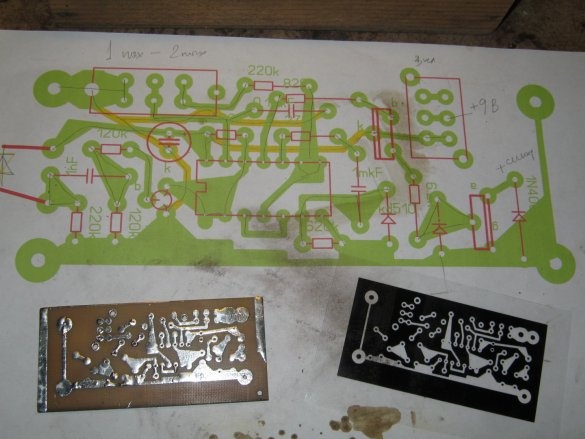

A placa de circuito impresso do dispositivo foi desenvolvida no programa especializado Sprint Layout e feita com filme fotorresistente.

O material da folha de tarugos teve que ser usado como um espaço em branco, embora a fiação impressa não estivesse envolvida no lado da peça. Não havia outro material disponível. Em dispositivos de alta frequência, nesses casos, faz sentido usar essa camada de papel alumínio como uma tela, rebaixando os orifícios na lateral da instalação de peças. Aqui, a camada extra de papel alumínio só interfere - durante a gravação da placa, encobre a camada desnecessária com fita adesiva para não desperdiçar a solução de gravação e, em seguida, remove-a com uma pinça, pré-aquece-a com um secador de cabelo até a cola amolecer.

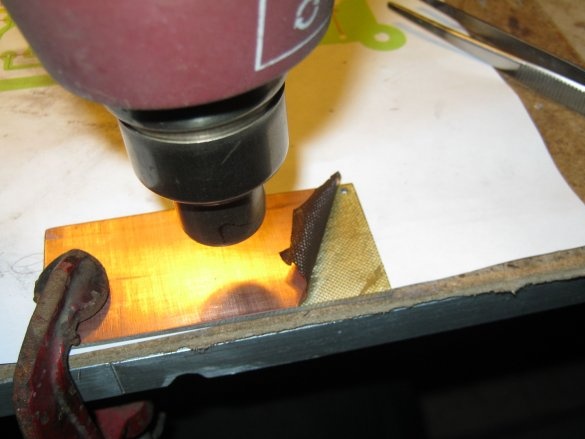

Após um ciclo completo de trabalho na fabricação do painel, ele começou a montar os elementos. Primeiro, os mais desagradáveis são interruptores grandes e um soquete para um microcircuito. Os interruptores foram retirados de uma placa antiga de um rádio importado portátil; eles tiveram que fazer alguns furos padrão para eles. As descobertas do soquete de microcircuito não são particularmente boas e são sensíveis ao superaquecimento.

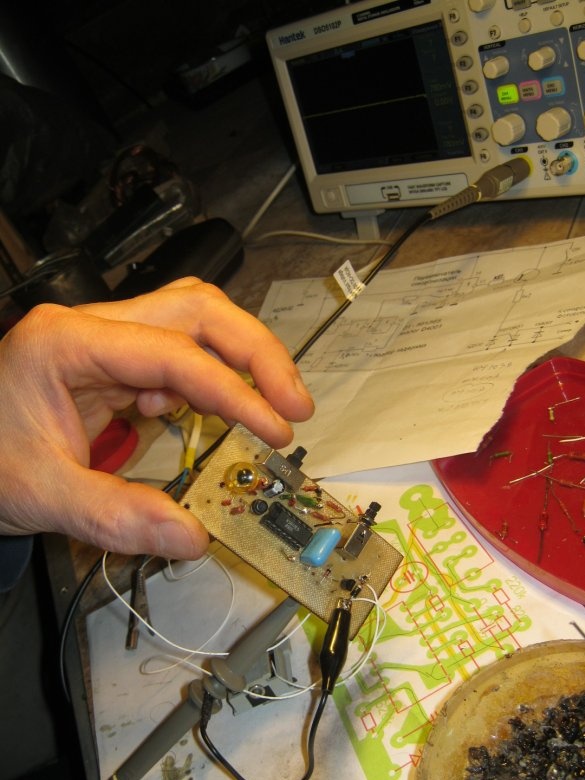

Depois de instalar todos os elementos, verifiquei a instalação, conectei o soquete de contato de sincronização e instalei um microcircuito no soquete. Alimente o dispositivo a partir de uma fonte de alimentação estacionária.

Empurrando o flash da câmera em direção ao dispositivo ligado, tracei a aparência do pulso no início do circuito e sua passagem através de vários elementos com um osciloscópio. Eu tive que pegar (reduzir) o resistor no circuito base do KT315 até o transistor abrir de maneira confiável.

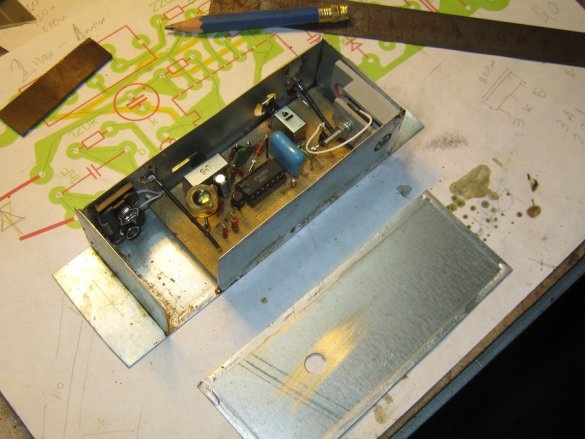

Tendo alcançado a operacionalidade do circuito, ele assumiu a fabricação do corpo do dispositivo. Eu decidi fazer isso de lata. Ao mesmo tempo, cada lado do gabinete, cada um de seus painéis pode ser ajustado aos elementos do dispositivo separadamente e montado separadamente do lado de fora, o que parecia conveniente.

A primeira coisa que fiz e montei o painel na parte dos controles é o botão liga / desliga e o interruptor de atraso. No mesmo painel, também será instalado um bloco para conectar uma bateria de 9 V. Sobre a bateria, vale a pena dizer algumas palavras.

Na economia do autor, existem vários dispositivos com bateria de 9 V, cuja necessidade surge periodicamente. Manter baterias baratas nesses dispositivos o tempo todo é perigoso. Acabou sendo bastante conveniente ter um estoque de várias dessas baterias e inseri-las no dispositivo desejado, se você precisar trabalhar com ela. Com essa abordagem, seria conveniente ter dispositivos com acesso rápido às baterias (pelo menos dispositivos estacionários), sem ter que abrir o compartimento da bateria. Foi decidido experimentar esse tipo de instalação da bateria.Essa deve ser uma certa abertura no caso de uma seção um pouco maior da bateria. Um bloco padrão é instalado de forma fixa na parte inferior do compartimento. A bateria deve sobressair cerca de um quarto do compartimento para que possa ser pega com os dedos.

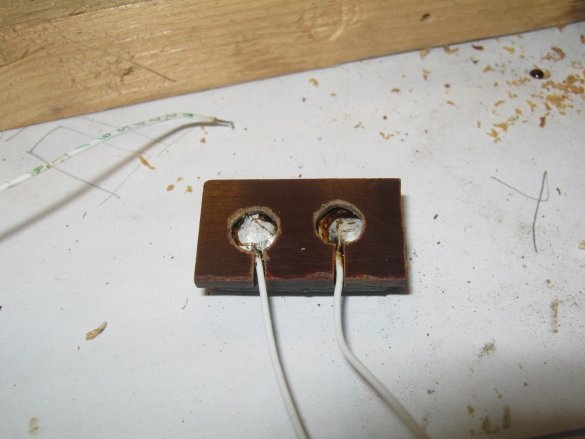

O bloco padrão (de uma bateria com falha) foi equipado com um isolador especial de um pedaço de PCB. No local da instalação, um suporte é cortado, dobrado e soldado para montar as almofadas. Usando pétalas curtas e salientes, o conjunto completo foi rebitado para o posto de serviço.

Encurtei os fios do bloco no lugar e conectei-o aos pontos necessários do circuito, verifiquei o desempenho.

A próxima parte demorada do design foi um conector para contatos de sincronização. O sapato do kit de flash foi instalado dentro do gabinete, em seu canto. Para uma de suas pétalas (-) teve que fazer uma lacuna na parede final da caixa, o orifício para a saída - na lateral. Ele agiu assim - ele marcou a parede final e serrou uma abertura retangular para a pétala e um buraco para o parafuso com um quebra-cabeças, experimentado com um sapato.

Agora você pode marcar a parede adjacente. Fiz um furo para a tomada.

Ele começou a montar o casco. Cortadas e preparadas (as bordas são limpas, enlatadas com cloreto de zinco, lavadas com água), as partes do corpo foram montadas em um fio vivo. Cortei o fundo da placa com uma margem de comprimento. 20mm de cada lado. Serão orelhas para fixação com parafusos em um futuro suporte de madeira para flash. Quando tudo se encaixou, ele ligou um ferro de soldar poderoso e soldou cuidadosamente as costuras, mais para a beleza - o estojo ainda não está selado e também não é necessário ter força especial.

Eu preparei o espaço em branco para a tampa superior da mesma forma que outros pedaços de ferro. Estiquei as pernas do fotodiodo, coloquei-o com dois fios estanhados, de modo que apenas uma lente plástica se projetasse do corpo. Marcou seu lugar na tampa e cortou-o com um quebra-cabeça de jóias. Após a última verificação de desempenho, a tampa foi soldada no lugar. Ele removeu os resíduos de fluxo, embotou as bordas afiadas das glândulas com uma lixa fina, limpou a caixa com um pano umedecido com verniz TsAPON, impedindo que as gotas fluíssem nos interruptores e no soquete do terminal de sincronização. Marcador industrial de laca assinado órgãos sociais.

Babay Mazay, janeiro 2020