Obviamente, o aquecimento com um fogão a lenha tem várias desvantagens. Essas são condições higiênicas baixas associadas à movimentação de lenha para a sala (lixo inevitável), aquecimento (as melhores resultados do incêndio são obtidas se a lenha for mantida na sala por pelo menos 2 horas), esforços para transportar combustível. Requisitos específicos para uma sala aquecida - uma casa, devem ser construídos literalmente ao redor do forno, com um mínimo de divisórias que impedem a circulação de ar. Isto é especialmente importante em áreas do norte com invernos rigorosos e longos.

No entanto, não há alternativa econômica barata para aquecer o fogão na zona florestal. Além disso, os projetos modernos de fornos de tijolo com uso intensivo de calor têm altos indicadores de engenharia e desempenho térmicos, vida útil longa, configuração conveniente e fornecem aquecimento predominante. Isso permite que você obtenha condições confortáveis no inverno com recursos mínimos. O fogão, diferentemente das caldeiras, não é volátil (eletricidade não confiável da vila) e pode ser congelado por um tempo (partidas longas). Os fogões de madeira sensível ao calor (tijolo) são freqüentemente usados para aquecer residências e áreas de serviço público em áreas rurais e casas de veraneio da zona florestal.

Recentemente, tem havido um interesse crescente em fontes de energia renováveis, estilo de vida ecológico e amigo da natureza. Em parte, trata-se de uma reação, contrária à cultura urbana agitada e consumidora, com seus valores impostos que não fazem um indivíduo feliz, e uma conscientização parcialmente latente (esperançosamente) das perspectivas deploráveis da humanidade ao mesmo tempo. Madeira como combustível - se encaixa perfeitamente em um novo o modelo comportamento. Em alguns países, o interesse pelo aquecimento de fogões a lenha começou a ser mantido e estimulado em nível estadual. Portanto, vale a pena procurar maneiras de melhorar as características dos fornos e sua conveniência. Isso é relevante e promissor.

Qualquer pessoa, por mais experiente que o mestre de rádio conheça, não é suficiente montar o dispositivo necessário, por exemplo, um gerador de medição e obter seu desempenho satisfatório. Para o uso diário, você deve equipar o dispositivo com um compartimento conveniente, conectores, um painel frontal compreensível, balanças, Verniers, atenuadores etc. Uma situação semelhante está no negócio de fornos. Os hóspedes que entram em nossa casa à vista de fogão de aquecimento muitas vezes, acima de tudo, eram tocados por suas prateleiras convenientes. Em alguns casos, até a lareira embutida era menos impressionante. Além disso, se são necessários conhecimentos e práticas altamente especializados para a instalação de um forno, então para muitas “coisas” comuns, habilidades técnicas e de construção comuns são suficientes.

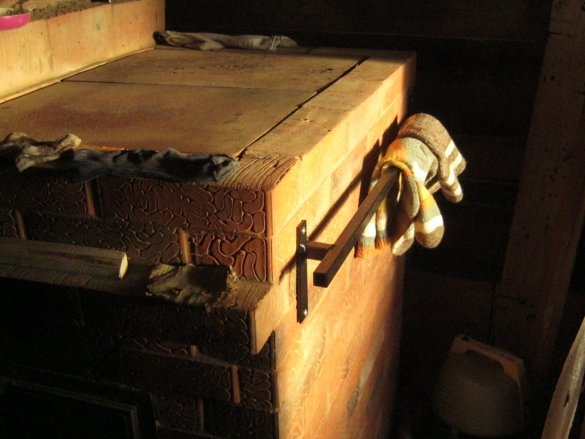

Aqui, gabo-me de um simples trilho de fogão para secar luvas molhadas de chapéus e meias. Seu design é muito simples, produtos metálicos padrão são usados como espaços em branco. A fixação na alvenaria do forno é feita de maneira semelhante à das paredes de concreto, sem a necessidade de conectar quaisquer peças na alvenaria do forno. A única coisa é que foi usada a soldagem, mas você pode tentar conectar as peças com parafusos ou rebites.

O que era necessário para o trabalho.

Um conjunto de ferramentas de bancada, uma ferramenta de marcação, uma rebarbadora pequena, óculos e fones de ouvido. Algo para perfurar - uma máquina, furadeira ou chave de fenda. Inversor de solda pequeno com acessórios. Um bom cabo de extensão veio a calhar. LMB, escova, panos, pratos. Broca de metal duro de pequeno diâmetro ou broca. Parafusos autorroscantes para chapas (com cabeças chatas).

Então, vamos começar.

O refinamento foi fogão a lenha em oficina. O número de pequenos aparelhos que requerem secagem periódica aumentou, o espaço na borda de tijolo da laje se tornou escasso. Tendo escolhido um local conveniente ao lado do prato, decidi sobre as dimensões - o comprimento da haste. Escolhi o comprimento dos suportes da suspensão para que os orifícios de montagem nas bordas caiam no meio dos tijolos.

Peguei espaços em branco adequados nas glândulas. Descobriu-se - uma haste e duas prateleiras de um tubo quadrado de 20x20mm, dois suportes de pedaços de tira com 30 mm de largura.

Marcados os espaços em branco, cortados com uma rebarbadora fina de disco abrasivo. Um dispositivo como uma serra de pêndulo seria apropriado aqui. Para um corte mais perpendicular de um tubo quadrado, marquei cada faceta com um quadrado de marceneiro e lápis. Corte da mesma maneira. Cada rosto, por sua vez. Por um longo tempo, a rugosidade da aresta é um pouco reduzida.

Embaçar as bordas afiadas das peças no apontador. Nos espaços em branco dos suportes, marquei, parafusei e perfurei os furos para parafusos autoatarraxantes, perfurei os furos com uma broca de grande diâmetro.

Comecei a montar o bar. Como base para a montagem, usei uma tábua não muito valiosa, mas mesmo de comprimento suficiente. Nele, você pode fazer a montagem do pedaço de ferro na aderência e fazer uma soldagem completa com o peso. Obviamente, uma mesa de solda e alguns especialistas luminárias para soldagem, por exemplo, cantos magnéticos.

Não sou um bom soldador - só faço isso de tempos em tempos. Para mim, a posição conveniente das peças a serem soldadas é muito importante.

A prática de soldar peças de paredes finas mostrou que um método conveniente, de alta qualidade e seguro no sentido de queimar é soldar da esquerda para a direita com um eletrodo quase inclinado e fortemente inclinado. Os eletrodos são OK-46, claramente finos - ø2mm, a polaridade é invertida. Corrente de solda 45A. Na posição perpendicular normal do eletrodo, ele fez um arco e, em um movimento circular, derreteu a “piscina de solda” no início da costura, depois colocou o eletrodo quase na horizontal e liderou a costura em pequenos movimentos circulares. Nesse caso, o arco não é pressionado principalmente na fina parede aquecida do tubo, mas na face final da solda formada. A camada de revestimento do eletrodo não permitiu que a ponta do eletrodo tocasse o metal e ficasse com uma corrente de soldagem baixa. Na maioria das vezes, ao soldar um tubo desse tipo, as costuras eram de qualidade satisfatória e os furos precisavam ser derretidos com pouca frequência.

Os racks curtos são soldados nas tiras do suporte. Depois de resfriar as peças soldadas, montei todas as peças da haste. Usei a prancha novamente para que meus suportes se ajustassem de maneira uniforme e uniforme à alvenaria lisa.

Prendi uma viga longa à alvenaria da laje no local da instalação, encontrei locais adequados para os suportes, de modo que os parafusos não caíssem nas juntas de argila, atingidos finamente no tubo. Prendi os suportes soldados na superfície plana da placa, como se fosse uma alvenaria. A distância entre os suportes é de acordo com as marcas no tubo longo.Suportes alinhados e perpendiculares à borda do quadro fixaram as glândulas na posição encontrada. Ele colocou o cano, fez várias tachas, experimentou o pedaço de ferro montado na parede do forno. Fervido as costuras.

Após o resfriamento, o pedaço de ferro arrancou a escória restante das costuras, limpou várias desajeitadas com um disco abrasivo espesso.

Eu pintei um pedaço de ferro. Usei um esmalte resistente ao calor orgânico de silicone, como verniz da marca KO, preto. 3 camadas. Embora a temperatura no local de parafusar não exceda 50 ° C (a fornalha da placa é revestida com tijolo de chamotte plano) e você pode aplicar tinta em metal de qualquer tipo, por exemplo, o mesmo esmalte PF-115. A cor preta profunda, no entanto, é um milagre que se harmoniza bem com a cor vermelha dos tijolos de barro. A resistência ao calor, em geral, também é lógica e apropriada. Mesmo assim, o forno, não o khukh-mukhra.

Após aguardar a secagem completa, parafuse o corrimão no lugar. Usei a técnica usual para superfícies de concreto - verifiquei um orifício cego, inseri uma cavilha e apertei um parafuso. Ele marcou os locais para os furos - coloque o corrimão no lugar, alinhe-o com as costuras horizontais mais próximas e, ao longo das bordas do forno, coloque marcas nos furos com um lápis. Buracos perfurados em baixas velocidades. A mesma broca de martelo funciona bem no modo de perfuração. Tijolo vermelho perfurado com uma broca padrão. O modo de ranhura não deve ser usado - a argamassa de argila não é tão forte e o tijolo é perfurado satisfatoriamente.

Como cavilhas, usei a gaxeta a partir de segmentos de um fio de alumínio não fino - um núcleo de uma linha aérea ou um fio com um núcleo monocompensado de isolamento. O alumínio com revestimento de zinco de parafusos autoatarraxantes não forma um par galvânico e funciona bem na qualidade "alta temperatura" proposta.

Conclusões

Como resultado do trabalho realizado, tornou-se mais conveniente usar o fogão. A barra tem uma estrutura e montagem simples. A soldagem de metal fino pode ser evitada usando uma barra lisa redonda em vez de um tubo quadrado.

Babay Mazay, janeiro 2020