Talvez alguns de vocês tenham encontrado a necessidade de cortar chapas metálicas. Isso também pode ser feito com um quebra-cabeça elétrico, mas a qualidade do corte nem sempre é boa, principalmente se você precisar cortar detalhes ondulados.

Neste artigo, Dmitry, o autor do canal Men's Craft no YouTube, mostrará como ele criou uma máquina bastante simples que pode lidar com metais uniformes com uma espessura de 1,5 mm.

Materiais

— Acessório de broca de chapa metálica

- broca

- Chapa de aço

- Tubo de perfil de aço

- Parafuso M8, porcas

- Tampas para móveis

- Tinta em spray

- Óleo do motor.

Ferramentas usado pelo autor.

— Chave de fendabrocas para metal

— Broca escareada

— Búlgaro

- Discos de decapagem e corte de pétalas

— Grampos

— Máquina de solda semiautomática

— Ângulo para soldagem em ângulo ajustável

- Torno, núcleo, arquivo, Praça de Svenson

- Roleta, régua, quadrado, marcador.

Processo de fabricação.

O mestre montará a máquina em chapa de aço e um tubo de perfil usando uma máquina de solda. Esta máquina também pode ser feita de compensado de chapa e vigas de madeira, então a soldagem não é necessária.

Assim, em uma chapa de aço, o autor marca os contornos da futura superfície de trabalho da mesa para a máquina.

Depois de cortar a peça com um moedor, ele limpa os dois lados com um disco de decapagem de pétalas, também processa as bordas, removendo rebarbas.

Agora você precisa fazer suportes para bicos e brocas. Para isso, o mestre corta os anéis do tubo de aço.

Nas bordas dos espaços em branco em forma de C, o autor solda um par de porcas.

Após a remoção das soldas, uma rosca é perfurada em uma das porcas. Ela não é obrigatória.

Para o primeiro anel que a broca segurará, é necessário soldar uma seção do tubo de perfil 25X50 mm, tendo previamente cortado um recesso de raio.

Após a soldagem, as costuras são limpas.

O mestre corta o excesso de tubo de perfil para o tamanho desejado em relação à mesa.

O primeiro suporte é soldado na parte inferior da folha de bancada.

Além disso, a partir dos tubos de perfil 25X25, o mestre começa a soldar a estrutura da máquina.

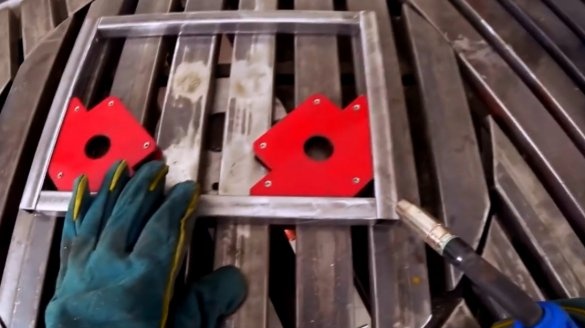

Tendo reunido dois quadrados e limpo as costuras, o autor os conecta por estantes transversais, obtendo um paralelepípedo.

Cortando uma placa para a frente da carcaça de uma chapa de aço, ele faz um orifício para a haste do bico nela.

O suporte do bico é soldado na frente da placa.

O autor solda a placa na frente do estojo.

Ele experimenta um prato de uma bancada no corpo e marca o recorte necessário.

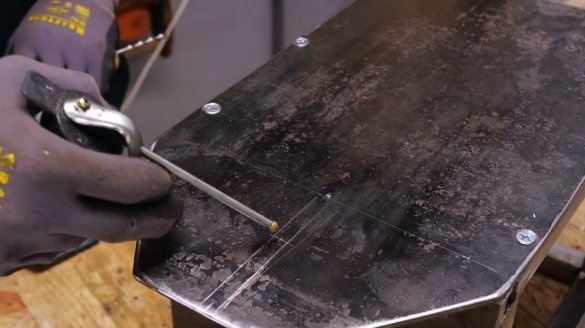

O mestre decidiu prender a bancada ao estojo com parafusos simples, fazendo furos para eles com uma broca escareada e cortando a linha.

No início da marcação, é feito um furo e, em seguida, uma fenda é feita em duas passagens com uma retificadora. Suas bordas são limpas com um arquivo.

A estrutura do estojo, a parte inferior da mesa e o painel frontal são pintados com spray. O autor deixa sem pintura apenas a superfície da mesa. Após a secagem, os plugues de móveis de plástico ficam entupidos nas bordas abertas dos tubos do perfil da carroceria.

Como um motor, você pode usar uma chave de fenda, mas o mestre está ocioso há muito tempo com uma broca comum. Está afixado na parte inferior da mesa.

O próprio bico de corte é fixado no suporte frontal e sua haste é presa no mandril da broca.

Para operação contínua da máquina, o botão na broca é fixado no estado ligado.

Tudo está pronto, você pode cortar chapas de metal em partes de formas encaracoladas complexas. No entanto, suas bordas não dobram.

A máquina suporta até chapas de aço grossas com 1,5 mm de espessura e a velocidade de corte é bastante alta.

Aqui está um produto compacto obtido do mestre.

Agradeço a Dmitry pela interessante idéia e design de uma máquina simples, mas útil para a oficina!

Se você tem produtos caseiros interessantes, compartilhá-los neste site. Aqui você receberá uma verdadeira recompensa, não um "monte de coisas verdes" no fórum de entretenimento.

Tudo de bom humor, boa sorte e idéias interessantes!

O vídeo do autor pode ser encontrado aqui.