Neste artigo, Zach, autor do canal do YouTube Workshop Edits, falará sobre a fabricação de um banco exclusivo no estilo Lignum, com um design diferenciado de linhas suaves. O material principal será contraplacado comum.

Materiais

- contraplacado em folha

- cola PVA

- Papel, fita

- painel de MDF

- Lixa.

Ferramentas usado pelo autor.

— Serra circular

— Serra de vaivém elétrica

— Grampos

- Fita e orbital máquinas de moer

— Chave de fenda, brocas Forstner

- Serra de esquadria

- Martelo, formão

— Respirador Profissional 3M

- Lixadeira orbital

- tesoura, lápis, Praça de Svenson, régua, marcador.

Processo de fabricação.

Em vez de usar uma folha grossa de compensado, o autor decide fazer quatro folhas finas. Cada par de lençóis, ele abundantemente mancha cola na madeira. Ao mesmo tempo, ele usa um notável dispositivo Rockler que lhe permite distribuir cola rápida e uniformemente por toda a superfície da folha.

As folhas são unidas em pares e colocadas sob a prensa. Assim, são obtidas duas folhas de compensado com uma polegada de espessura.

Quando a cola secar, o mestre avança para o próximo passo: ele corta cada uma das duas folhas ao meio (30 cm cada parte) e também as cola em pares para formar um número maior de camadas. E novamente ele coloca o material sob a imprensa.

Depois que a cola seca, o autor corta cada folha de madeira compensada em seções iguais, de até 15 cm cada. Nesta forma, o material é muito mais fácil de gerenciar em uma pequena máquina circular.

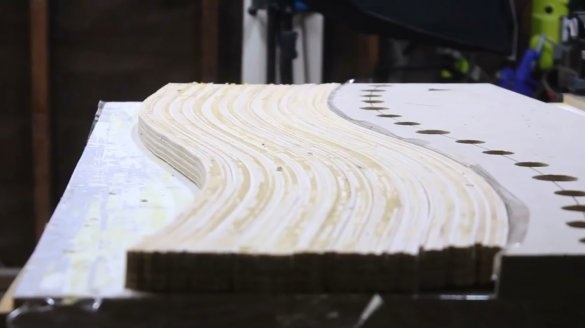

Agora, o artesão corta cada pedaço de madeira compensada em pratos. Devido à espessura da lâmina do disco, o autor só pode mover a ênfase 4 mm por vez. Como resultado, uma placa de 1/8 de polegada de espessura surge em uma passagem. Essa é a espessura ideal para dobrar o laminado.

O próximo passo, o autor está trabalhando em um modelo de imprensa. Em um computador, ele cria um modelo, imprime na escala desejada, coloca folhas A4 no caminho desejado e as conecta com fita adesiva. Acontece apenas a curva que o autor deseja alcançar. Obviamente, seria possível reforçar a curvatura e tornar a forma ainda mais curva, mas essa dobra é suficiente para impressionar.

Zach corta o padrão ao longo do contorno e transfere seus contornos para a folha de MDF.

A forma é cortada com um quebra-cabeça elétrico.

Em seguida, a borda é processada por uma lixadeira de correia.

O autor aplica uma das tiras ao formulário para ver como a dobra ocorrerá.

Em seguida, o mestre desenha uma linha ao longo da borda do formulário, passando cerca de 5 cm de profundidade no formulário. É a essa distância que os orifícios das garras do grampo estarão localizados.

Cada orifício estará localizado a uma distância de 70 mm de dois orifícios adjacentes. O número de furos deve ser igual ao número de grampos.

Perfurar manualmente os furos com uma broca Forstner provou ser uma tarefa tediosa. O autor recomenda o uso de uma furadeira para esses fins.

Agora, Zak coloca uma grande folha de plexiglás na mesa e cola um dos lados com fita transparente comum para impedir que a cola entre na superfície do plástico.

A borda do formulário de MDF também é colada com fita.

Chegou a etapa de ligação, seguida pela dobra das placas em forma. O autor pretende colar e dobrar todas as placas de uma só vez. No entanto, ao mesmo tempo, ele deseja obter listras em camadas separadas, cada uma das quais consistindo em 5 placas.

Ele resolve esse problema da seguinte maneira: cola quatro pratos e deixa o quinto seco. Quatro placas são unidas e coladas, enquanto a quinta serve como separador de camadas. Ao mesmo tempo, ele garante que a cola exposta não caia nas placas separadoras intermediárias.

Agora ele puxa todos os pratos com grampos. O mestre usa uma cola especial de ajuste rápido neste projeto. Portanto, 45 minutos são suficientes para tudo congelar. O dimensionamento das camadas e sua fixação nos grampos levou 34 minutos.

Da mesma forma, o autor cola e dobra as placas, que mais tarde se tornam pernas de um banco de madeira. Desta vez, cada conjunto de tiras incluía 3 placas e uma placa divisória.

Após 12 horas, o autor remove os grampos e desmonta cuidadosamente a estrutura, removendo-a da forma. Surpreendentemente, depois de remover os grampos, as placas não saltaram juntas e não mudaram de forma!

Para limpar as superfícies de cola, o mestre usou um medidor de superfície. Além disso, dessa forma, ele recebeu a mesma altura de todos os segmentos.

Obviamente, o processamento de madeira compensada em um espessador está repleto de algumas dificuldades devido ao arranjo alternativo de fibras em suas camadas. Portanto, em algumas áreas de madeira compensada, queimaduras escuras podem permanecer.

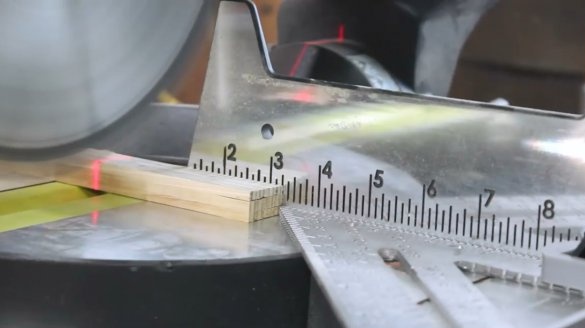

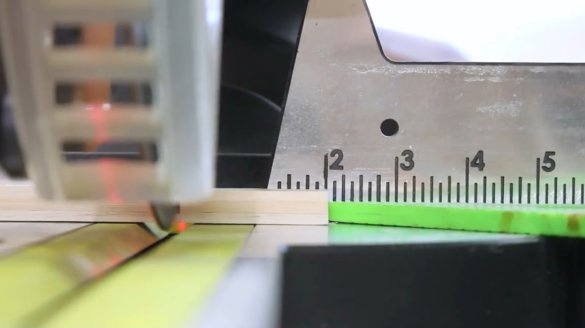

Então, em uma serra de esquadria, o autor corta as pernas do futuro banco, deixando um comprimento de pouco mais de 40 cm.

Agora é a vez dos forros para as pernas. Para eles, o autor usa tiras de três placas de espessura.

Como o autor não possui uma retificadora de tambor, ele alcança a mesma espessura das barras espaçadoras superior e inferior processando-as em uma retificadora de discos.

Para conveniência da montagem subsequente, o segmento é numerado.

Conforme planejado pelo autor, cada perna de bancada será composta por 10 placas largas, de forma curva. Portanto, você precisa fazer 20 pernas, 10 de cada lado. Além disso, você precisa de 18 revestimentos, delimitadores, 9 de cada lado. A última faixa deve cobrir toda a estrutura.

Agora, o artesão organiza segmentos de acordo com esse princípio.

Depois disso, ele insere tiras de assento longas e curvas nas aberturas entre as placas, depois de colar nelas três placas grossas e as usa como divisórias.

Além disso, com várias barras, duas de cada lado e braçadeiras, ele junta os elementos a serem colados e os deixa secar completamente. O autor recomenda enfaticamente o uso de cola de presa lenta neste caso. Também é importante alinhar as pernas para que fiquem em um ângulo de 90 graus em relação ao assento do banco. Isso pode levar tempo. É por isso que você precisa colocar cola lentamente!

No dia seguinte, o autor corta o excesso de material com uma serra circular portátil e lustra o produto primeiro com uma lixadeira portátil (papel de grão 40) e depois com uma lixadeira orbital (grão 80).

No final, também há lixagem manual com papel de grão 120.

E agora, o produto final está à sua frente! Resta apenas cobrir o banco com verniz ou tinta.

Agradeço ao autor por uma técnica interessante para dobrar chapas de compensado e uma loja de formato incomum!

Se você tem produtos caseiros interessantes, compartilhá-los neste site. Aqui você receberá uma verdadeira recompensa, não um "monte de coisas verdes" no fórum de entretenimento.

Tudo de bom humor, boa sorte e idéias interessantes!

O vídeo do autor pode ser encontrado aqui.