Talvez alguns de vocês tenham usado tubos acrílicos transparentes de grandes diâmetros para seus produtos caseiros.

Neste artigo, o autor do canal do YouTube Oleg Pevtsov lhe dirá como fazê-los você mesmo a partir de epóxi de dois componentes.

Essa técnica será muito útil para muitos mestres e bastante simples de implementar.

Materiais

- contraplacado em folha

- Selante de silicone

- Parafusos para madeira

- tubo de PVC

- Injeção de resina epóxi bicomponente Artline Crystal Epoxy

- Cera separadora

- Segunda cola de dois componentes

- Scotch, trapos.

Ferramentas usado pelo autor.

- Torno

— Chave de fendabrocas

— Termômetro digital infravermelho

— Pinça eletrônica

- Aquecedores infravermelhos

- Câmara de vácuo

- Libra

- Faca, nivelada.

Processo de fabricação.

Portanto, Oleg em sua prática costuma usar esses cilindros para a fabricação de lâmpadas. Esses cilindros também são colados no exterior com uma fina camada de madeira e são obtidos abajures muito bonitos.

Obviamente, um tubo acrílico semelhante pode ser comprado na loja e na Internet. No entanto, o custo desse tubo com um diâmetro de 120 mm e um comprimento de 2 metros é de cerca de 8.000 rublos.

Antes de tudo, Oleg começa a fabricar uma forma cilíndrica. Cola uma tira de madeira compensada na parte externa do tubo de PVC de diâmetro adequado. É fixado com uma segunda cola de dois componentes.

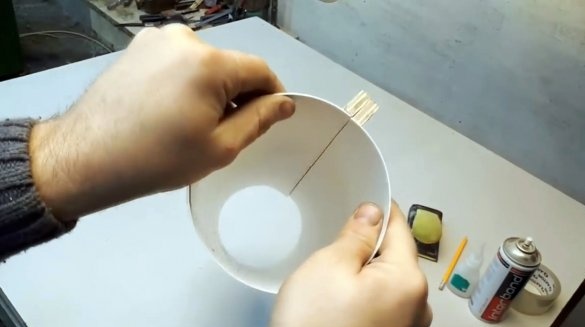

Para impedir que a prancha seguinte grude na primeira, uma tira de fita é colada a um lado dela.

Em seguida, a segunda faixa é colada ao lado da primeira. Ambas as costuras devem ser o mais apertadas possível. Depois que a cola endurece, uma tira de fita adesiva é removida do espaço.

Os furos para conexão dos parafusos são perfurados em ripas.

Uma faca afiada faz um corte no cano, entre as duas ripas.

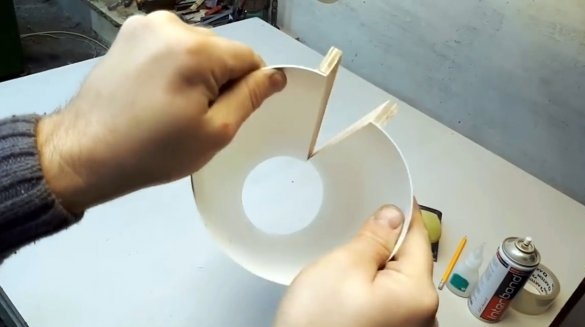

O molde está pronto, mas o epóxi é muito fluido, para que não vaze pela abertura, Oleg sela a conexão com um selante de silicone convencional e aperta as tiras com parafusos e porcas.

O excesso de silicone deve ser removido imediatamente com um pano e, em seguida, aplique uma fina camada de cera de separação em toda a superfície interna.

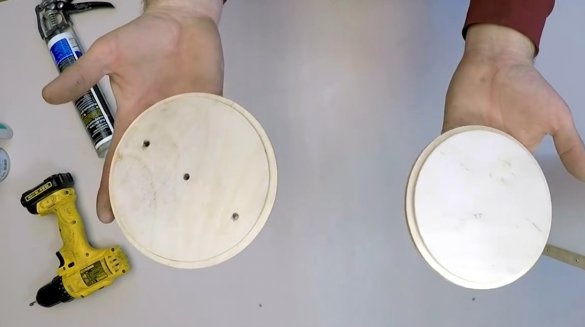

Ele virou dois discos de madeira compensada como coberturas.Na ausência de um torno, você pode usar bujões padrão para este tubo, cortando parcialmente as saias. A superfície interna das tampas é selada com fita transparente comum e tratada com um separador. Depois disso, por um lado luminárias Adere ao silicone.

Assim, Oleg calculou as quantidades necessárias de resina e endurecedor para obter espessuras de parede da ordem de 3 mm. As resinas precisarão de 340 g e o endurecedor de 170 g. Misture bem os componentes. O autor usa o epóxi de moldagem por injeção de dois componentes Artline Crystal Epoxy em sua prática.

Nesta fase, você pode adicionar corantes adequados à mistura e obter um tubo com a tonalidade ou cor desejada.

No entanto, pequenas bolhas sempre se formam na massa da resina e a solução parece turva. Para eliminá-los, o mestre coloca o recipiente em uma câmara de vácuo e realiza a desgaseificação.

Após a desgaseificação, o líquido aparece tão claro quanto a água.

Agora você pode encher a resina dentro do dispositivo e fechar a segunda tampa, sem esquecer o silicone.

A capacidade é instalada em um torno e é ligada a 800 rpm. Assim, toda a resina se espalha pelas paredes e solidifica na forma de um cilindro. O autor também observa que não há necessidade específica de um torno. Você pode criar um pequeno dispositivo com base em uma broca.

Para acelerar o processo de polimerização da resina, a Oleg instalou dois aquecedores infravermelhos ao redor do tanque. Isso também é necessário pelo fato de estar muito frio em sua oficina. E cada aumento de 10 graus acelera o processo em cerca de duas vezes. Além disso, um copo de medição com resina residual é instalado próximo ao aquecedor, ele desempenhará o papel de uma amostra de controle.

Como resultado, depois de algum tempo, a temperatura atingiu 55 graus e parou de subir acima. Mesmo assim, o tanque esfria muito bem durante a rotação. É o máximo permitido aquecer a resina a 60 graus.

Assim, 6 horas de rotação contínua se passaram e o formulário pode ser desmontado.

A tampa inferior também é removida.

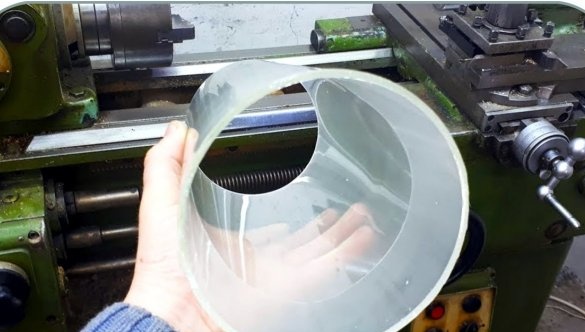

Usando o cinzel, as duas ripas são desconectadas ordenadamente e o produto final pode ser removido.

Oleg adivinhou quase perfeitamente a quantidade necessária de resina e obteve paredes com 2,9 mm de espessura.

O processo de polimerização ainda não foi concluído e a peça de trabalho é suficientemente plástica. Se você apertá-lo e soltá-lo, ele restaurará a forma. Talvez nesta fase haja uma ligeira mudança de forma ao fixar a peça de trabalho, por exemplo, com grampos. Após 48 horas, o epóxi ganhará sua força final e ficará muito duro.

É desejável limpar imediatamente a forma de silicone e resina, e pode ser reutilizada.

Aqui está um tubo tão bom, produzido pelo mestre. Após o endurecimento completo, será possível triturar adicionalmente a superfície externa com lixa e depois polir. No interior, já está brilhante. A propósito, não há bolhas ou irregularidades na camada epóxi. Há apenas um pequeno traço deixado na junção do molde, que pode ser facilmente removido pela retificação.

Agradeço a Oleg pela técnica simples de fazer tubos epóxi! Experimente, adicione corantes, vários preenchimentos na forma de brilhos à resina e você terá sucesso! E não há idéias sobre onde usar esse produto - uma carruagem e um carrinho pequeno.

Se você tem produtos caseiros interessantes, compartilhá-los neste site. Aqui você receberá uma verdadeira recompensa, não um "monte de coisas verdes" no fórum de entretenimento.

Tudo de bom humor, boa sorte e idéias interessantes!

O vídeo do autor pode ser encontrado aqui.