Saudações aos mestres!

Após o tormento, digamos, decidi fazer um kit de corpo para a máquina de solda. O tormento era que, trabalhando em alturas, nem sempre era conveniente pegar os eletrodos com a mão no capô e tentar colocá-los no bolso ou na bolsa da cintura, eles dormiam o suficiente constantemente etc., e o martelo se perdia constantemente, mesmo que eu trabalhasse na oficina. E também na oficina eu tive que procurar por pacotes de eletrodos, então eles caíram em algum lugar, então eu coloquei o material em cima, etc.

A idéia veio à minha mente para anexar tudo ao corpo do soldador ...

Embora o trabalho na rua não fosse possível devido às condições climáticas, mas não podia ficar ocioso, caseiro.

Ferramentas e materiais:

- Rebarbadora (rebarbadora)

- rodas de corte para metal

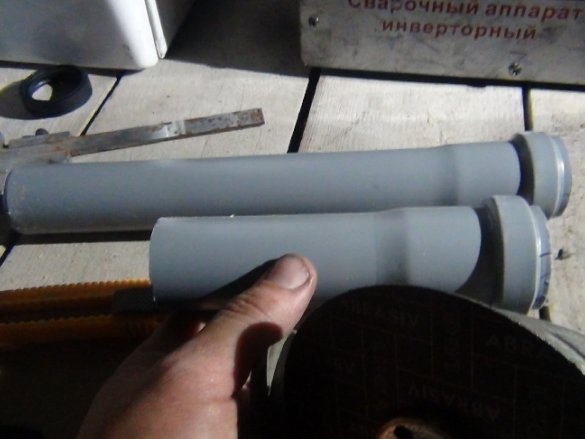

- tubos de esgoto F40mm (2 unid.)

- tampões para tubos de esgoto Ф50мм (2 unid.)

- tampões para tubos de esgoto F110mm (4 unid.)

- rebites de escape 3.2x10; 3,2x6; 4x10

- rebitador

- brocas para metal 3,5 mm; 4 mm; 16mm

- chave de fenda ou broca

- peça para perfil de drywall 50x50

- linha de roupas

- ferro de solda

- estação de solda

- fita métrica ou régua

- lápis, marcador, furador (usado para desenhar o contorno, era mais conveniente)

- Anilhas galvanizadas de 4 mm

- um martelo

- torno ou bigorna

Etapa 1: Material e posicionamento no estojo.

Antes de realizar e fazer o que é planejado, é necessário levar em consideração as dimensões do corpo do aparelho, as dimensões que você precisa saber para o seguinte:

- dimensões devem ser compactas

- o posicionamento deve estar de um lado

- durante a operação, o uso do kit para o corpo não deve causar desconforto

Para o tubo sob os eletrodos, o mais ideal é um tubo, o esgoto de 40 mm é bastante adequado para isso. Tem suas vantagens: o plástico é forte o suficiente, barato e, o mais importante, leve.

Tendo cortes de tubo de 50 mm na fazenda de comprimento suficiente (apenas para descobrir a localização), a fim de entender como o próprio tubo será localizado, usei-os para determinar o local no corpo. Para medir as dimensões com uma fita métrica, considerei desnecessário, porque para determinar, de fato, é mais conveniente quando você já sabe o que fará.

Enquanto dominava o trabalho com a soldagem, eu estava convencido de que os eletrodos cortados ao meio são mais convenientes do que em toda a forma.Agora, corto-os constantemente em duas partes de 17,5 cm e, nas partes cortadas, bato o pó com um martelo (não me lembro como se chama corretamente). Um tubo de 35 cm de comprimento para todo o eletrodo não pôde ser colocado de maneira compacta em uma caixa de estanho, para que outras idéias também fossem colocadas lado a lado.

Etapa 2: tubo para eletrodos.

Tendo decomposto os eletrodos inicialmente nos tubos 50 e 40, percebi que o 40º tubo é mais espaçoso, ou seja, fazer um tubo com dois tubos dos anos 40 era mais adequado em tamanho do que em um 50º. Mas os tubos eram necessários com um sino para conexão (vou explicar o porquê) e, como eu tinha baús sem soquetes, tive que ir e comprar. Também tive que comprar dois bujões para o 50º tubo, dos quais farei uma cobertura para que os eletrodos não vazem se a soldagem estiver inclinada.

Comprei tubos de 25 cm de comprimento, me deparei com 15 cm, mas por algum motivo eles não estavam à venda. Cortarei não 17,5 cm da borda, mas um pouco menos de 17,5, com base no cálculo de que a tampa também tem uma profundidade de quase 2 cm. Coloco as futuras coberturas nos soquetes de tubo de 40 mm e formo a cobertura.

Cortei menos para que, depois de cortar o excesso no tubo, os eletrodos se projetassem sobre as bordas no final do trabalho no tubo. É melhor pegar o eletrodo imediatamente do que tentar encontrá-lo com os dedos dentro.

O comprimento é de 17,5 cm e mede 18 cm (margem de 0,5 cm) da nervura do próprio plugue e faz uma marca nos próprios tubos.

Eu trompetei canos pela marca com uma folha de papel. Enrolei-o no cano, liguei as bordas do papel e colei-as com fita adesiva, cortei-as com as orelhas, tem um regulador de velocidade e não precisei cortar o plástico com uma faca de escritório.

Como os tubos estavam voltados, decidi devolver os chanfros, eles serão necessários para que, no futuro, seja possível soldar o fundo.

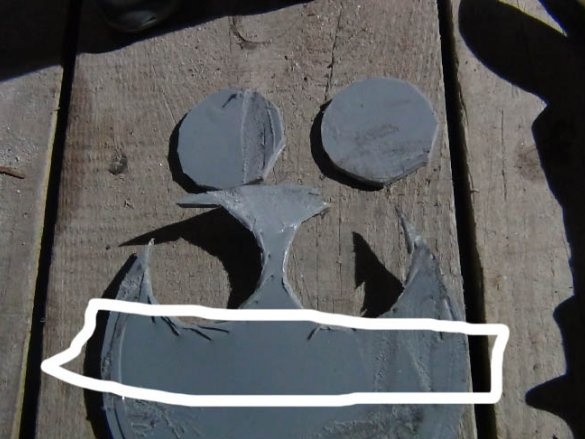

O plástico para o fundo do tubo foi cortado dos mesmos tampões apenas para o 110º tubo.

Em algum lugar eu tinha pedaços do mesmo plástico, mas estava com preguiça de procurá-los, então decidi comprar esses plugues. Para conseguir um plástico liso para o fundo, cortei um anel dessas capas.

Os anéis restantes ainda serão necessários, eu os uso como varetas de solda, depois de cortá-los previamente com uma tesoura de metal com uma largura de 3-4 mm.

Não querendo perder tempo marcando com um marcador, coloque os tubos de corte em plástico e arranhe a circunferência dos contornos com um furador. Em seguida, corte com uma tesoura para metal. Como resultado, dois fundos, resta soldá-los.

Ao usar uma estação de solda, ou seja, solda com uma haste, tachas pontiagudas com um ferro de solda comum ao longo do fundo e do tubo, esses pontos mantêm o fundo no lugar e não permitem que as asas se movam ao soldar com uma haste de plástico.

Acabou sendo muito pessoal, alise as arestas com um ferro de soldar comum. Quase vendável.

Quase tudo, mas continua sendo pequeno - a capa

As saliências nas tampas não permitem que você coloque os tubos conforme planejado. Teremos que cortá-los de um lado e também cortar o chanfro. Este trabalho facilitará sua solda no futuro.

A decisão de cortá-lo é determinada pelo fato de que é melhor cortar as costelas e os tubos mais próximos um do outro do que deixar tudo como está e pegar o milímetro entre os tubos. Mas as dimensões do tubo são limitadas pelas dimensões da parede da caixa de estanho da soldagem.

Entre eles, eles foram soldados por peças que restaram após o corte do fundo. O corte não é mais adequado, mas apenas para esse trabalho.

Para que a tampa não se quebre no local de solda onde estavam as costelas, decidi também soldá-la nas laterais. Quanto mais forte a tampa, mais tempo ela vai durar e mais uma idéia exige que ela seja tão soldada, caso contrário ela quebrará.

A produção desses tubos é feita por moldagem, se não me engano com o nome do processo.

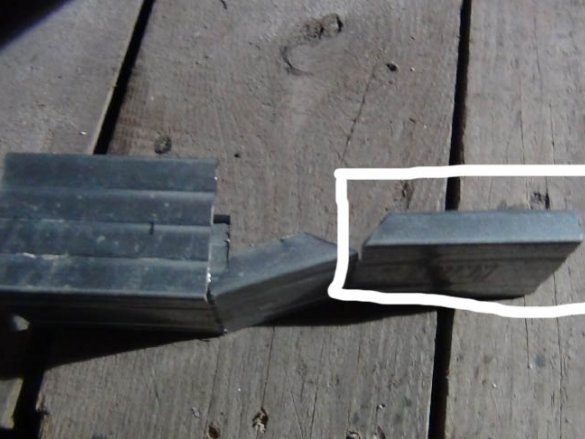

As extensões de tubo, dentro delas são vedantes de borracha, têm uma forma irregular. Ele terá que ser triturado, caso contrário, a tampa fabricada não será usada na campainha e você terá que refazer uma coisa.

Após este trabalho, procedemos à fusão de dois tubos em um tubo.

Antes de soldar os tubos juntos, é necessário colocar a tampa sobre eles e fixá-los com fita adesiva, isso não permitirá que os tubos se movam um em relação ao outro durante o processo de soldagem.

Enquanto trabalhamos com plástico, restam muitos restos, mas para não jogar fora o material, de fato, colocamos nos negócios, cortamos esses pedaços em pedaços e os colocamos no contato das tomadas, e como não havia sentido em soldar a estação nesse local (apenas 1-1 , 5 cm) soldados com um ferro de soldar. No fundo, ele fez o mesmo.

Eu tive que pensar na dobradiça da tampa, havia fatos que ela não deveria abrir em uma direção, caso contrário não seria conveniente para ela usar (ficará claro o porquê). Para prendê-lo a uma mola, um pedaço de pano ou um giro não seria esteticamente agradável, então decidi usar um pedaço de fio de polipropileno. Neste cordão, a tampa pode abrir e deslizar em qualquer direção, essa ideia surgiu, a tampa pode ser aberta e recarregada para o contêiner com os restos dos eletrodos, chamei esse contêiner de "cinzeiro" (o nome mais lógico), e estará localizado logo abaixo do tubo .

Até remover a fita, marquei os locais de perfuração dos rebites 3,2x6 mm.

Após barbear com uma faca, as extremidades desgrenhadas do cordão foram tratadas com um ferro de soldar. Então, para instalar o rebite, ele o perfurou com um furador e o puxou. Antes de instalar os rebites em plástico, é melhor colocar a arruela na parte de trás, vale a pena fazer, porque rebites são rebites e durante a instalação podem quebrar o plástico.

A tampa não será uma tampa se travar.

Era necessário abrir uma fechadura, mas simples, sem chave. Por conveniência, é melhor abrir com um dedo.

Fez uma trava simples da trava.

A placa foi cortada em cerca de 6 cm, foi fabricada com esse comprimento especificamente para que houvesse um lugar para forçar um dedo para abri-lo e encostá-lo na costela (veja a foto).

Para evitar que ela se rompa durante os primeiros testes, ela foi soldada ao longo da borda e nas laterais, após uma soldagem que começou a funcionar como uma mola.

Em vez de um loop, isso não é um bloqueio, fez uma pequena saliência semelhante a uma barbatana de tubarão. Para fazer isso, você precisa perfurar a placa no tubo, defina a direção. Se essa “aleta” for soldada à superfície, ela se romperá e, se for inserida no orifício e derretida por dentro, será melhor segurar, eu o fiz.

A placa para a barbatana foi cortada com 1 cm de comprimento.

Mesmo assim, desapareceu do lado de fora.

Agora, damos a “barbatana” sua forma, soldamos com um ferro de solda e suavizamos a borda derretida. Chanfro feito em direção à tampa, agora tudo funciona como uma trava. Mas nas laterais deste bico tive que modificar o arquivo para que a placa fosse colocada sem problemas.

Etapa 3: Conectando o tubo.

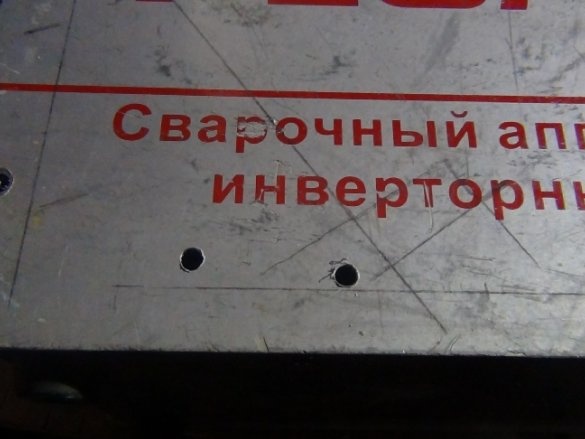

Antes da perfuração, é necessário remover o revestimento para que os cavacos não entrem nos circuitos e contatos.

Em um caso extremo, você pode desaparafusar a parede e colocá-la embaixo de papelão ou papel grosso, como eu fiz.

Passei por muitas montarias na minha cabeça, mas decidi parar no que descreverei mais adiante.

A fixação não era necessária muito grande para não interferir na remoção do tubo, pois Nem sempre trabalho em altura e não há necessidade de manter constantemente o tubo no corpo do dispositivo.

Como resultado, a decisão adicional acabou sendo o tópico, ou seja, mais adequado.

O princípio de fixação como válvula ou parafuso.

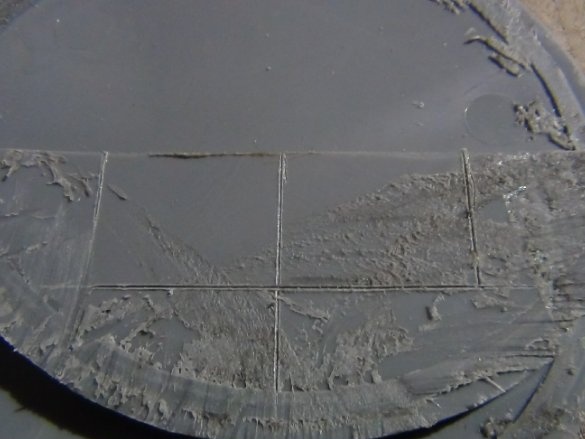

Cortei todos os elementos das 110 fichas.

A montagem foi projetada como um bolso. Para fazer isso, é necessário cortar duas peças idênticas para uma montagem, em uma delas serão cortados um quarto onde o parafuso de barra será inserido. Aquele em que a peça será cortada será adjacente ao corpo. Tais peças precisarão de 4 peças.

Para que a trava se encaixe na trava sem problemas, é necessário um espaço de 1 mm entre as peças. Ao serrar o anel do 110º plugue, havia saliências, elas eram úteis.

Liguei as duas partes do suporte e simplesmente soldei ao longo da borda com um ferro de soldar comum. Como resultado, temos uma montagem para o fundo do tubo. Ele fez todas as partes de maneira semelhante (foto abaixo).

A aresta recortada é obtida em um ângulo de 90 graus, fica apoiada nas próprias montagens, onde o mesmo corte. Para evitar isso, o moedor corta o chanfro (ângulo arbitrário).

Como resultado, esta decisão facilitará a remoção e reinstalação do tubo.

Zasov fez de pratos do 110º esboço. Essas barras de parafusos serão soldadas aos tubos do tubo. Devido a esses bloqueios, o tubo se prende firmemente à carcaça de soldagem.

Cortei os chanfros com o moedor e nas próprias montagens. No processo de teste, testei essa trava e certifiquei-me de que os chanfros estivessem tanto na montagem quanto nos parafusos.

Como todos os chanfros são feitos, você precisa soldar as guarnições nos tubos e pode começar a fazer furos para os rebites no próprio corpo.

Mas não é tão simples! Antes de perfurar, certifique-se de que os rebites instalados não interfiram na instalação da caixa de volta ao local no corpo principal onde está localizado o interior do dispositivo. A caixa é presa com parafusos comuns a uma armação de metal. Faltando esse momento não sem importância, você terá que fazer furos.

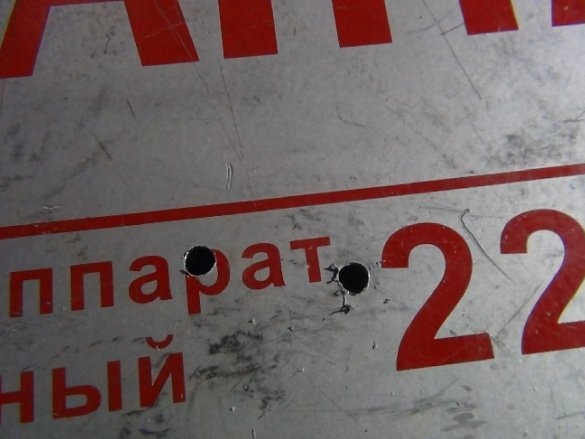

Ele mediu 5 mm dos orifícios de montagem no centro do avião e desenhou uma linha delimitando a borda dos rebites com um lápis.

Como todos marcados, você pode terminar os trancos.

Preliminarmente, depois de colocar os prendedores e as guarnições com o tubo na carcaça, ele começou a se mover de um lado para o outro todos os detalhes para determinar a localização. Assim que decidi a situação nos tubos, observei os locais onde as tiras serão soldadas. O tubo é obtido em um ângulo relativo ao fundo de toda a solda.

Soldei os parafusos com uma estação de solda ao longo do soquete e na parte inferior, perto da parte inferior, com uma haste e pedaços desses pedaços do plugue.

Antes da perfuração, quando o local já havia sido determinado com precisão, sem marcar com um marcador, ficou mais fácil, pressionou-o fortemente com a mão no corpo e perfurou os prendedores e a carcaça com uma chave de fenda. Defina rebites 4x10 mm de espessura e comprimento o mais ideal.

Depois de concluir este trabalho, testei-o levantando apenas o tubo, nada rachado, tudo fica bem apertado. Você não pode ter medo de que, se algo puder cair no processo.

Etapa 4: Capacitância para resíduos de eletrodo.

Decidi fazer um recipiente para os restos dos eletrodos por causa dos pequenos restos que restavam.

Ele trabalhou em altura, cozinhou arcos em um galpão temporário de metal e jogou o resto debaixo dos pés. Descendo a escada para o próximo lote de eletrodos, ele pisou em um tal pedaço, ele perfurou a sola das minhas boinas de trabalho e machucou levemente minha perna, não muito, mas a sensação não era agradável.

Ele chamou essa capacidade de "cinzeiro", porque as mesmas pequenas "pontas de cigarro" dos eletrodos permanecem como dos cigarros, o que significa que você não pode imaginar um nome melhor.

A fazenda tem muitas sobras de perfis de drywall, entrego sucatas e, à vista, havia uma peça do perfil de partição de 50 mm por 50 mm. Com isso eu decidi fazer.

As dimensões saíram 7x5x5 cm, onde 7 cm é a altura.

A peça em si tinha cerca de 50 cm de comprimento e eu precisava de apenas 17 cm.

A caixa era a mais simples. Cortei o excesso e dobrei pelas fendas da caixa, como em origami.

Como consertá-lo no soldador, de fato, você já sabe a resposta! O mesmo que para o tubo. Eu preciso que essas fixações também não sejam perceptíveis se o cinzeiro for removido como desnecessário.

Partes do perfil foram dobradas com um martelo na bigorna em um plano com a parte de trás da caixa, duas orelhas formadas, como um parafuso de barra.

A própria caixa foi montada em rebites de 3,2 por 6 mm.

Como escrevi acima, esta caixa estará embaixo do tubo, mas o parafuso do gabinete impediu a instalação de fixadores, então tive que cortar as orelhas para que elas encostassem no próprio parafuso, os restos dos eletrodos não pesam 10 kg, para que essas orelhas sejam normais, como costumam dizer.

Aqui decidi fazer a parte inferior não com plástico, mas com duas arruelas sob uma rebitadora.

Ele perfurou tanto quanto para o tubo, pressionando-o firmemente com a mão. Suportes instalados nos rebites 3,2 x 10 mm.

Etapa 5: Acessório para o martelo.

Como ele escreveu no começo, o martelo (ele certamente apareceu mais tarde) e todos os tipos de objetos que ele costumava derrotar a escória foram constantemente perdidos e os lugares onde eles foram perdidos foram esquecidos ...

Também decidi montar o martelo, desde que o fiz, e provei ser bastante funcional nos negócios.

Fazer um fixador como na descrição anterior não fazia sentido. Aqui eu comecei a entender como e onde determiná-lo ...

Muitas idéias brilharam como um vento na minha cabeça e decidiram fazer uma montaria incomum.

Um anel não utilizado de um grande esboço entrou no negócio.

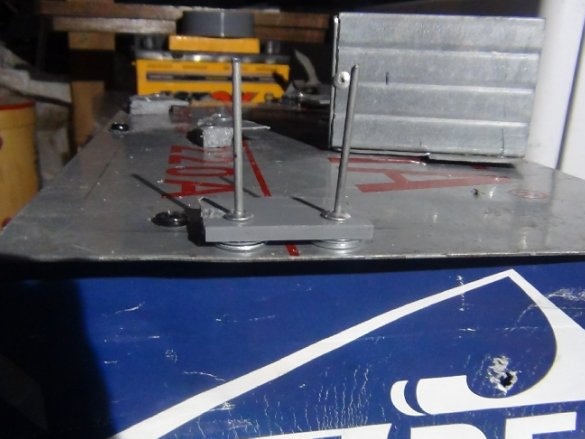

Na primeira foto, você já podia ver esse desempenho da montagem.

Descrição adicional.

Torcer o aro nas mãos e o martelo decidiu por este formulário (veja a foto).

Como o martelo não entra diretamente ao longo do centro, mas como se fosse uma tangente deslocada, é necessário fazer furos ovais.

Depois de determinar a altura do arco em relação ao local da fixação futura, fiz marcas onde farei primeiro com uma broca de metal de 4 mm e, em seguida, com uma broca de 16 mm, o diâmetro da alça do martelo é feito de 16 hastes.

Para obter um furo oval, você deve primeiro perfurar perpendicularmente ao círculo, fico confuso em como descrevê-lo corretamente e depois girá-lo para o lado de outro furo, como resultado, o comprimento da broca tornou possível fazer um furo passante, na direção da entrada do martelo e no plano da placa, obtemos um furo oval (veja a foto). Posteriormente, esta montagem provou ser a melhor e não precisou de um retentor de martelo adicional para que não caísse.

A placa de montagem para a última fixação foi cortada dos restos do topo, mas também ajustou-se à largura e ao comprimento.

Resta soldar o arco no plástico, então quase usei os restos de plástico desnecessários. Não havia sentido em uma estação de solda, era um ferro de solda comum.

Eu determinei o local para esta fixação na soldagem de cima, fiz uma mudança para a frente para que o cinto que estava no ombro em uma posição tensa não interferisse na saída do martelo.

Rebitado nos rebites 3,2 por 10 mm.

O processo de perfuração, bem como nos casos anteriores, fortemente pressionado e perfurado.

Do mesmo martelo, aqui já experiente, não foi um gancho ruim para carregar um capacete (veja a foto).

Quando você vai para o local de trabalho, suas mãos estão livres para material ou outra coisa ...

Se você tiver dúvidas, entre em contato, eu responderei :)