Cada oficina requer máquinas e quanto mais, melhor.

Neste artigo, o autor do canal do YouTube “Glavnyiy Mehanik” mostrará como ele montou uma máquina de corte de um moedor para sua oficina.

Materiais

- Chapa de aço 12 mm, 3 mm

- Tubo de perfil

- Canal

- Parafusos, arruelas, porcas

- Molas

- Amortecedores

- Transporte de bicicleta

- Candeeiro de mesa antigo

- Soquete, interruptor, automático

- Tinta em spray.

Ferramentas usado pelo autor.

-, cortar e limpar discos

—

—

- Máquina de jateamento

- Torno, chaves, martelo

- Corretor branco, fita métrica, quadrado.

Processo de fabricação.

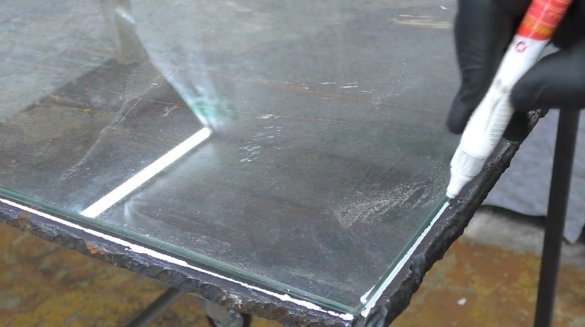

Primeiro de tudo, ele começou a fabricar a base da máquina. Ele marcou a chapa de aço com uma espessura de 12 mm, usando apenas o vidro velho certo. Possui arestas retangulares. Corte o excesso de material com um moedor. Esta será a peça em branco.

Como o mestre tem um aparelho de jateamento à sua disposição, ele realiza a limpeza de peças estruturais com sua ajuda. Uma mesa rotativa de um disco do carro é instalada dentro da câmera do dispositivo, cuja fabricação foi descrita nesta artigo. O uso dessa tabela facilita vários processos no workshop.

De um cano de perfil, ele corta espaços em branco para pernas e molduras de mesa.

Parafusos com uma porca parafusada são inseridos nas extremidades inferiores das pernas. A porca é soldada ao perfil e uma arruela larga na cabeça do parafuso. As soldas são limpas.

Então o mestre faz as pernas com um suporte ajustável.

Em seguida, ele solda as pernas na bancada, reforçando o design com jumpers.

Como rack, o autor usará o 120º canal com um comprimento de 350 mm

Na parte superior do rack, em uma linha central, faça dois furos para as hastes dos amortecedores.

O suporte é soldado à mesa.

Agora você precisa cortar e despir as peças dos grampos. Para fazer isso, o autor corta o cano.

Tais espaços em branco aparecem aqui.

Agora a preparação dos principais guias. O autor faz um pequeno furo nos amortecedores e drena o óleo deles.

Após a drenagem do óleo, a haste retrai e o furo é soldado.

Em seguida, solda dois elementos dos grampos.

Faça dois furos para apertar os parafusos nas peças de trabalho.

O autor pinta as pernas e a moldura com tinta spray verde.O rack e a parte superior da mesa estão em prata e os próprios amortecedores estão em azul.

As hastes são inseridas no lugar e atraídas por duas porcas.

De duas chapas de aço, o autor solda uma esquina.

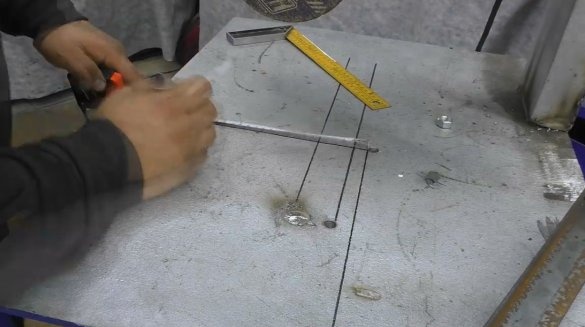

Para transferir o layout correto para a peça de trabalho, ele usa um corretor. Faça furos.

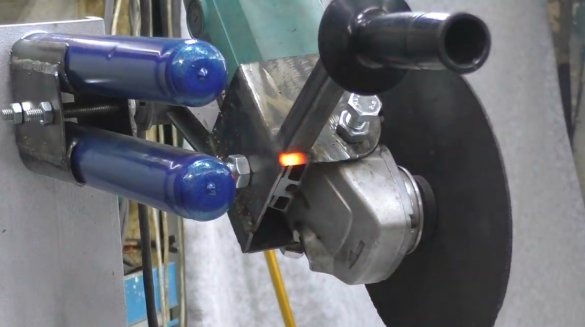

Corta o canto em duas partes, solda-os em uma estrutura em forma de U e fixa-o no moedor.

Um carrinho de bicicleta servirá como a parte principal da dobradiça. O autor remove detalhes desnecessários e corta partes desnecessárias do quadro. Limpa a superfície da peça de trabalho com um disco de limpeza.

Aperta os dois grampos ao redor dos corpos do amortecedor e solda a polia do carro em um deles.

O suporte do moedor é soldado à polia e já está nela a alça.

Agora, um suporte vertical é soldado ao grampo, no qual a mola de elevação será montada.

Na mesa, é aplicada a marcação de furos para ênfase angular.

Um pedaço de um canto servirá como ênfase, uma barra de aço é soldada em uma das extremidades e uma porca de aperto deve ser soldada em sua parte central.

A barra é inserida no orifício da mesa e um parafuso é inserido na superfície inferior da mesa e pressionado no topo com uma porca.

Hora de pensar em iluminar a superfície de trabalho. O mestre desmontou a velha lâmpada de mesa e fez um buraco no topo do rack. Perdi os fios e consertei a lâmpada no rack, usando a arruela e a porca padrão.

Fiz tal canto com uma fina chapa de aço, dobrando-a com um martelo.

Esse canto é soldado na perna direita da frente da mesa. Este será um suporte para a parte elétrica.

Na superfície do canto são parafusados e comutados um interruptor para uma lâmpada, um soquete e uma máquina automática.

Para proteger contra faíscas, o autor decidiu soldar uma chapa de aço entre o balcão e a mesa. No entanto, durante a operação, ficou claro que as faíscas se espalham em diferentes direções. Tem que cobri-lo com alguma coisa.

O autor pinta os demais elementos estruturais, grampos e o mecanismo articulado.

Lubrificar os fios das pernas, torce-os no lugar.

Agora você pode montar totalmente a máquina. Primeiro, os corpos dos amortecedores são empurrados até o fundo e os grampos são apertados sobre eles.

Em seguida, o moedor é instalado em seu lugar.

Você pode puxar a mola de elevação.

A ênfase é colocada na mesa e no ajustador de ângulo. O autor não forneceu dados sobre sua fabricação.

Um moedor está instalado no moedor e um disco.

A ênfase é colocada em um ângulo de 45 graus e é bloqueada por um pequeno pino. Também fixado adicionalmente pela alça.

Então, a máquina está quase pronta. O mecanismo de elevação funciona com sucesso.

Na parte de trás do mecanismo da dobradiça, o autor percebeu um mecanismo de parada ajustável.

Resta cortar o sulco de trabalho da tabela e expandi-lo ainda mais.

Agora você pode iniciar o teste. Primeiro, o autor fixa um pequeno tubo de perfil com uma braçadeira e corta a peça a 45 graus.

E aqui está o candidato mais difícil - o 120º canal. Os amortecedores são úteis para cortá-la, o que permite que você mova a serra para si mesmo e depois avance gradualmente ao longo da peça de trabalho para a frente.

Essa é a qualidade dos cortes em branco desta máquina. Todos os ângulos convergiram perfeitamente.

Agradeço ao autor pela idéia original de criar uma serra de pêndulo para a oficina!

Tudo de bom humor, boa sorte e idéias interessantes!

O vídeo do autor pode ser encontrado aqui.