Decidi fazer uma mini-broca conveniente.

Esta não é a primeira construção que fiz, então comecei a selecionar os principais componentes:

Motor elétrico

Cartucho

Botão

Acumulei um grande número de motores elétricos diferentes. Também existem cartuchos de mini furadeiras que se tornaram inutilizáveis.

Primeiro, foi necessário decidir qual motor escolher (eu tenho dezenas deles).

Comecei pela fonte de alimentação, da qual a broca funcionará. Esta é uma fonte de alimentação de laboratório com regulagem de tensão de 1,5 a 15 V, o que me permitirá ajustar a velocidade. A unidade possui proteção contra sobrecarga, limitando a corrente de carga a 1 A.

Alternadamente, conecte os motores à fonte de alimentação, ajustando-a para 8 V. Os dedos apertando suavemente o eixo do motor determinam os motores mais potentes. Ele colocou alguns motores adequados em uma caixa.

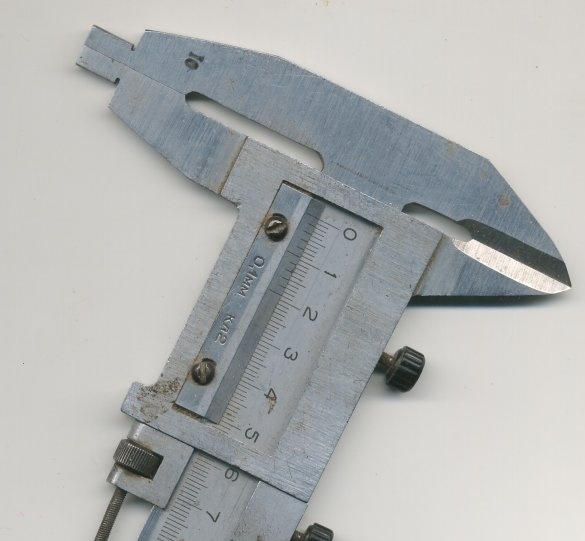

Agora é hora de descobrir qual eixo encaixará no cartucho existente. Tenho vários mandris de pinça de uma broca em miniatura que caiu em desuso. Até agora encontrei apenas um. O principal é que ele, juntamente com um motor inutilizável. Eu posso medir o diâmetro do eixo do motor. Mandril de pinça - uma coisa boa. Talvez não seja tão rápido ao trocar brocas, mas prende bem a broca. Tem um conjunto de pinças. Cada pinça pode prender de forma confiável um par de brocas de diâmetros diferentes, se o diâmetro não variar muito.

Tomou uma pinça

Ele mediu o diâmetro do eixo de um motor danificado, no qual o cartucho ficava. Ele verificou a leitura do instrumento e começou a pegar motores com um diâmetro de eixo adequado. Mais ou menos um apareceu, mas uma engrenagem foi pressionada em seu eixo. Este mecanismo não é da impressora, não é do fax antigo. Não é o ponto.

Derreti o equipamento com um ferro de soldar, removi-o do eixo com pequenos alicates e alicates. Coloquei o cartucho no eixo, percebi que o eixo tinha um diâmetro menor do que o necessário. Decidi violar um pouco as regras e, ao mesmo tempo, complicar os termos de referência para este caseiro. Puxei uma cambraia adequada no eixo, coloquei um cartucho e tranquei-o com quatro parafusos comuns.

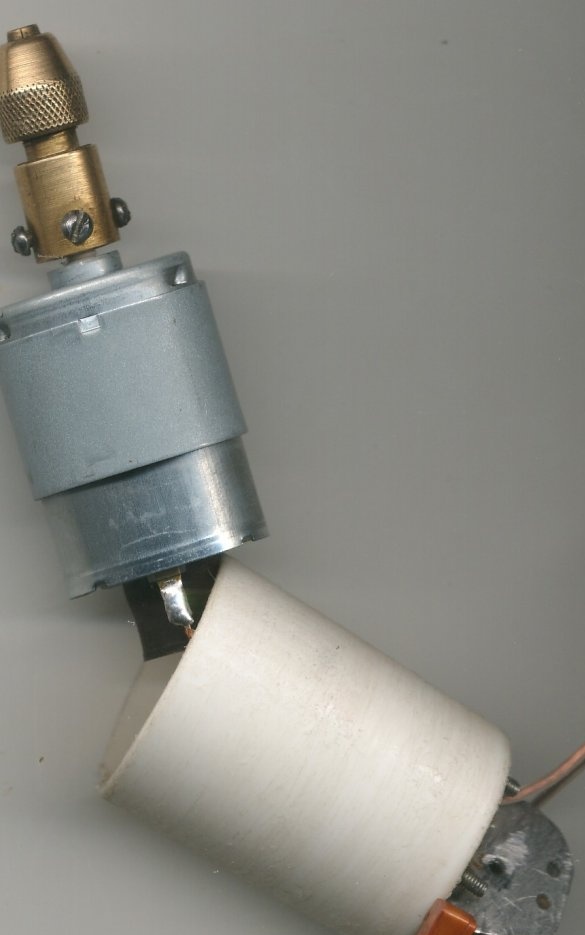

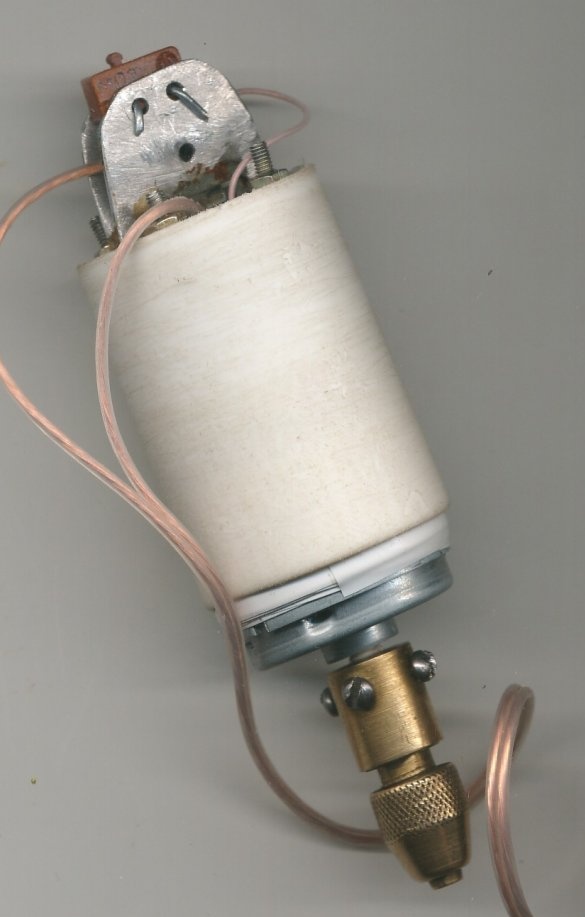

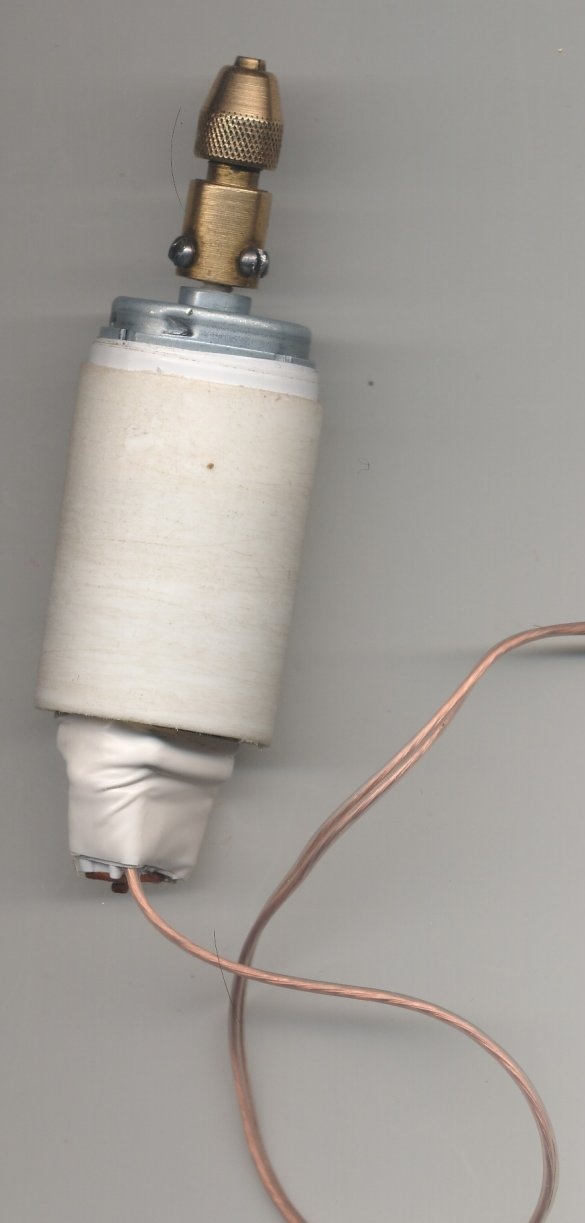

A fotografia mostra que o cartucho não fica bem no eixo.

Coloquei uma pinça com uma broca de 0,5 mm de diâmetro no mandril. Ele pressionou a broca nas peças de trabalho (bloco de fibra de vidro e pinho) e depois ligou a fonte de alimentação com um botão. Apesar da batida mais forte da broca, ele realizou com sucesso cerca de duas dúzias de furos.

Coloquei um pedaço de tubo de borracha na parte saliente da caixa do motor (onde está o eixo da âncora). Isso é para garantir que, durante a montagem e operação, o alojamento não se mova quando pressionado e não danifique os contatos do motor.

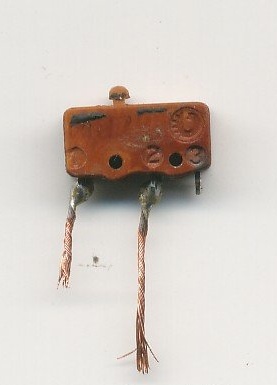

Agora surgiu a questão importante: qual botão escolher para ligar o motor. Quero observar que recentemente assisti a produtos caseiros com mini brocas. Portanto, os autores não colocam o botão liga / desliga do motor ou colocam uma chave seletora. Isso sugere que eles nunca fizeram furos na vida que exigem alta precisão, por exemplo, em placas de circuito impresso. Para não quebrar a broca com um diâmetro de, por exemplo, 0,5 mm, para perfurar no lugar certo, com o motor desligado, é necessário pressionar a broca no ponto desejado e só depois ligar o motor. Se isso for feito quando a broca gira, especialmente em ângulo, a broca geralmente começa a deslizar e danificar a placa ou quebra. Não estou falando de brocas de menor diâmetro. Enfatizo que não estamos falando de uma furadeira, mas de uma mini-broca manual.

Minha escolha recaiu sobre o microinterruptor MP7 - Sh (estava em minhas reservas). Este é um botão em miniatura com três pinos. Funciona muito claramente quando pressionado e liberado. O esforço é mínimo, quase como um sensor. O momento de pressionar e liberar é tátil. Muito confiável e durável. O conteúdo de metais de arrasto:

Ouro - 0,04791 g

Prata - 0,01666 g

Metais do grupo platina - 0,00913 g

Eu já tinha esse interruptor em uma mini furadeira. Após um trabalho intensivo da broca por vários anos, o motor falhou para sempre, mas a chave não.

Nesta foto, mostro qual pino do microinterruptor deve soldar os fios. O interruptor está incluído na folga de qualquer fio do motor elétrico.

Para montar o interruptor no corpo de uma mini furadeira, fiz dois cantos de alumínio. Para prender os cantos ao gabinete, usei parafusos e porcas M2. Montar o interruptor nos cantos fazia o arame de aço com champanhe.

De que eu fiz uma mini- maleta de perfuração? Me deparei com uma garrafa plástica de vitaminas. Cheguei à conclusão de que, depois de algum refinamento, ele fará.

A finalização da bolha foi que eu a cortei com uma serra no comprimento desejado e fiz vários furos com diâmetros diferentes.

Meu próximo passo foi a seleção do fio que conecta a mini furadeira à fonte de alimentação. De acordo com meus requisitos, esse cabo deve ser:

Flexível

Fácil

Durável

Longa vida (flexão e alongamento).

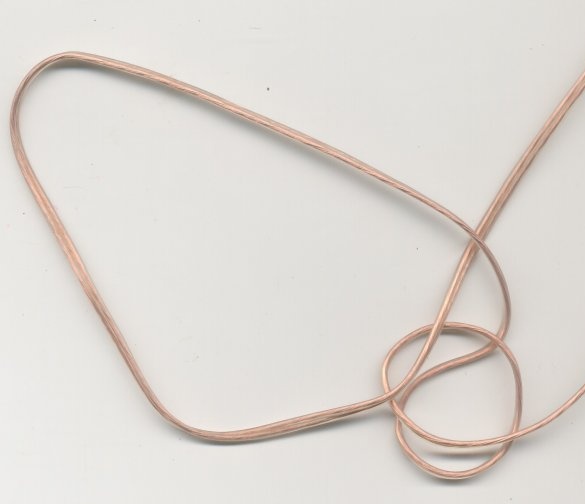

A escolha recaiu sobre o alcance FM da antena de fio do centro de música. Um centro de música trabalhado e desmontado.

Aqui está esse fio.

Então eu remendei as extremidades do fio.

Além disso, como de costume, marcado com um nódulo. Passei as pontas e as enrolei (um cabo com “crocodilos” nas pontas foi removido da fonte de alimentação do meu laboratório).

Assembléia

3 fotos para entender a essência do design do produto. Nas etapas de montagem, foi realizada uma verificação por inclusão.

Pode-se ver que soldei um dos fios do cabo de alimentação no terminal do microinterruptor e o segundo no terminal do motor.

As segundas conclusões do motor e o interruptor conectado por um pedaço de fio trançado.

Não se esqueça de passar corretamente os fios para o alojamento.

Prendendo o microinterruptor nos cantos com fio de champanhe.

Enrolei várias camadas de fita isolante no motor e a inseri no estojo com esforço.

Enrolei a caixa com fita isolante na parte em que o microinterruptor está instalado.

O produto está pronto.

Momentos "engraçados".

No estojo do motor, que eu peguei para este produto caseiro, havia um ponto vermelho grosso perto de uma das conclusões. O fio para ele ficou azul, para o outro terminal do motor - preto. Por todas as indicações, a conclusão é: onde está o ponto próximo - isso é uma vantagem? Acabou que não. Eu entendi isso mesmo na fase de testar um produto caseiro sem um estojo. E, no caso de ser fácil de consertar, basta alterar a polaridade da fonte de alimentação.

A bolha de vitaminas, que eu usei como corpo para o trabalho caseiro, acabou por ser feita de algum material maleável. Perfurado, perfurado um orifício para a fiação, verificado, a fiação passa. Medido, corte o fio, começou a inserir - não sobe, o buraco foi apertado. Fiquei com raiva, fiz um buraco em três !!! vezes o diâmetro do fio. Somente depois disso conseguiu empurrar as postagens.

Juntamente com a seleção de peças, levei dois dias para montar esta broca. Mas não me arrependo dessa vez. Eu gosto de trabalhar com ela. Encontrei nos meus suprimentos um cartucho que se encaixa exatamente sob o eixo do motor. Cambrick jogou fora, coloque o cartucho diretamente no eixo. Perfurado com brocas de diâmetro igual ou inferior a 0,3 mm. Eu não quebro a broca, não estrago o produto que está sendo criado. Com uma tensão de alimentação de 12 V em marcha lenta, o consumo é de 100 mA e, ao perfurar um bloco de pinheiro com uma broca de diâmetro de 1 mm, quando a broca é imersa em uma árvore a uma profundidade de 20 mm - 600 mA. A broca não aquece durante um trabalho intensivo, especialmente porque o motor só funciona quando o botão é pressionado. De acordo com esses testes, é claro que ele poderá trabalhar com baterias por um longo tempo.

Eu acho que seria bom conectar a luz de fundo a esse ponto de perfuração no ponto de perfuração em um LED brilhante. Funcionará continuamente, sem pressionar o microinterruptor. Ou seja, ele acabou de definir a broca no ponto de perfuração, pressionou uma mini-broca e pressionou o botão ...

Espero que este artigo seja útil para você e você coletará sua mini-broca em quatro horas.

Atenciosamente, autor.