Um cortador de espuma é uma ótima ferramenta para fazer peças para aeronaves. Esta máquina permite cortar com precisão qualquer forma do perfil aerodinâmico de acordo com o CAD.

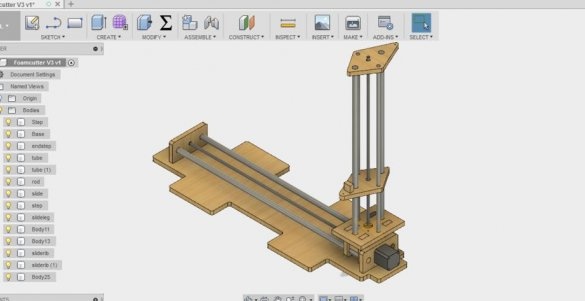

A máquina possui um fio nicromo esticado entre duas guias. A corrente é passada através do fio, o fio é aquecido e as guias se movem, cortando contornos complexos, como asas cônicas. Cada eixo é acionado por um motor de passo através do eixo, correia GT2 e polia. A força de corte deve ser mínima e a estrutura deve ser rígida o suficiente para suportar a tensão do fio esticado entre os suportes.

Esta é uma máquina real de 4 eixos que pode cortar formas diferentes em ambos os lados ao mesmo tempo, por isso surge o problema de como controlar quatro eixos independentes ao mesmo tempo. Muitos tutoriais focam em máquinas de 3 eixos, como impressoras 3D, mas parece haver documentação insuficiente sobre a criação de uma máquina de 4 eixos usando peças prontamente disponíveis e software de código aberto. O mestre encontrou várias pessoas que fizeram projetos semelhantes usando Arduino e Grbl, e decidiu fazer sua própria máquina.

Ferramentas e materiais:

- Contraplacado (12mm);

Hastes de metal;

- Parafuso de avanço (M8 x 600 mm);

- Acoplamento do motor M8-M5 (M8 para o parafuso guia e M5 para o eixo do motor);

-Arduino Mega 2560;

-RAMPS 1.4;

-Motores de passo (um para cada eixo);

-A4988 Motor de passo (um para cada motor de passo);

- Fonte de alimentação de 12V para Arduino + Rampas;

-Fonte de alimentação variável (carregadores Lipo com modo Hot-wire);

Fio -Nichrome;

Etapa 1: Software

A parte difícil da criação de um CNC de 4 eixos é encontrar software para gerar o código G e controlar a máquina. Uma pesquisa de software levou ao criador de https://www.marginallyclever.com/2013/09/how-to-build-a-4-axis-cnc-gcode-interpreter-for-arduino/, desenvolvido por Marginally clever, que usa Tela Arduino Mega 2560 e CNC Ramps 1.4.

Algumas informações foram usadas pelos seguintes autores: Rckeith e rcgroups.com

Grbl Hotwire Controller.zip

GRBL8c2mega2560RAMPS.zip

FoamXL 7.0.zip

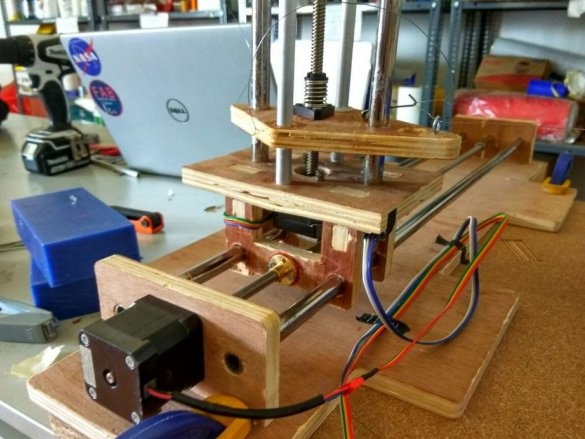

Etapa 2: Montagem da máquina

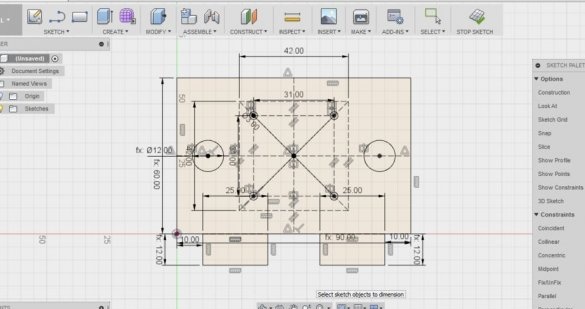

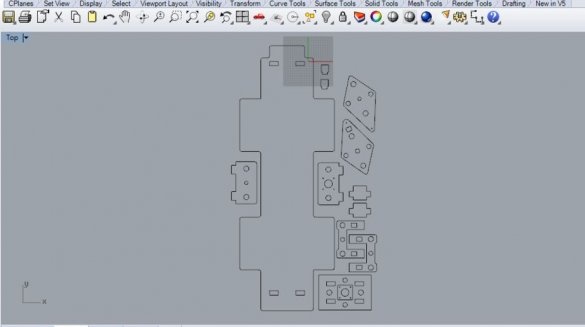

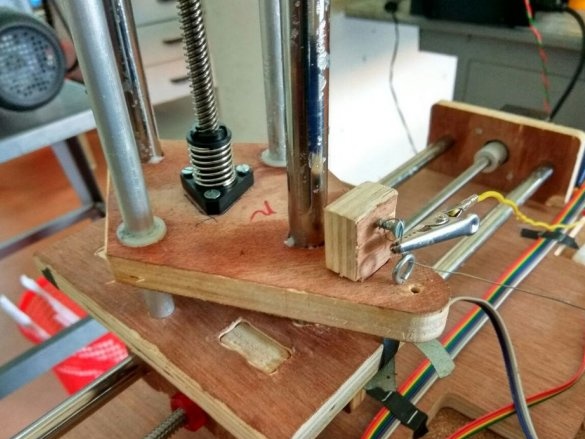

O design é feito de madeira compensada de 12 mm, o conjunto linear é feito de tubos de aço com um diâmetro de 1/2 polegada com blocos deslizantes de madeira compensada. O design dos blocos deslizantes pode ser aprimorado com a instalação de um mancal ou mancal linear.Como o mestre usa um parafuso de avanço, ele possui torque suficiente para superar o atrito sem um rolamento. Dois tubos de aço suportam e seguram o bloco guia no mesmo eixo.

Os pilares verticais são colocados em cima do bloco guia horizontal. Tem quatro canos.

O parafuso de acionamento é preso ao motor de passo usando um acoplamento flexível. Isso ajuda com qualquer leve desalinhamento do eixo e do parafuso. A posição vertical possui um motor de passo com um parafuso de avanço embutido, que pode ser comprado ou substituído por um motor de passo e embreagem convencionais.

Os dois suportes da máquina são idênticos. Na base, há um local para conectar a máquina à área de trabalho.

Nota Ao usar mancais de deslizamento, dependendo do material, pode ocorrer um fenômeno chamado “degola e escorregamento”. Isso pode fazer com que o movimento fique desigual e cause vibrações. Também pode levar ao bloqueio, resultando em cargas excessivas e etapas ignoradas ao usar um motor de passo.

Foamcutter_base.dxf

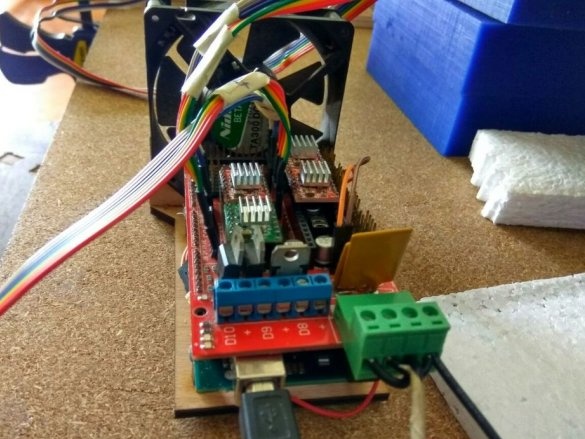

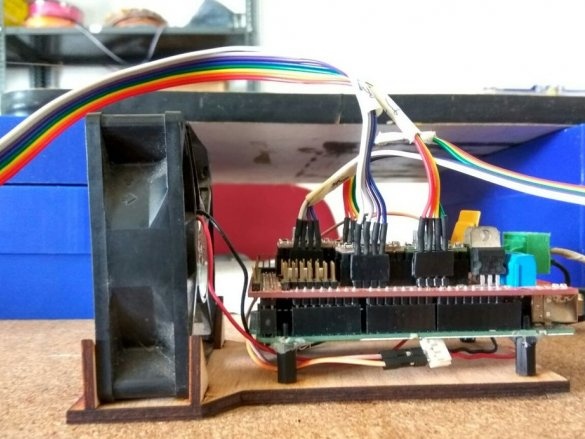

Etapa três: conectar a eletrônica

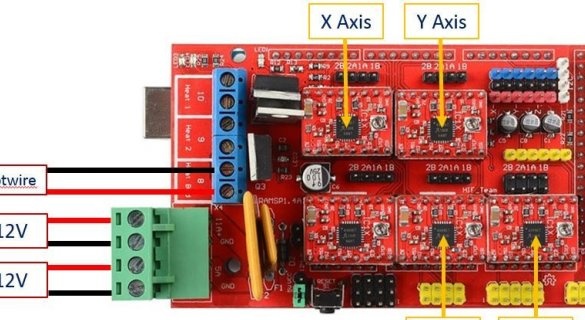

O próximo passo é conectar os componentes eletrônicos, mover os motores e instalar a máquina. Existem 4 motores de passo que precisam ser conectados à plataforma de rampas. Os fios devem ser colocados totalmente para garantir um movimento suficiente do eixo.

Toda a fiação é conectada à placa Ramps, que é uma tela CNC para o Arduino Mega2560. A rampa pode suportar até 5 drivers de motor de passo, como o A4988. O mestre usa motores Nema 17.

Antes de instalar em uma placa Ramps, verifique se o chip A4988 está orientado corretamente. Cada motor de passo pode puxar até 2 A, os drivers do motor de passo estão equipados com radiadores para dissipação de calor. A placa também possui um MOSFET 11A para controlar a temperatura do fio conectado ao pino D8. Todos os componentes da placa são aquecidos, verifique se o resfriamento adequado é garantido.

Quando o sistema é ligado, os motores de passo continuam a consumir corrente para manter uma posição de espera. Componentes como drivers Stepper e MOSFET podem ficar muito quentes durante a operação. Não use rampas sem resfriamento ativo.

O mestre cortou a base de arduino e rampas a laser e conectou um ventilador de 12V para fornecer um resfriamento ativo para a placa.

Etapa quatro: instalação

Cada CNC deve ser configurado corretamente antes de iniciar o trabalho. Como os motores de passo são usados em um sistema de malha aberta (sem realimentação), é necessário saber até que ponto o carro irá percorrer a cada rotação do motor de passo. Depende do número de etapas por rotação do motor, da inclinação do eixo e do nível de microtransição que é usado.

steps_per_mm = (motor_steps_per_rev * driver_microstep) / thread_pitchEle usa um motor de passo com um passo de 200 rpm. acionado pelo driver A4988 a 1/16 de micro passo, com um parafuso de avanço em incrementos de 2 mm.

Steps_per_mm = (200 * 16) / 2 = 1600O parafuso que o mestre usou era de dupla face, portanto o valor será metade do indicado acima, ou seja, "800". Se o parafuso for de quatro estágios, o valor será um quarto do acima.

Depois de piscar o Mega 2560 com o arquivo Grbl8c2MegaRamps, abra o monitor da porta serial e insira “$$” para acessar o painel de configurações do Grbl. Para alterar qualquer valor, insira $ number = value. Por exemplo, $ 0 = 100 Após configurar a máquina, verifique se a máquina move o valor exato, conforme mostrado no controlador.

Etapa cinco: Nichrome

Para cortar a espuma, você precisa de um fio feito de um material adequado que possa suportar o aquecimento e tenha a mesma temperatura ao longo de todo o comprimento.

O nicromo é um material adequado. É melhor usar um fio o mais fino possível para reduzir as ranhuras durante o corte e garantir linhas de corte limpas. Como regra, quanto maior o fio, maior a tensão que deve ser aplicada e mais grosso o fio.

O próximo passo é conectar o fio nicrômico à máquina. Como temos 4 eixos independentes, não podemos simplesmente encaixar as duas extremidades do fio nos suportes.O fio deve ter algum alongamento, por meio de uma mola ou por meio de um peso preso às extremidades.

A tensão constante pode ser aplicada ao fio por meio de uma mola com força constante ou um peso pendente no final. Uma maneira barata de obter uma mola com força constante é usar Bobinas de cartão de identificação.

Etapa seis: geração de software e código G

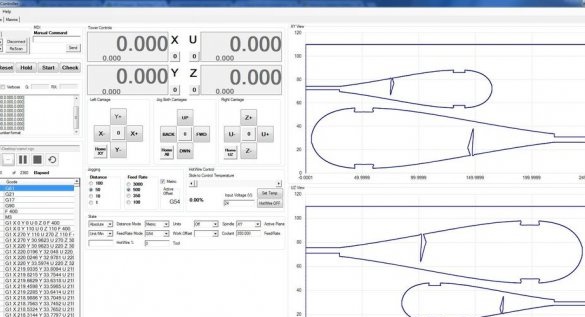

Grbl Hotwire Controller

O assistente usa o painel de controle Grbl, desenvolvido por Garret Visser, que foi adaptado para corte por Hotwire por Daniel Rassio. O painel possui controle de modo independente para todos os eixos. Há também uma ferramenta de visualização, um gráfico "Gcode" e a capacidade de salvar suas próprias macros. A temperatura do fio quente pode ser controlada usando M3 / M5 para ligar / desligar e o comando S “xxx” para definir a tensão de saída, manualmente ou usando a barra de rolagem no software. O fio quente deve ser conectado à saída “D8” e alimentado por uma fonte de energia conectada à entrada “11A” nas junções da linha.

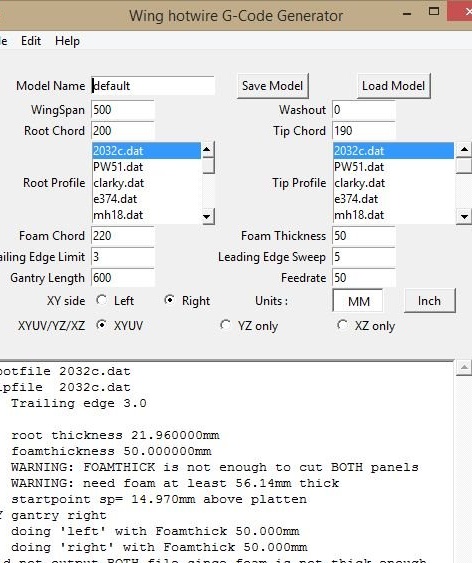

Asa gerador de código g

Asa gerador de código g é um programa para gerar o código XYUV GY para corte a quente de asas de modelo de avião. Ele roda em Python 2.7 e também pode ser integrado à interface LinuxCNC Axis. Há também uma versão online. Isso permite que você insira vários parâmetros da asa. Existe um banco de dados de perfis aerodinâmicos no formato .dat. Novos perfis podem ser importados da mesma maneira.

Este software é fácil de usar e suporta camadas de asas no mesmo pedaço de espuma para economizar material. O código G de saída pode ser enviado para a máquina através do controlador Grbl.

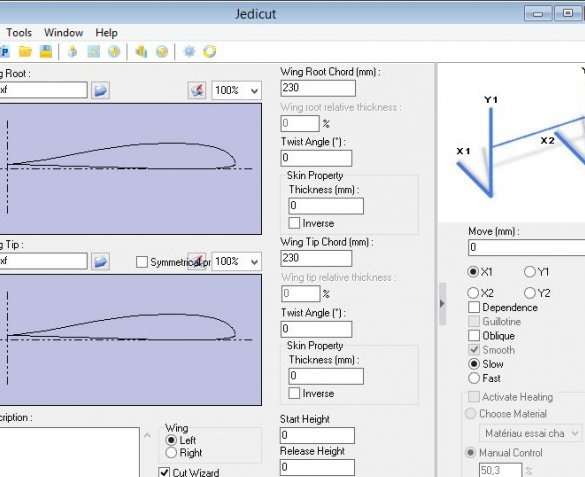

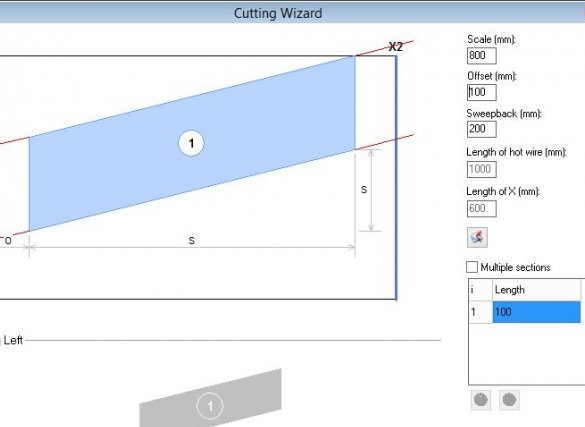

2.4 Jedicut

Jedicut - Este é um programa interessante que pode executar CAD / CAM e executar as funções de um controlador de máquina. Também existe um plugin para gerar código G. Este não é o programa mais fácil de configurar. Algumas das opções e mensagens de erro estão em francês, mas se você trabalhar com ele por algum tempo, poderá fazê-lo funcionar.

Asa de código G gera códigos G no modo absoluto, que roda no Grbl sem problemas, mas o Jedicut gera código G no modo incremental. O mestre teve dificuldades no primeiro arranque, quando o carro simplesmente se moveu para frente e para trás. Se isso acontecer, edite o código G para remover linhas desnecessárias no cabeçalho.

O código Wing G e o Jedicut geram código G com alguns códigos Grbl não suportados no cabeçalho. O controlador será exibido no monitor quando esses erros ocorrerem. Edite o código G e exclua as linhas de código desnecessárias.

Códigos G de trabalho com ambos os programas estão incluídos, use-os para verificar o controlador.

Jedicut.rar

winggcode.rar

Sétimo passo: definindo a taxa de alimentação e a temperatura

Ao contrário da fresagem convencional, o fio corta derretendo a espuma. Quando o fio permanece em uma posição por algum tempo, o material circundante continua a derreter. Isso aumenta a ranhura do corte e causa imprecisões no tamanho. Existem duas variáveis que afetam a largura do corte.

Taxa de avanço de corte.

Temperatura do fio.

A taxa de alimentação de corte é a velocidade com que o fio corta o material, preferencialmente em mm / min. Quanto maior a velocidade, menor o slot, mas maior a temperatura necessária e a tensão no fio deve ser suficiente. Boas velocidades de partida são de 350 a 500 mm / min.

A temperatura do fio deve ser ligeiramente superior à temperatura de fusão da espuma. A temperatura é controlada pela corrente que flui através do fio.

Existe um software que permite o controle PWM do fio para aquecê-lo nos momentos certos, a fim de otimizar a taxa de avanço de corte. A temperatura do fio é determinada pelo quadrado da corrente vezes a resistência.

Existe um especial calculadoraonde você pode fazer todos os cálculos necessários.

Etapa Oito: Operação da Máquina

O processo começa com um design que é exportado como um arquivo DXF. Este arquivo é importado para o software CAM e produzido como um código G. A máquina está ligada e calibrada. O material é colocado em uma bancada e a posição inicial é definida. Execute o arquivo de código G e veja como o dispositivo faz todo o trabalho para você.

Segundo o mestre, a máquina é fácil de fabricar e facilita o trabalho dos modelos de aeronaves.

No vídeo abaixo, você pode ver um exemplo da máquina.