Eu quero falar sobre o meu caseiro com base em um ventilador (mais frio).

Eu decidi fazer um capuz para solda.

Queria que não fosse barulhento, produtivo o suficiente e, ao mesmo tempo, o tubo de saída fosse pequeno em diâmetro para não fazer buracos enormes nas paredes.

Eu decidi usar o ventilador usado nos computadores.

Porque Eles são sem escova, tão pouco barulhentos, bastante produtivos e duráveis.

Na ponta dos meus dedos estava:

Thermaltake

Potência 12 V, consumo 0,13 A. Eu tinha pouco interesse.

Eu precisava conhecer o seu desempenho.

E entrei online, na marca de ventiladores TT-9025A, encontrei 56 CFM.

CFM é uma medida em inglês antigo da taxa de fluxo de água. Pés cúbicos por minuto.

Mas, agora se aplica ao fluxo de ar, aos ventiladores, por exemplo.

Cheguei à conclusão de que o 56 CFM é suficiente para mim nesta instalação, principalmente porque esse cooler sopra bem, eu sabia do trabalho anterior com ele.

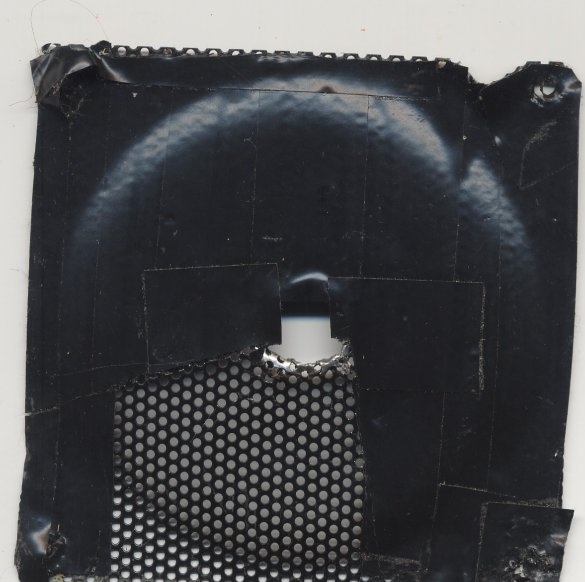

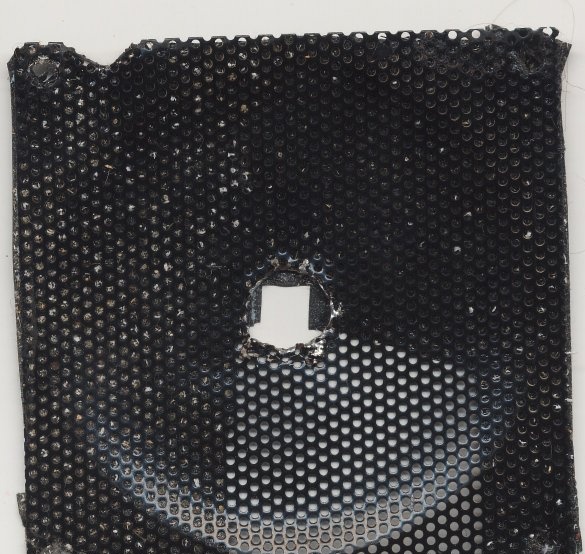

Estrutura decorativa e protetora para ele que eu tinha, achei. O ventilador é poderoso o suficiente, de alta velocidade, o impulsor possui sete pás e corta facilmente os dedos. Como se viu mais tarde, essa grade me ajudou a entender como obter um resultado positivo na fabricação deste exaustor.

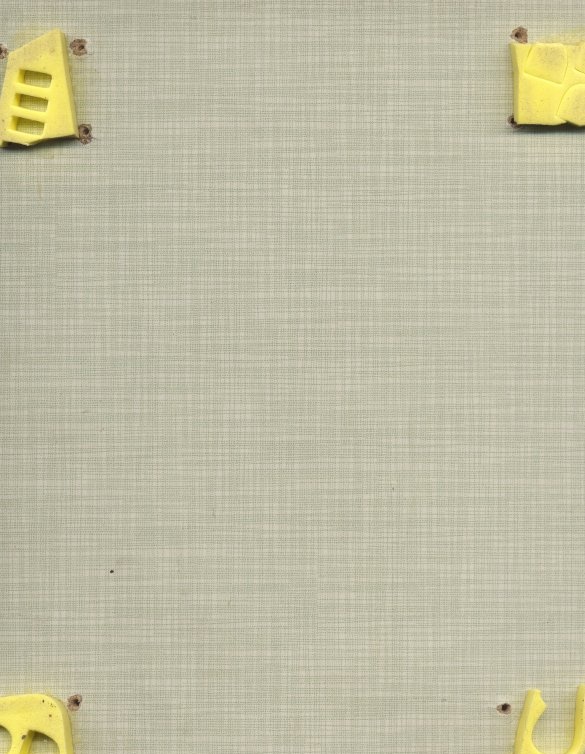

Foi necessária alguma base para montar os componentes do capô.

A escolha recaiu sobre uma placa retangular para de móveis. Eu costumava coletar minha lição de casa neste prato. Quatro amortecedores colados do material de embalagem do ponteiro laser chinês são visíveis.

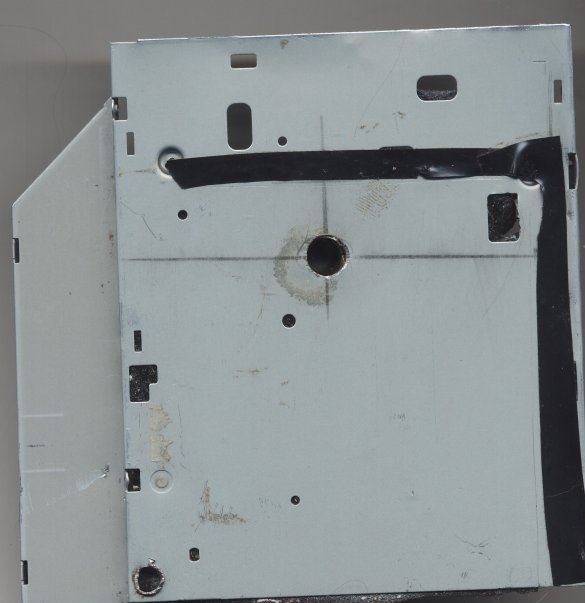

De acordo com a minha ideia, eram necessários uma placa de estanho e um tubo com um diâmetro de dez milímetros para que pudessem ser soldados. Vi a capa de uma unidade de CD-ROM desmontada e desatualizada e um passador de quadro com um fio quebrado.

Afiada a partir da parte de saída do capô. Corte aproximadamente a tampa da unidade com uma tesoura para metal. Endireitado com um alicate e um martelo. Marquei orifícios no pedaço de ferro para o tubo e para conectar ao ventilador. Ele aparafusou e perfurou orifícios com brocas dos diâmetros necessários.

Limpei as bordas do furo do tubo e uma extremidade da parte externa do passador de armação inútil. Soldou o tubo no pedaço de ferro. Eu apliquei a chamada gordura de solda. Solda bem as peças de aço. E não se espalha, como alguns outros fluxos ativos. O fato de as peças serem de aço, primeiro verificado com um ímã.

Soldamos com dois ferros de solda ao mesmo tempo, pois é difícil aquecer as glândulas. Ele aqueceu 80 watts com um ferro de soldar e 40 watts, de fato, soldados com outro. Após o resfriamento da estrutura, os restos de graxa de solda foram lavados com solvente 646. Verifiquei a força da conexão e se havia alguma lacuna ao redor da circunferência da solda.

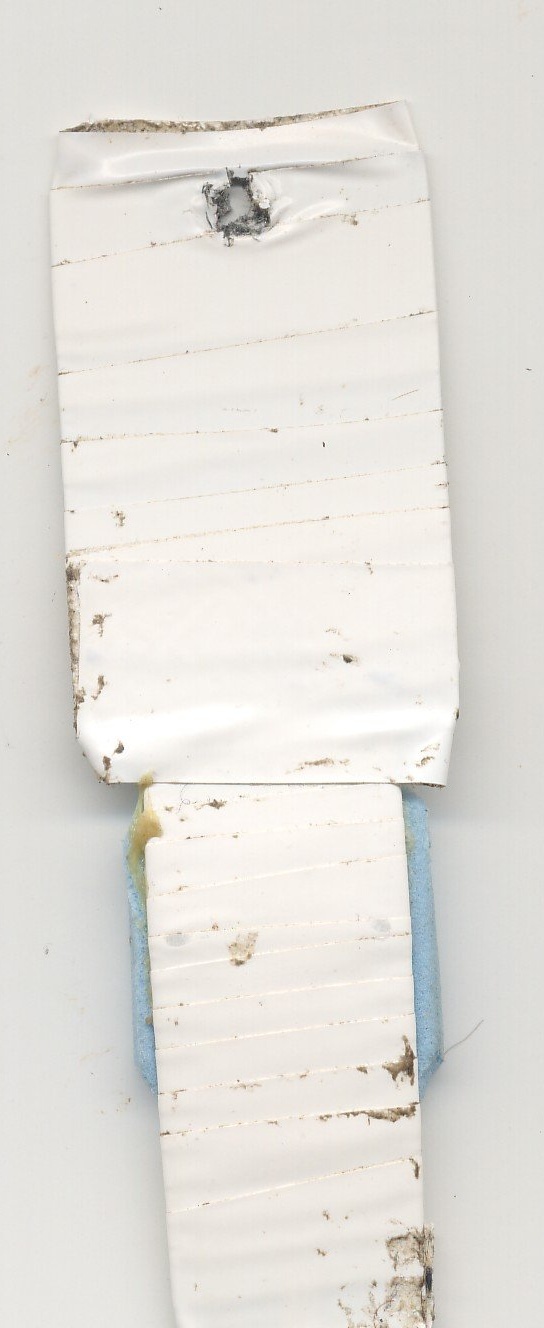

Havia ranhuras no tubo a partir do passador da armação (de acordo com o princípio de operação). A tampa da unidade também tinha slots e orifícios para diversos fins. Eu balancei, fechei com fita isolante.

Quando me perguntei como montar a estrutura, a primeira coisa que fiz foi examinar cuidadosamente o refrigerador pelas laterais. Em um deles, encontrei setas mostrando em que direção a roda do ventilador gira e para onde está soprando. Nesse sentido, levei o fio elétrico para o lado e prendi-o adicionalmente com um grampo.

Depois disso, ele expôs todos os componentes em série, de acordo com sua idéia de criar esse capô. Então ele os conectou com parafusos. Parafusos autorroscantes tiveram que ser selecionados com comprimento e rosca diferentes. Ferrou e torceu-os mais de uma vez.

Depois disso, usando pequenos cantos de metal e parafusos de madeira, fixei toda a estrutura na base.

Chegou o momento mais emocionante. Teste a instalação em ação.

De acordo com a polaridade dos fios mais frios (como sempre, mais - vermelho), conectei minha fonte de alimentação de laboratório a ela, depois de definir a tensão em 12 V.

O ventilador começou a girar. Primeiro, trouxe uma folha de papel A4 para a treliça de proteção decorativa. Ele foi atraído pela grade. Então, tudo está montado corretamente.

Depois disso, trouxe a folha para o tubo de saída. A folha recusou. Está certo também. Mas, ele se desviou muito fracamente. Eu não preciso de um capuz.

Então eu comecei a conjurar com buracos e fendas. Isto é:

Ranhuras nas juntas dos componentes da instalação, orifícios na grelha de proteção decorativa. Colei tudo de maneira confiável, exceto a churrasqueira, com fita isolante de alta qualidade.

Estranho, mas o capô começou a funcionar pior. Então comecei a descascar, às vezes cortava a fita isolante.

Os resultados mudaram aleatoriamente.

Comecei a parar.

E, de repente, lembrei-me da lei de Bernuli!

O que diz que em líquidos e gases, com o aumento da velocidade do fluxo, sua pressão diminui. E vice-versa.

Percebi que precisava fazer um ajuste suave de alguma maneira e, colando e desengatando a fita isolante, não alcançarei nada.

No centro da grade decorativa e protetora, fiz um furo com diâmetro comparável ao diâmetro interno do tubo de saída.

E ele fez um amortecedor ou válvula de gaveta ajustável e especial, e você pode chamar assim.

Peguei uma placa bastante elástica de alguma liga, de uma técnica desmontada.

Cortei a forma desejada com uma tesoura para metal. Em uma extremidade da placa, fiz um furo para montagem. Enrolei o prato com fita isolante e colei um bloco de material elástico que chamou minha atenção.

Durante muito tempo, dobrei a placa de todas as formas, tentando garantir que a persiana se sobrepusesse a um grande buraco no centro da grade de proteção decorativa, na medida necessária. Ao mesmo tempo, o amortecedor não deve mudar espontaneamente sua posição. Para isso, precisamos de uma placa e uma almofada elásticas.

Como resultado, acabou. O amortecedor tornou possível regular com muita precisão a proporção de fluxos de entrada e saída de ar.

Além disso, eu consegui o incrível! Faça o ventilador projetado estritamente para soprar, sem alterar o sentido de rotação do impulsor, sem movê-lo na carcaça, trabalhe em sucção!

As pás giravam na mesma direção e o refrigerador aspirava ar!

Eu decidi ter certeza de que isso não é um sonho.

Ele colocou a ponta do dedo no tubo de saída e o enrolou firmemente com fita isolante. Em uma posição do amortecedor, a ponta do dedo inflada, ou seja, sobrepressão foi criada nele e na outra posição do amortecedor que contraiu - nele foi criado um vácuo. Quando o ventilador foi desligado, a ponta do dedo assumiu a forma usual (a pressão nele se igualava à pressão atmosférica). Em uma determinada posição da válvula, com o ventilador funcionando, não havia movimento do ar, o que não contradiz as leis da ciência.

Eu tenho um vídeo deste teste. Estou anexando capturas de tela deste vídeo com minhas explicações:

Vista traseira da instalação

Uma ponta do dedo é colocada no tubo de saída

Alta pressão dentro da ponta do dedo

Dentro da ponta do dedo

Processo de ajuste da aba

Com uma mudança acentuada na posição da válvula, devido a mudanças na velocidade e pressão do fluxo de ar, um som curto e peculiar surgiu, semelhante ao bater. Ao trabalhar no modo normal de exaustão ou sucção, o ventilador era quase inaudível, mesmo quando eu estava por perto.

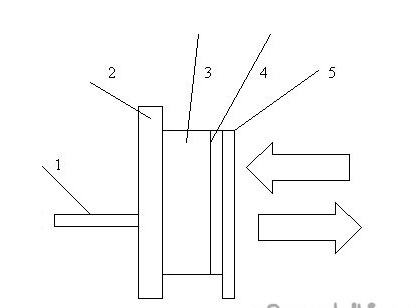

Agora vou mostrar um diagrama de instalação simplificado.

1 - tubo de saída, uma mangueira flexível de pequeno diâmetro é conectada a ele, que é exibida fora das instalações.

2 - placa

3 - ventilador (mais frio)

4 - estrutura decorativa - de proteção

5 - obturador ajustável

As setas indicam que o ar pode se mover nas duas direções ou não se mover (dependendo da posição do amortecedor).

Depois de algum tempo, decidi melhorar esse sistema. Suas dimensões diminuirão e o nível de ruído não mudará, a potência aumentará. Eu sei como conseguir isso.

Espero que você esteja interessado em se familiarizar com o meu produto caseiro e, com base no exposto, faça algo assim.

Atenciosamente, autor.