Faixa de medição de frequência ................... 10 Hz ... 60 MHz

Sensibilidade (valor da amplitude) ... 0,2 ... 0,3V

Tensão de alimentação ………… .7 ... 16V

Consumo atual .................... não superior a 50 mA.

A necessidade desse dispositivo surgiu para mim quando foi necessário criar um portador de oscilador principal para o transmissor de rádio e fazer sua configuração e coordenação adicional com outras partes funcionais do sistema. Procurei por um longo tempo na Internet um circuito que funcionasse com o monitor nokia 5110 e tivesse uma faixa de medição que se ajustasse à frequência que eu precisava. Finalmente, encontrei acidentalmente um circuito desse medidor de frequência, onde não era detalhado, feito para outro monitor e não tinha um arquivo PCB. Mas havia um arquivo de firmware. Bem, agora vamos ao que precisamos:

Consumíveis

• folha de fibra de vidro dupla face

• Parafusos M3 x 20 com porcas (de preferência chatas)

• componentes de rádio (abaixo)

Capacitores

• 10p 1,0 - 1.0805

• 22p - 2 0805

• 100p - 1.0805

• 10n - 2 0805

• 100n - 5,0805

• sintonia 4 ... 20p - 1

• 22uF 25V - 2 tântalo tipo D

Resistores

• 100 Ohms - 1.0805

• 200 Ohms - 1.0805

• 470 ohms - 2 0805

• 2,2 kOhm - 4.0805

• 3,9 kOhm - 4.0805

• 10 kOhm - 1.0805

• 18 kOhm - 1.0805

• Diodo BAV99 sot23

• Choke 10 - 82 μH (eu tenho 82 μH) 0805

• cristal de quartzo de 4 MHz

• Esse módulo de exibição. Preste atenção à pinagem das conclusões (às vezes pode diferir em diferentes módulos)

• Fichas dos estabilizadores LM78L05ACM e AMS1117L-33

• Conector RF MCX (eu instalei, porque tinha sondas de um osciloscópio de bolso com o mesmo)

• Tomada de força (havia uma idéia de fazer isso com uma bateria de 12 volts na placa, mas por versatilidade, decidi fazer apenas uma tomada DS-261B)

• Soquete DIP PIC16F628A e o próprio controlador

As ferramentas

• fabricante de PCB

• secador de cabelo de solda

• ferro de solda

• mini broca (para furos)

• gravador (é conveniente fazer um furo para obter energia, mas você também pode sem ele)

• tesoura de metal

• pinças pequenas

• programador de imagens

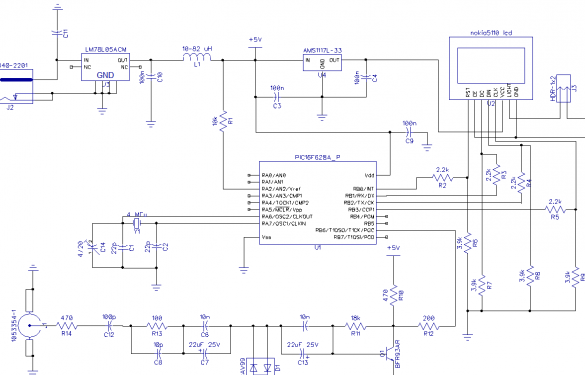

Agora vamos começar. Aqui está o nosso diagrama esquemático.

O jumper J3 controla a ativação / desativação da luz de fundo. Além disso, será mais fácil explicar no quadro.

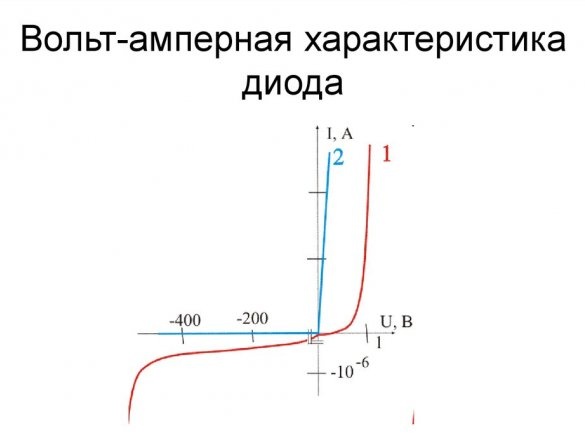

No lugar do jumper J3, você pode colocar o interruptor nos fios. Os furos para o conector de alimentação J2 podem ser feitos com um gravador ou uma mini broca, fazendo vários furos consecutivos. Não confunda a polaridade da inclusão de capacitores de tântalo. O diodo BAV99 em série tem a função de proteção contra sobretensão. Se você se aprofundar nos detalhes, entenda que o princípio de operação dessa proteção decorre das características da característica de tensão de corrente (características de tensão de corrente) do diodo.

No lado direito do gráfico, vemos que, a uma leve tensão, a corrente está quase ausente, mas em um determinado momento a corrente aumenta acentuadamente e um aumento adicional na tensão não aumenta a corrente. Portanto, se a tensão no diodo exceder a queda de tensão, nosso diodo conduzirá corrente.

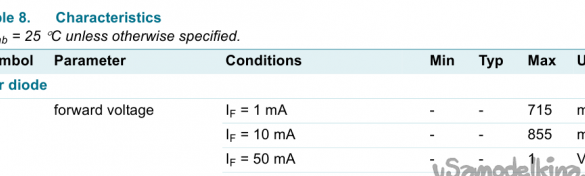

Trecho da documentação. Aqui você pode ver que em tensões acima de 1V e mais, o diodo começa a conduzir corrente. No nosso caso, acontece que simplesmente reduz o sinal de entrada de grande amplitude ao solo.

Resistores no circuito do sinal medido limitam a corrente de carga dos capacitores. De fato, em teoria, quando os capacitores carregam e descarregam, sua corrente tende ao infinito. Na prática, essa corrente é limitada pela resistência dos condutores, mas não é suficiente.

Como nossa tela é alimentada por 3,3V através de um regulador de tensão, divisores de tensão são usados para corresponder aos níveis. Às vezes, a tela funciona bem mesmo sem eles, mas a carga atual cai nos pinos do controlador, cada um com sua própria resistência interna.

O indutor (no meu caso, a indutância smd 0805 a 82 μH) fornece proteção adicional contra interferências de alta frequência na fonte de alimentação, o que adiciona estabilidade adicional ao controlador.

Então, classifique os pontos principais no controlador. De acordo com o algoritmo de medição, não sei dizer, porque a fonte onde eu consegui encontrar informações incompletas não tinha código fonte. E, novamente, o site em si não pôde ser encontrado. Então agora vamos ao que eu fiz.

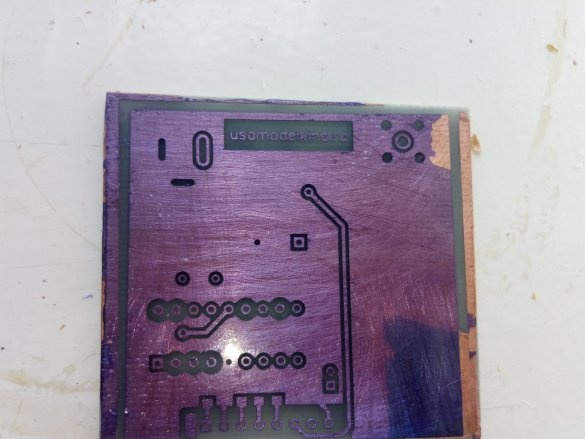

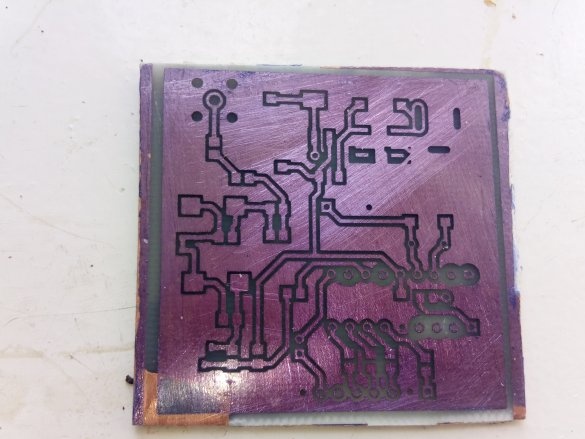

Como não tenho impressora a laser, mas tenho uma impressora a jato de tinta, estou criando uma placa usando filme fotorresistente. O modelo consiste em 4 folhas de filme transparente (2 filmes combinados para a camada superior e 2 para a inferior). Em seguida, combinamos as camadas superior e inferior para inserir uma placa com o fotorresiste aplicado.

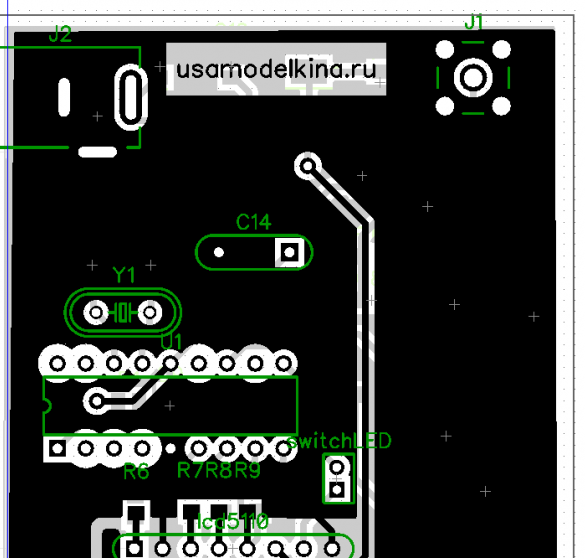

Camada superior

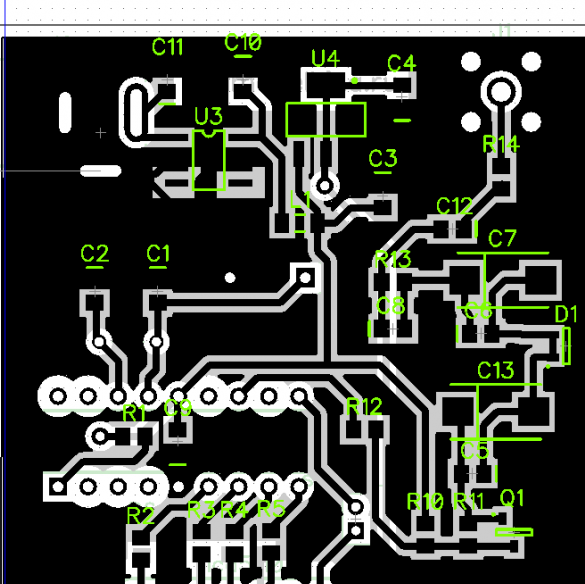

Camada inferior

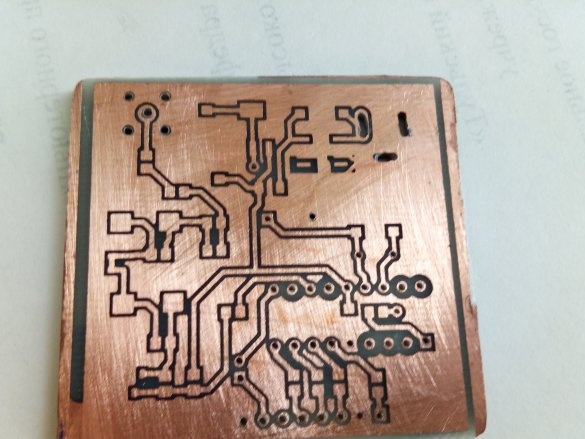

Após a gravação, ele fez furos com o motor a partir de um gravador com uma pinça. No começo, ele ferrou, forçando os buracos com um furador, e depois ele perfurou.

A foto superior mostra desvios não significativos em alguns furos, mas isso se deve mais ao fato de ter sido perfurado à mão e poder segurar imperfeitamente o microdrift verticalmente.

No topo da foto do nosso novo painel, após estanhar, e no fundo está minha versão antiga (foi a foto dela do trabalho que eu demonstrei). A versão antiga é um pouco diferente da nova (pode ser visto onde o fio vermelho e branco foi soldado e se esqueceu de desenhar a pista, e a nova fiação foi levada em consideração). A propósito, eu gostaria de observar como eu recomendaria a soldagem dos componentes (em que ordem). Primeiro, solde as vias (existem duas aqui), depois solde os resistores smd na camada superior. Em seguida, solde o painel de imersão sob o chip para que suas pernas fechem os orifícios superior e inferior da placa (eu tenho fibra de vidro de 1,5 mm e soldada à placa com alguma folga para a ponta do ferro de solda). Depois de instalar o conector para a tela.

E agora o mais interessante: precisamos fazer 2 furos com um diâmetro de 3 mm para parafusos M3x20 para uma fixação mais confiável de nossa tela. Para fazer isso, insira a tela no conector e, com um furador através dos orifícios, marcamos os locais para perfuração na placa de circuito impresso.

Bem, então soldamos o ressonador de quartzo (achei um alongado, mas isso não é crítico aqui) e soldamos todos os outros componentes. Em vez de um conector de RF, você pode soldar um cabo coaxial ou, em casos extremos, apenas trazer 2 fios.

Após a montagem da placa, precisamos piscar o microcontrolador PIC16F628A. Aqui, eu acho, você pode ver as informações na Internet, porque não há momentos especiais (ao contrário do avr, onde você ainda precisa configurar os fusíveis corretamente).Programei o programador picKit3.

Além disso, seria bom conectar primeiro a tela com fios ao conector, para que você possa ajustar o capacitor com uma chave de fenda. Para o ajuste, aplicamos um sinal retangular à entrada e garantimos que as leituras sejam as mais precisas possíveis, embora alguns pontos dependam do próprio gerador de sinal. Usei o gerador do osciloscópio dso quad, mas não precisei apertar a capacitância, porque o medidor de frequência deu imediatamente leituras precisas.

Agora, algumas fotos do trabalho

Bem, isso é tudo. Vale ressaltar que a frequência dos sinais na forma de uma serra e pulsos triangulares, ele mostra incorretamente. Mas sinusoidal, retangular, com certeza. Com ele, experimentei um oscilador capacitivo de três pontos e um cristal.

Arquivos de circuito, PCB e firmware estão anexados