O localizador de centros a laser é uma adição extremamente útil para uma fresadora ou furadeira e pode ser usado para várias tarefas de alinhamento com um incrível grau de precisão. É muito fácil centralizar uma fresa ou furadeira sobre um furo ou outro elemento na peça de trabalho.

Havia três funções que o mestre queria ativar, a saber;

1. A capacidade de continuar o processamento no local em que foi instalado.

2. ângulo de laser ajustável.

3. foco ajustável.

Esta ferramenta foi fabricada inteiramente a partir de um antigo nível de laser danificado e várias peças de alumínio de uma caixa de resíduos. Os únicos itens "comprados" foram duas pilhas AAA.

Etapa 1: Preparando materiais e ferramentas

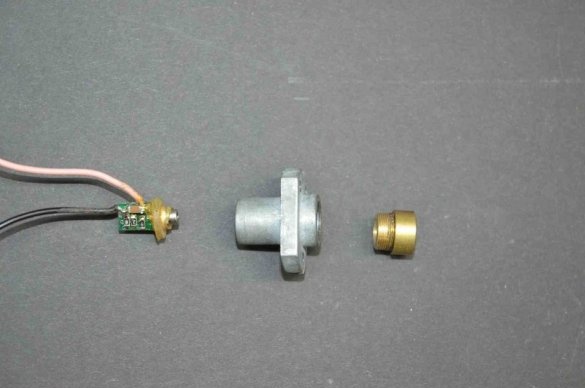

O mestre cortou o final do nível antigo para remover a unidade de laser. O laser e sua lente foram montados dentro de uma pequena caixa de alumínio. Ele virou esse gabinete para remover o flange de montagem que é visível nas fotografias. Ele precisava reciclar e usar esse estojo, pois ele era rosqueado internamente para um suporte de lente de latão. Esta discussão permite ajustar o foco. A última foto também mostra a tampa vermelha e o interruptor do compartimento da bateria e o contato de mola da bateria.

A estrutura era feita de várias peças de resíduos de alumínio. As dimensões das peças dependem do tamanho do dispositivo no qual serão instaladas e permanecem a critério do leitor.

Ferramentas:

- O mestre usou uma fresadora para moldar a armação;

- O torno será útil para a fabricação de buchas de fixação;

- Ferro de solda para conexão;

Etapa 2: Criação de quadros

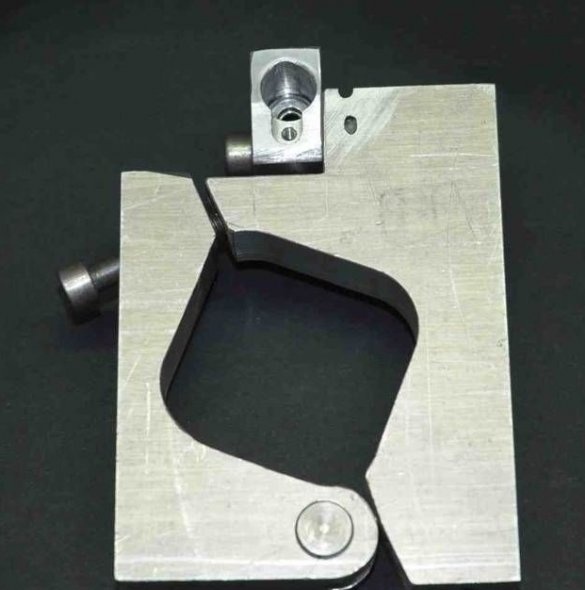

O quadro consiste em três partes principais. Dois deles formam um grampo para prender a um eixo de fresagem ou furação, e um deles é perfurado no compartimento da bateria. A terceira parte é o compartimento da unidade de laser, que é aparafusado ao meio clipe do compartimento da bateria, para que possa ser girado para alinhar o laser com o diâmetro do círculo desejado.

Duas metades do grampo são interconectadas por uma dobradiça e um parafuso. Veja a primeira foto acima. Esse design é rápido e confiável.A dobradiça consiste em um munhão de um pedaço de haste de aço de 12 mm, cujo comprimento é igual à espessura do material de fixação (neste caso, 19 mm). Este pino foi perfurado no centro e uma rosca de 6 mm foi cortada. O outro grampo tinha um pedaço de rosca de 6 mm que aparafusava no pino. A braçadeira da dobradiça é mantida fechada por um único parafuso no eixo.

Etapa 3: Projeto do laser

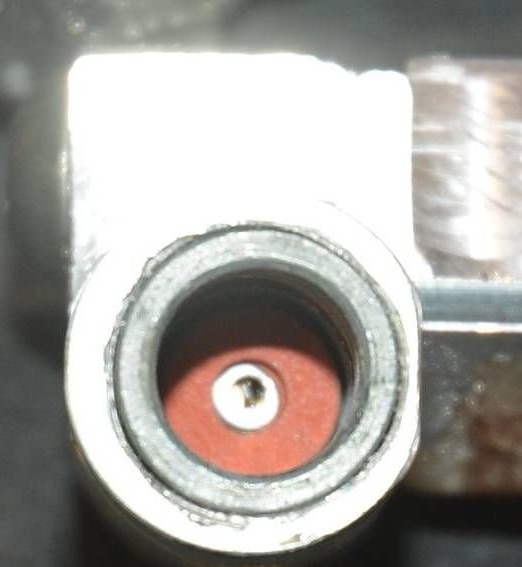

A carcaça do laser original é colada no orifício perfurado no novo suporte ajustável. O alojamento rosqueado original se aproximava do conjunto da lente de latão, o que tornava possível alterar o foco de acordo com a distância entre o laser e a peça de trabalho. Entre o conjunto da lente e o laser, há uma mola que atua como uma trava de ajuste do foco.

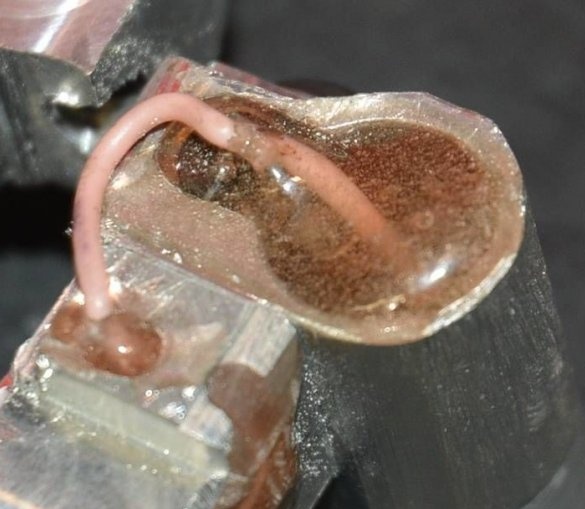

A parte traseira da unidade de laser foi preenchida com epóxi após a soldagem de uma pequena fiação na placa de circuito do laser. Essa fiação vai para o compartimento da bateria.

Etapa 4: Instalação da bateria

O nível de bolha original tinha uma tampa de bateria aparafusada vermelha que ligava o interruptor. O mestre queria manter esse detalhe, mas ele estava aparafusado e o autor não tinha uma torneira rosqueada adequada. Portanto, ele cortou a peça de latão original na qual foi parafusada e colou-a no orifício no compartimento da bateria. Sendo cobre, era fácil soldar um fio para transferir energia para um laser. Um contato de mola foi instalado na outra extremidade do orifício da bateria, mostrado na etapa 1.

Etapa 5: Balanceamento

O mestre tem luminária para balanceamento de rodas motocicletasque ele fez muitos anos atrás, que ele usa para várias tarefas de balanceamento. Ele fez um eixo-árvore com um disco grosso para montar um localizador a laser, e isso possibilitou verificar a balança, como mostra a figura.

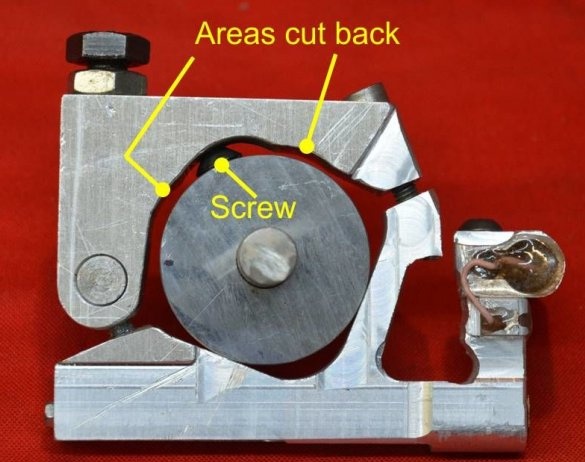

O mestre queria poder usar o dispositivo a laser ao fresar, por isso deve ser bem equilibrado o suficiente para evitar vibrações. Primeiro, a balança foi verificada, o que revelou a concentração de muita massa no final do laser. O excesso de metal foi triturado nessa área e um parafuso de aço ajustável e uma porca de 10 mm foram adicionados ao lado oposto. como contrapeso. Mostrado na segunda foto acima. Isso elevou o saldo a um nível aceitável.

Etapa 6: Instalação no roteador

O conjunto é conectado ao eixo da fresadora para que possa girar com ela sem complicar o uso do cortador.

Como o laser é deslocado em relação ao eixo do eixo do cortador, a luz emitida por ele descreverá o círculo na peça de trabalho abaixo. O diâmetro desse círculo é determinado pela distância entre o eixo-árvore e a peça de trabalho, bem como pelo ângulo do raio laser, que o mestre tornou ajustável. O foco pode ser ajustado conforme descrito na etapa anterior para obter um círculo visualmente claro e preciso.

Etapa 7: Instalação em uma máquina de perfuração

A utilidade deste dispositivo é aprimorada se ele puder ser montado em um mandril de broca, em uma fresa ou em um suporte de broca. Para usar esta função, o mestre fez um disco especial para prender o grampo com um eixo central de 12 mm para instalar o cartucho. As fotografias mostram a unidade instalada, bem como o disco de montagem.

Etapa 8: Problemas

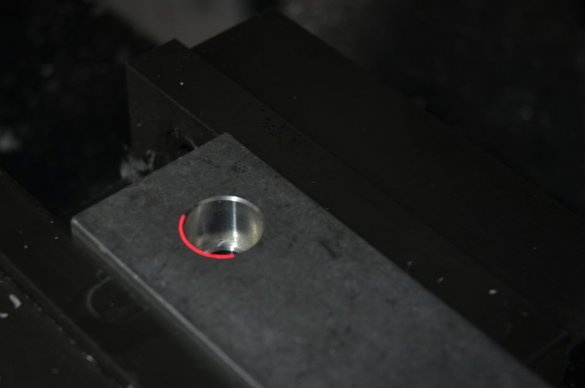

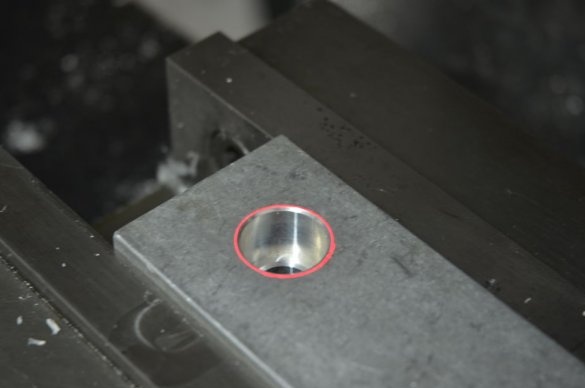

Quando o mestre começou a testar um dispositivo a laser em sua fresadora, ele notou um fenômeno estranho.

Os testes iniciais à mão livre deram excelentes resultados, no entanto, assim que foram rolados mecanicamente, ao atingir altas velocidades, parte do círculo desapareceu. Estranho né? Acontece a uma velocidade tão alta que as baterias se afastaram de um dos contatos. A correção foi simples, o assistente simplesmente usou uma mola mais forte no compartimento da bateria.

Etapa 9: modificação

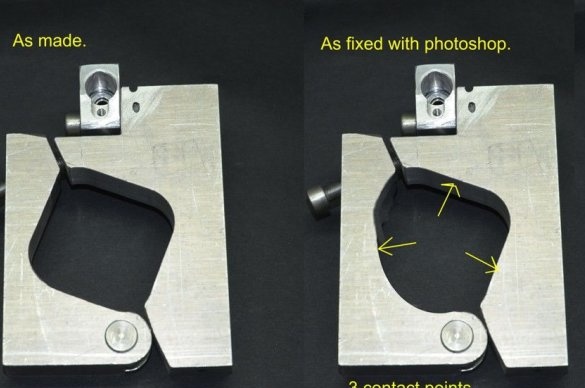

Inicialmente, o mestre cometeu um erro estúpido com o primeiro desenho do grampo.

Ele fez quatro pontos de contato com o eixo de fresagem. Dos quatro pontos de contato, um não toca ou não toca tanto quanto os outros três. Na prática, isso não criou nenhum problema; o grampo sempre foi confiável.

Esta primeira foto mostra como o mestre corrigiu essa situação no Photoshop.

Ele então bloqueou fisicamente, cortando a área dos dois pontos de contato originais e, em seguida, instalou um parafuso de cabeça chata para garantir um único contato nessa metade do grampo, fornecendo um total de três pontos de grampo.

Etapa 10: usar

Essas fotos mostram o trabalho para o qual o localizador de centros a laser economizou muito tempo.

O artesão precisava fazer furos para os parafusos que prendem a tampa ao cárter da motocicleta para permitir a instalação de pequenos anéis de vedação de óleo.

A primeira foto mostra como você pode se concentrar em cada buraco. Após a centralização, era necessário apenas abaixar o cortador para uma determinada profundidade de corte e passar para o próximo furo. Toda a operação foi concluída muito rapidamente.

Detalhes da criação de um localizador de centro a laser podem ser vistos no vídeo: